开孔机轴向进刀机构的制作方法

1.本实用新型涉及安装于现场的管道等部件上开设通孔的设备,以便安装分支管路。

背景技术:

2.现有技术中经常遇到管道等类似部件已经安装完毕,因多种原因需要在管道上开孔以接入支路,显然此时均需要在现场进行开孔作业,如何实现现场开孔则是急需解决的问题,大型或专业开孔设备难以抵达现场实施作业,并且现场安装的管道往往已处在正常输送介质的工作状态下,此时开孔则存在诸多因素的限制。由于待开孔管道a的管径有时较大,管径为300mm甚至更大也是十分常见的,对于较大管件的待开孔管道a有时也需要与其适配的支管管路,所开孔的孔径为200mm的情况极为普遍。另外,由于适用环境的差异,管件材质也有多种选择,如钢管、铸铁及塑料材质等。现有技术中的手动开孔机的适用范围受到严重限制,尤其是现有技术中的钻杆主轴的进刀动作的驱动机构极为复杂导致其开孔机笨重或动作的可靠性存在缺陷,开孔效率极低。

技术实现要素:

3.本实用新型公开一种开孔机轴向进刀机构,便于实施进刀作业操作且提高开孔进刀过程的可靠、稳定性。

4.一种开孔机轴向进刀机构,管状本体的管腔内有钻杆主轴,与进刀机构和旋转驱动机构相连的钻杆主轴于管状本体的腔室内作周向转动、轴向位移运动,其特征在于:钻杆主轴的下端用于连接刀具,管状本体下端连接的壳座与待开孔管道a相连;进刀机构包括螺杆,螺杆的上段杆身从管状本体的顶盖中部的通孔中穿置通过且两者之间构成轴向限位、周向转动配合,顶盖外部的螺杆的杆端与扭转动力相连,位于顶盖下方的螺杆的螺纹段杆身与螺母连接,螺母与管状本体的内管壁之间构成周向限位、轴向滑移配合,螺母与钻杆主轴的上端构成轴向限位、周向转动连接。

5.由上述方案可知,相互配合构成进刀机构的螺杆和螺母位于管状本体的腔室内,避免了相互配合的螺纹部分显露在作业环境中,从而杜绝了开孔作业过程中泥水砂石抵达螺纹配合副对其造成的恶劣影响;另外,螺杆和螺母的配合部位、螺杆的杆端所连的扭转动力部位处在管状本体的顶盖外部,这为驱动钻杆主轴实施钻削的旋转驱动机构的布置提供充分的空间。

附图说明

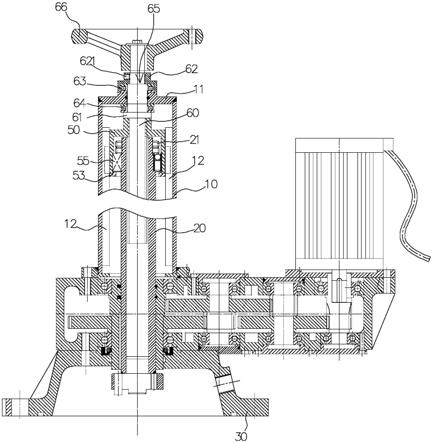

6.图1是本实用新型的结构示意图;

7.图2、4是本实用新型中的螺母的剖视图、立体图;

8.图3是图2的仰视图。

具体实施方式

9.首先需要说明的是,本实用新型中有关上、下位置关系的界定是基于图示所示状态进行描述的;所谓的轴向进刀是指连接刀具的钻杆主轴 20的轴向的进退位移,若以待开孔管道a为参照物,则是待开孔管道a 的径向方向的位移。

10.结合图1,开孔机轴向进刀机构,管状本体10的管腔内有钻杆主轴 20,与进刀机构和旋转驱动机构相连的钻杆主轴20于管状本体10的腔室内作周向转动、轴向位移运动,钻杆主轴20的下端用于连接刀具,管状本体10下端连接的壳座30与待开孔管道a相连;进刀机构包括螺杆 60,螺杆60的上段杆身从管状本体10的顶盖11中部的通孔中穿置通过且两者之间构成轴向限位、周向转动配合,顶盖11外部的螺杆60的杆端与扭转动力相连,位于顶盖11下方的螺杆60的螺纹段杆身与螺母50 连接,螺母50与管状本体10的内管壁之间构成周向限位、轴向滑移配合,螺母50与钻杆主轴20的上端构成轴向限位、周向转动连接。

11.进刀机构与钻杆主轴20相连并驱动其作轴向位移,旋转驱动机构与钻杆主轴20相连并驱动其作周向转动动作,钻杆主轴20作轴向位移、周向转动的合运动以完成钻削开孔过程,本实用新型关注的重点则是开孔机的进刀机构,钻杆主轴20位于管状本体10内且其上端与构成丝杆螺母机构的轴向位移的螺母50相连,只作轴向位移的螺母50带动钻杆主轴20轴向位移;而同时两者之间又构成了周向转动配合,所以旋转驱动机构驱动钻杆主轴20转动时,钻杆主轴20又相对于螺母50可以实现相对转动。上述方案不仅确保了钻杆主轴20完成轴向进给位移、周向旋转的复合运动,而且驱动钻杆主轴20轴向位移的丝杆螺母机构及其动力输入端设置在管状本体10的上端,较待开孔管道a离开一段距离,所以即使人为操作提供动力驱动丝杆螺母机构动作也是极为方便的,当然也可以采用电动作为动力;另外,丝杆螺母机构的设置位置距离钻杆主轴20的刀具连接端之间有足够长而开阔的区域以便布置旋转驱动机构,具体实施时旋转驱动机构是安装布置在管状本体10的另一端的,在图示所示的作业状态下,不仅便于实施本实用新型与待开孔管道a的连接,而且,整个开孔机的中心很低,因此作业时也有利于保障安全;尤其显著的是,丝杆螺母机构以及螺母50与管状本体10的内管壁之间构成周向限位、轴向滑移配合均处在管状本体10的管腔内,对于埋置地下的待开孔管道a的开孔作业,完全不必担心泥沙等对上述配合机构的影响,确保了设备运行的安全与可靠性。

12.如图1所示优选方案,所述的管状本体10的顶盖11上的通孔的上、下孔口处设置上轴向推力轴承63、下轴向推力轴承64,下轴向推力轴承 64位于顶盖11的下孔口端面与螺杆60的环形凸缘61之间;轴承座套 62为上小、下大台阶形套管状,其上段的小管径段套设在螺杆60上且轴承座套62与螺杆60构成拆卸式固定连接,上轴向推力轴承63位于顶盖11上的通孔的上孔口端面、轴承座套62的下段大管径段及螺杆60围成的环形区域内。

13.上述方案就是保证螺杆60与管状本体10的顶盖11之间构成轴向限位、周向转动配合的可靠性、稳定性。在刀具尚未抵达待开孔管道a以及开口机竖向放置的非工作状态下,上轴向推力轴承63的作用是承担螺杆60、螺母50及钻杆主轴20重量的作用;当刀具抵达待开孔管道a并开始开孔作业时,由刀具反馈的经由钻杆主轴20、螺母50传递到螺杆60的反作用力由下轴向推力轴承64承担。所以,上述轴向限位机构显著提高了丝杆螺母机构的工作效率,减少了在螺杆60轴向限位、周向转动配合部位的无谓的动力消耗。

14.作为优选方案,所述的螺母50上段的螺纹孔51与螺杆60的螺纹段构成丝杆螺母配

合,螺母50的外周与管状本体10内壁上的凹槽或凸条之间构成周向限位、轴向滑移导向配合。

15.所述的螺母50的内孔为上小、下大的台阶孔,小孔径段的螺纹孔 51与螺杆60的螺纹段构成丝杆螺母配合,螺母50的大孔径孔段52容纳钻杆主轴20的上端,钻杆主轴20上端的螺纹段杆头上连接锁紧螺母 21,螺母50下端孔口处设置挡圈53,锁紧螺母21、挡圈53、钻杆主轴 20及螺母50围成的区域内布置向心轴承55。当然此处的向心轴承55也可以用轴向推力轴承替代。

16.上述方案中,螺母50的台阶孔形式的孔腔便于其整体加工成台阶管状,既实现了与螺杆60的螺纹段配合,又预留了用于布置向心轴承55 合钻杆主轴20的连接部位的孔腔,并且在其外壁的大直径段上开设以下将要说明的凹槽54,并且可以将螺母50材料节省下来并减轻了重量。

17.螺母50整体呈台阶状套管,其大管径段的外周上开设轴向贯通的凹槽54与管状本体10内壁上的凸条12构成周向限位、轴向滑移导向配合。具体实施时,凹槽54、凸条12在周向方向上各对称布置两个,如图2、 3、4所示。

18.如图1所示,位于顶盖11上方的螺杆60的杆端与旋转手轮66相连。通常情况下,利用旋转手轮66提供动力驱动螺杆60转动完全可以胜任开孔作业,当然对于管径较大且管材材质硬度、强度均较高的情况,可以接入电动动力来驱动螺杆60。

19.套设在螺杆60上的轴承座套62上段的小管径段上设置径向布置的锁紧螺钉621,锁紧螺钉621的里端抵压在螺杆60上,轴承座套62的上、下台阶孔的台阶面的内孔沿抵压在螺杆60上过渡台阶面65上。该方案为螺杆60与轴承座套62之间的连接提供了简单而可靠的方案。

20.作为附件的管卡或哈夫节b可以可靠的固定连接在待开孔管道a 上,对于带压管道的开孔作业,在待开孔区域周围建立了密封,再在管卡或哈夫节b上的管接头上密封连接球阀c,球阀c与管状本体10之间实施密封连接,这样就保证了复合钻削刀具处在完整的密封腔室内,打开球阀c使其阀内形成通路,刀具便可以通过球阀c直接抵达待开孔管道a上。鉴于管卡等附件属于现有技术,并且在本技术人的相关在先申请中已有详细说明,此处不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1