一种金属纤维材料的后处理系统的制作方法

1.本实用新型属于后处理设备领域,具体地,涉及一种金属纤维材料的后处理系统。

背景技术:

2.金属纤维材料拉伸性能测试、高温蠕变试验等力学试验,可测得弹性模量、屈服强度、抗拉强度、抗蠕变性能等关键力学性能,从而建立合金材料成分与力学性能的映射关系;再结合材料微观分析技术(sem、ebsd、empa等),获取相组成和分布、晶粒度、织构等关键组织信息,可建立合金材料的成分、结构与性能关系的图谱。以高温合金和非晶合金纤维的高通量制备作为示范应用,搭建一维金属合金材料制备平台,为两类合金材料最终的成分快速筛选、力学性能机理研究、成分

‑

相组成

‑

力学性能的映射关系建立和力学性能优化奠定基础。

3.金属结构材料的传统制备和加工方法难以快速获得大量样品,基于块体材料的力学性能测试难以实现数据的高通量采集和分析,材料研制的效率低,时间较长。

4.现有技术中有通过激光熔覆方法,将多种定量金属混合粉末,熔融金属流延液态,同样用高压纯净惰性气体定量供送系统,定量排出流延状态金属混合液,通过整形盘和炉内气体冷却,最终金属纤维丝(金属纤维棒形线材)导出出料桶。此方法制备出的金属丝的致密度不高,组织间存在气泡,并且表面结构不一致,导致后续的实验测量的数据不准确,使用率不高。

5.因此,需要制备一种适用于高通量金属合金材料制备的整形或者后处理设备,可以快速地获得大量金属合金材料样品,适用于实验使用,获取材料的关键性能。通过高通量的数据采集和分析,大大提高金属结构材料的研制速度。

技术实现要素:

6.本实用新型解决的技术问题在于克服现有技术的缺陷,提供一种金属纤维材料的后处理系统,该系统配合高通量金属纤维制备设备使用,将制备出的金属纤维再次处理,减少材料内部缺陷的同时,又可以制备出尺寸规格不同的金属合金材料样品。

7.本金属纤维材料的后处理系统可将金属纤维棒形线材通过推料导盘输送到轧辊系统中,能够快速获得大量金属合金材料样品,制备出具有毫米级直径的金属纤维,其力学性能尺寸效应小,能够较好地体现块体材料的力学性能。

8.本实用新型目的通过以下技术方案实现:

9.公开一种金属纤维材料的后处理系统,包括轧辊系统和设置在轧辊系统一侧的送料机构,所述轧辊系统包括两个相对设置的轧辊轮组,所述轧辊轮组的间隙处对接设有推料导盘,所述推料导盘上设置有多个导槽,所述推料导盘上方设置有与导槽相适配的齿状推送结构,所述齿状推送结构与轧辊轮组之间设置有可移动的感应加热装置,所述推料导盘的底部连接有滑块;所述轧辊轮组的远离推料导盘的一侧设置有接料装置。

10.本金属纤维材料的后处理系统可以有效将金属纤维棒形线材通过推料导盘带动,

通过感应加热装置进行再次加热,配合轧辊轮组进行轧制,使原本的金属纤维棒形线材的组织更加均匀,并且加工过的材料成型性良好。由于轧辊轮组的形状不同,可以批次生产出不同形状的金属合金材料样品,供实验测试使用。

11.本系统中轧辊轮组采用多槽轧辊和推料机构的配合,不会产生多种力。工作起来,会形成力的传递,不会导致力之间的冲突。工作稳定性强,更适于金属纤维材料的加工。

12.进一步地,所述轧辊轮组上相对设置有不同规格的槽型结构,所述轧辊轮组的安装架上设置有调节轧辊轮组的间隙间距的调节轮。轧辊的调节轮可以控制轧辊轮组的间距,根据实际生产的需求,可以将材料轧制的致密度提高。

13.进一步地,所述推料导盘包括分置于抵接导向板两侧的推料导盘一和推料导盘二,所述推料导盘一和推料导盘二的导槽沿抵接导向板对称设置。推料导盘一和推料导盘二竖直高度相同,推料导盘二的设置是为了轧制入料更加方便。

14.进一步地,所述推料导盘的导槽的内壁宽度不同,所述抵接导向板为竖直设置于所述轧辊轮组的安装架内。将推料导盘设置不同的导槽,可以保证不同规格的金属纤维棒形线材有效传送。抵接导向板的设置能有效承接输送过来的金属纤维棒形线材,使经过高频感应加热后的金属纤维棒形线材可以准确通过,为后续轧辊轧制更加方便有效。

15.进一步地,所述抵接导向板设置有与槽型结构及导槽大小相适配的导向孔。

16.进一步地,所述齿状推送结构为中部设有空心结构的框架结构,所述空心结构的长度大于推料导盘的两侧宽度。

17.进一步地,所述齿状推送结构的齿部与推料导盘的导槽相接触,每个齿部对应一个导槽。

18.进一步地,所述感应加热装置为高频加热线圈,所述高频加热线圈的安装杆底部设置有滑轨,使高频加热线圈与推料导盘上的金属纤维棒形线材的运动方向非平行设置。

19.进一步地,还包括设置在水冷机,所述水冷机用于冷却高频线圈加热组件。

20.进一步地,所述轧辊系统、送料机构、水冷机通过电气控制系统进行控制。

21.与现有技术相比,本实用新型具有以下有益效果:

22.本实用新型的金属纤维材料的后处理系统配合高通量金属纤维制备设备使用,将制备出的金属纤维再次处理,减少材料内部缺陷的同时,又可以制备出尺寸规格不同的金属合金材料样品。

23.本金属纤维材料的后处理系统可将金属纤维棒形线材通过推料导盘输送到轧辊系统中,能够快速获得大量金属合金材料样品,制备出具有毫米级直径的金属纤维,其力学性能尺寸效应小,能够较好地体现块体材料的力学性能。

24.本金属纤维材料的后处理系统的推料导盘及齿状推送结构为模块化设计,可根据不同规格线材更换不同的推料导盘及齿状推送结构,使用适应性更强。

25.本金属纤维材料的后处理系统的轧辊轮组可以设计成一半轧圆棒料,一半轧扁型料,可以适应更多规格线材的轧制。轧辊轮组的动力组合为交流电机与减速机配合,实现高扭矩动力。

附图说明

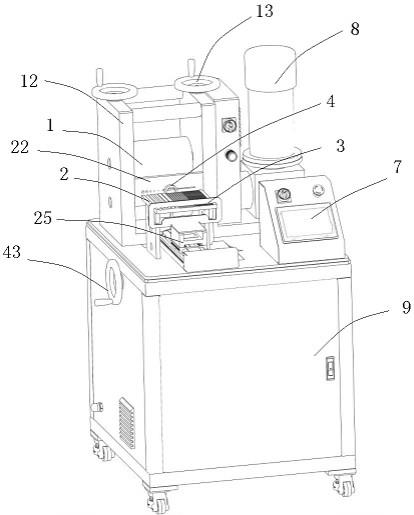

26.图1为实施例1所述金属纤维材料的后处理系统的整体结构示意图一。

27.图2为实施例1所述金属纤维材料的后处理系统的送料机构的结构示意图。

28.图3为实施例1所述推料导盘的结构示意图。

29.图4为实施例1所述齿状推送结构的结构示意图。

30.图5为实施例1所述金属纤维材料的后处理系统的整体结构示意图二。

31.图6为实施例2所述金属纤维材料的后处理系统的结构示意图。

32.其中,1

‑

轧辊轮组,12

‑

安装架,13

‑

调节轮,2

‑

推料导盘,21

‑

导槽,22

‑

抵接导向板,221

‑

导向孔,23

‑

推料导盘一,24

‑

推料导盘二,25

‑

滑块,26

‑

导轨,3

‑

齿状推送结构,31

‑

齿部,32

‑

支撑板,4

‑

感应加热装置,41

‑

安装杆,42

‑

滑轨,43

‑

手动调节轮,5

‑

接料装置,6

‑

水冷机,7

‑

操作面板,8

‑

电机,9

‑

安装箱体。

具体实施方式

33.下面结合具体实施方式对本实用新型作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

34.实施例1

35.如图1~图5所示,本金属纤维材料的后处理系统,包括轧辊系统和设置在轧辊系统一侧的送料机构,整个轧辊系统和送料机构安装在安装箱体9上。轧辊系统包括两个相对设置的轧辊轮组1,轧辊轮组1的间隙处对接设有推料导盘2,推料导盘2上设置有多个导槽21,推料导盘2上方设置有与导槽21相适配的齿状推送结构3,齿状推送结构3与轧辊轮组1之间设置有可移动的感应加热装置4,推料导盘2的底部连接有滑块25,滑块25与导轨26配合;轧辊轮组1的远离推料导盘2的一侧设置有接料装置5。

36.具体地,轧辊轮组1通过电机8带动,轧辊轮组1上相对设置有不同规格的槽型结构(未示出),轧辊轮组1的安装架12上设置有调节轧辊轮组1的间隙间距的调节轮13。轧辊的调节轮13可以控制轧辊轮组1的间距,根据实际生产的需求,可以将材料轧制的致密度提高。

37.本实施例中的推料导盘2为两个,即推料导盘一23和推料导盘二24,其推料导盘2的导槽21为弧形或者锯齿形,弧度大小不同,推料导盘一23和推料导盘二24之间设置有抵接导向板22,抵接导向板22为竖直设置于轧辊轮组1的安装架12内。推料导盘一23和推料导盘二24的导槽21沿抵接导向板22对称设置。推料导盘一23和推料导盘二24竖直高度相同,推料导盘二24的设置是为了轧制入料更加方便。将推料导盘2设置不同的导槽21,可以保证不同规格的金属纤维棒形线材有效传送。抵接导向板22的设置能有效承接输送过来的金属纤维棒形线材,使经过高频感应加热后的金属纤维棒形线材可以准确通过,为后续轧辊轧制更加方便有效。

38.为了方便承接和运送高频感应加热后的金属纤维棒形线材,抵接导向板22设置有与槽型结构及导槽21大小相适配的导向孔221。一般设置的导向孔221会略大于槽型结构及导槽的槽口面积。

39.本金属纤维材料的后处理系统可以有效将金属纤维棒形线材通过推料导盘带动,通过感应加热装置4进行再次加热,配合轧辊轮组1进行轧制,使原本的金属纤维棒形线材

的组织更加均匀,并且加工过的材料成型性良好。由于轧辊轮组1的形状不同,可以批次生产出不同形状的金属合金材料样品,供实验测试使用。

40.本实施例中的齿状推送结构3为中部设有空心结构的框架结构,空心结构的长度大于推料导盘2的两侧宽度。为了方便滑动,在空心结构的下端设置有支撑板32,支撑板32为矩形板,且与推料导盘2的底部平行设置,使用时,齿状推送结构3在推料导盘2送料方向上移动更加灵活。

41.齿状推送结构3的齿部31与推料导盘2的导槽21相接触,每个齿部31对应一个导槽21,此种设置保证每个金属纤维棒形线材均可有效被传送到轧辊轮组1一侧。

42.感应加热装置4为高频加热线圈,高频加热线圈的安装杆41底部设置有滑轨42,本高频加热线圈通过手动调节轮43,使高频加热线圈与推料导盘上的金属纤维棒形线材的运动方向非平行设置。

43.本金属纤维材料的后处理系统的轧辊系统、送料机构、通过电气控制系统进行控制。在安装箱体9表面还设置有操作面板7。

44.本金属纤维材料的后处理系统设备设有急停按键,失控时能及时关闭设备,保护人身安全。操作面板7的显示屏与操作组件能显示、控制高频加热的加热速度,温度和轧辊的旋转速度;推料组件的移动速度;设备各状态各参数的报警提醒。可通过旋钮或开关等操作组件控制设备高频加热的参数与轧辊的旋转速度等设备数。

45.本金属纤维材料的后处理系统采用卧式结构设计、采用万向联轴器联动、电机采用直流电机、轧辊采用钨钢辊;适合轧制超硬材料、高强度线材或者对材料表面粗糙度要求高的镜面轧制、钛合金线材、不锈钢线材、高强度复合带、镍带等;本金属纤维材料的后处理系统体积小、压力大、采用滚柱轴承做径向压力采用滚珠轴承做轴向支撑、适合实验室,也适合工厂小批量材料的压延轧制。

46.实施例2

47.本实施例与实施例1基本相同,其不同之处在于,还包括水冷机6,用于冷却高频线圈加热组件,保证设备使用寿命。本实施例的水冷机6采用双温双控型激光水冷机,保证设备具有优异的品质和良好的可靠性;采用优质的不锈钢冷水循环泵,流量大、扬程高、噪音低、寿命长;提供多重保护功能和无源报警端子、远程控制端子,易于实现集中控制和监控。

48.本金属纤维材料的后处理系统可将金属纤维棒形线材通过推料导盘输送到轧辊系统中,能够快速获得大量金属合金材料样品,制备出具有毫米级直径的金属纤维,其力学性能尺寸效应小,能够较好地体现块体材料的力学性能。

49.本金属纤维材料的后处理系统的推料导盘及齿状推送结构为模块化设计,可根据不同规格线材更换不同的推料导盘及齿状推送结构,使用适应性更强。

50.显然,上述实施例仅仅是为清楚地说明本实用新型的技术方案所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1