一种石油射孔弹壳成型压力机的制作方法

1.本实用新型涉及压力机技术领域,更具体地说,本实用涉及一种石油射孔弹壳成型压力机。

背景技术:

2.石油射孔弹壳成型压力机是一种用于石油射孔弹壳成型的压力机装置设备。

3.目前市面上有很多的石油射孔弹壳成型压力机,但一般的石油射孔弹壳成型压力机,在对弹壳进行固定时,装置无法有效地对不同尺寸大小的弹壳进行有效地夹持,从而使得工作人员对不同尺寸大小的弹壳进行冲压时需要更换不同的压力机装置,极大程度地降低了工作人员的工作效率,不宜使用。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种石油射孔弹壳成型压力机,本发明所要解决的技术问题是:装置无法有效地对不同尺寸大小的弹壳进行有效地夹持。

5.为实现上述目的,本实用新型提供如下技术方案:一种石油射孔弹壳成型压力机,包括底座,所述底座顶端的中部固定连接有底板,所述底板的顶端固定连接有第一液压缸,所述第一液压缸的顶端固定连接有冲压柱,所述底座的顶端固定安装有调节机构,所述调节机构包括两个固定板、两个挡板、四个卡槽、四个固定块、四个连接柱、四个连接杆、四个限位块,两个所述固定板的底端均与对应底座的顶端固定连接,两个所述固定板顶端的中部均固定连接有挡板,两个所述挡板的两侧均开设有卡槽,两个所述固定板的顶端均固定连接有固定块,四个所述固定块的一侧均套设连接有连接柱,四个所述连接柱的一侧均与对应卡槽的内壁嵌入连接,四个所述固定块的一侧均固定连接有连接杆,四个所述连接杆的一侧均固定连接有限位块,四个所述连接柱的外壁均活动安装有限位机构,四个所述限位机构包括四个方框、四个圆孔、四个丝杠,四个所述方框的内壁均与对应连接柱的外壁套设连接,四个所述方框的顶端均开设有圆孔,四个所述圆孔的内环壁均螺纹连接有丝杠,四个所述丝杠的一端均与对应连接柱的外壁活动连接。

6.在一个优选地实施方式中,所述底座的顶端固定安装有吸音棉,所述吸音棉位于冲压柱的正下方,所述第一液压缸通过外接开关与外接电源电性连接。

7.在一个优选地实施方式中,两个所述固定板的一侧均固定安装有推动机构,两个所述推动机构包括两个支撑板、两个圆槽、两个第二液压缸,两个所述支撑板的底端均与对应底座的顶端固定连接,两个所述支撑板的一侧均开设有圆槽,两个所述支撑板的一侧均套设连接有第二液压缸,两个所述第二液压缸的一端均与对应固定板的一侧嵌入连接,两个所述第二液压缸的另一端均与对应圆槽的内环壁活动连接。

8.在一个优选地实施方式中,四个所述卡槽内壁一侧的面积尺寸大小均与对应连接柱一侧的面积尺寸大小匹配设置,四个所述连接柱外壁一侧宽度尺寸大小均与对应固定块

内部的宽度尺寸大小匹配设置。

9.在一个优选地实施方式中,四个所述固定块的内部均固定安装有由聚四氟乙烯材料制成的棉条,四个所述棉条的外壁均与对应固定块的内部紧密连接,四个所述棉条的内壁均与对应连接柱的外壁活动连接。

10.在一个优选地实施方式中,四个所述方框的一侧均固定连接有圆锥,四个所述圆锥的外壁均与对应固定块的一侧套设连接,四个所述方框内壁一侧面积尺寸大小均与对应连接柱外壁一侧的面积尺寸大小匹配设置。

11.在一个优选地实施方式中,四个所述丝杠外环壁的外径尺寸大小均与对应圆孔内环壁的内径尺寸大小匹配设置。

12.在一个优选地实施方式中,两个所述圆槽内环壁的内径尺寸大小均与对应第二液压缸的外径尺寸大小匹配设置,两个所述圆槽的内环壁固定安装有缓冲垫,两个所述第二液压缸均通过外接开关与外接电源电性连接。

13.本实用新型的技术效果和优点:

14.本实用新型通过设有固定块、连接柱、方框、丝杠,有利于工作人员控制固定块与对应连接柱的外壁进行套设连接,从而调节限位块之间的距离,使用方框的内壁与对应连接柱的外壁套设连接,使用丝杠分别与对应圆孔进行螺纹连接,继而使得装置对不同尺寸大小的弹壳进行有效地固定,极大程度地提高了工作人员的工作效率。

附图说明

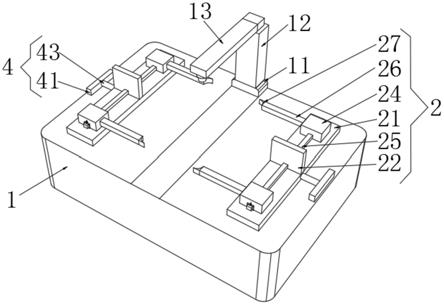

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的卡槽结构示意图;

17.图3为本实用新型的限位机构结构示意图;

18.图4为本实用新型的圆槽结构示意图。

19.附图标记为:1、底座;11、底板;12、第一液压缸;13、冲压柱;2、调节机构;21、固定板;22、挡板;23、卡槽;24、固定块;25、连接柱;26、连接杆;27、限位块;3、限位机构;31、方框;32、圆孔;33、丝杠;4、推动机构;41、支撑板;42、圆槽;43、第二液压缸。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.根据图1-4,本实用新型提供了一种石油射孔弹壳成型压力机,包括底座1,底座1顶端的中部固定连接有底板11,底板11的顶端固定连接有第一液压缸12,为冲压柱13提供冲压的动力,第一液压缸12的顶端固定连接有冲压柱13,底座1的顶端固定安装有调节机构2,调节机构2包括两个固定板21、两个挡板22、四个卡槽23、四个固定块24、四个连接柱25、四个连接杆26、四个限位块27,两个固定板21的底端均与对应底座1的顶端固定连接,两个固定板21顶端的中部均固定连接有挡板22,对连接柱25进行支撑,两个挡板22的两侧均开设有卡槽23,两个固定板21的顶端均固定连接有固定块24,四个固定块24的一侧均套设连

接有连接柱25,四个连接柱25的一侧均与对应卡槽23的内壁嵌入连接,四个固定块24的一侧均固定连接有连接杆26,四个连接杆26的一侧均固定连接有限位块27,四个连接柱25的外壁均活动安装有限位机构3,四个限位机构3包括四个方框31、四个圆孔32、四个丝杠33,四个方框31的内壁均与对应连接柱25的外壁套设连接,四个方框31的顶端均开设有圆孔32,四个圆孔32的内环壁均螺纹连接有丝杠33,提高方框31对应连接柱25更稳定地限位,四个丝杠33的一端均与对应连接柱25的外壁活动连接。

22.优选的,底座1的顶端固定安装有吸音棉,吸音棉位于冲压柱13的正下方,第一液压缸12通过外接开关与外接电源电性连接,安装吸音棉有利于吸收装置产生的噪音,提高工作人员的工作质量。

23.优选的,两个固定板21的一侧均固定安装有推动机构4,两个推动机构4包括两个支撑板41、两个圆槽42、两个第二液压缸43,两个支撑板41的底端均与对应底座1的顶端固定连接,两个支撑板41的一侧均开设有圆槽42,两个支撑板41的一侧均套设连接有第二液压缸43,两个第二液压缸43的一端均与对应固定板21的一侧嵌入连接,两个第二液压缸43的另一端均与对应圆槽42的内环壁活动连接,便于对两个固定板21的推动,利于对弹壳进行稳定地夹持。

24.优选的,四个卡槽23内壁一侧的面积尺寸大小均与对应连接柱25一侧的面积尺寸大小匹配设置,四个连接柱25外壁一侧宽度尺寸大小均与对应固定块24内部的宽度尺寸大小匹配设置,便于装置的正常使用。

25.优选的,四个固定块24的内部均固定安装有由聚四氟乙烯材料制成的棉条,四个棉条的外壁均与对应固定块24的内部紧密连接,四个棉条的内壁均与对应连接柱25的外壁活动连接,安装有由聚四氟乙烯材料制成的棉条摩擦力小,极大程度地降低了固定块24对连接柱25之间形成的摩擦力,延长了装置的使用时间。

26.优选的,四个方框31的一侧均固定连接有圆锥,四个圆锥的外壁均与对应固定块24的一侧套设连接,四个方框31内壁一侧面积尺寸大小均与对应连接柱25外壁一侧的面积尺寸大小匹配设置,便于方框31的正常使用。

27.优选的,四个丝杠33外环壁的外径尺寸大小均与对应圆孔32内环壁的内径尺寸大小匹配设置,便于丝杠33和圆孔32更好地稳定连接。

28.优选的,两个圆槽42内环壁的内径尺寸大小均与对应第二液压缸43的外径尺寸大小匹配设置,两个圆槽42的内环壁固定安装有缓冲垫,两个第二液压缸43均通过外接开关与外接电源电性连接,安装缓冲垫有利于降低第二液压缸43对支撑板41造成的冲击力。

29.本实用新型工作原理:使用四个固定块24分别与对应的连接柱25进行套设连接,使得固定块24的底端与对饮固定板21的顶端滑动连接,直到固定块24一侧安装的限位块27与对应弹壳的外壁紧密连接,使得装置对弹壳进行有效地限位,使用四个方框31分别与对应的连接柱25的外壁进行套设连接,直到四个方框31的一侧均与对应固定块24的一侧紧密连接,使用四个丝杠33分别与对应圆孔32的内环壁进行螺纹连接,直到四个丝杠33的一端均与对应连接柱25的外壁紧密连接,打开外接控制第一液压缸12的电源开关,使得冲压柱13对弹壳进行冲压。

30.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个

元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

31.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

32.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1