一种双金属复合刀具的制作方法

1.本实用新型涉及复合刀具以及复合刀具加工技术领域,特别涉及一种双金属复合刀具。

背景技术:

2.随着社会的进步和人民生活水平的提高,人们对于日用品的要求日益提高,已不仅仅限于其功能性,对其外形的美观、装饰性以及对健康的影响的要求也越来越高。切割刀具是最常用和使用量巨大的用品之一,使用环境中的水、蒸汽、盐、酸等极易造成金属材料的腐蚀,普通碳钢刀很快就变得锈迹斑斑,不仅影响美观,而且铁锈的过量摄入会对人的肝脏造成损害,对人身健康不利。不锈钢刀由于其优良的耐蚀性,一方面避免了铁锈对人体健康的损害,另一方面可使刀具长期保持靓丽的外观,正逐步走进越来越多的家庭,在厨房刀具生产中的应用量与应用范围迅速增长。

3.采用普通的1cr13、2cr13等不锈钢制造的刀具,虽然解决了防锈的问题,但是刀具的硬度不符合要求(不锈钢含碳量在0.5以下),一般的不锈钢淬火后硬度在hrc40~55之间。刀具的锋利度和锋利度持久性较差,且在切削较硬的物品时容易出现卷刃现象。

4.粉末不锈钢具有耐腐蚀、高硬度等特点,用于制造刀具能同时获得优良的耐腐蚀性能、高的锋利度和锋利度持久性、较好的硬度与韧性匹配性;是制造高性能刀具的优质材料。因此发明一种具有高锋利度、高硬度和具有良好耐腐蚀性能的复合刀具成为本领域亟需解决的问题。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种双金属复合刀具,该双金属复合刀具同时兼具锋利度高且保持锋利持久性长、硬度和强度高且具有较好的韧性、具有良好的耐腐蚀性能。为了解决上述问题,本实用新型提供的一种双金属复合刀具,其技术方案如下:

6.本实用新型的一种双金属复合刀具,包括:刀刃、刀身和刀柄,所述刀柄与所述刀身固定相连接,所述刀刃焊接固定在所述刀身上;所述刀刃包括刀锋部和刀刃焊接部,所述刀锋部与所述刀刃焊接部通过焊接或者熔融锻打相连固,所述刀刃焊接部通过焊接与所述刀身相连固,所述刀锋部的宽度h为5mm-15mm,所述刀刃焊接部的宽度h为5mm-15mm;所述刀身采用不锈钢或者低合金钢材料制作而成,所述刀锋部采用粉末不锈钢制作而成,所述刀刃焊接部采用低碳不锈钢或者碳素钢制作而成,所述刀刃与所述刀身的宽度比为1:1-10。

7.本实用新型的双金属复合刀具,与现有技术中的复合刀具相比,通过采用粉末不锈钢材料制作刀锋部,由于粉末不锈钢的耐腐蚀性和高硬度特点,使得该双金属复合刀具具有良好的耐腐蚀性能,且具有锋利度高且保持高锋利持久,同时具有较好的硬度与韧性匹配性。通过采用低碳不锈钢或者碳素钢制作刀刃焊接部,且刀刃焊接部的宽度与刀锋部的宽度相同或者大致相同,由于低碳不锈钢或者碳素钢的硬度和韧性特点以及含碳量低,使得该双金属复合刀具在使用时特别是在砍骨头或者较硬的物体时,不会因为冲击力过大

而开裂。

8.进一步地,制作所述刀锋部的粉末不锈钢选用m390、8crl7、7cr17mo、 9cr18mo、9crl8mov和11crl7中的一种或者多种,制作所述刀刃焊接部的低碳不锈钢选用06cr13或者022cr11ti,所述刀刃焊接部的成分含有 0.03-0.25wt%c、0.1-0.8wt%si、0.2-0.55wt%mn和0.2-0.5wt%v。

9.进一步地,所述刀身在与所述刀刃焊接部相连接的部位设置有接合槽,所述刀刃焊接部对应地设置有与所述接合槽相适配的接合凸肋,所述接合槽的深度以及所述接合凸肋的凸起高度为0.5mm-2.0mm,所述接合槽的宽度以及所述接合凸肋对应的厚度为0.2mm-1.0mm。

10.本实用新型的一种双金属复合刀具的制造方法,所述制造方法包括以下步骤:

11.步骤一,按照预定尺寸采用粉末不锈钢制作好刀锋部初坯、采用低碳不锈钢或者碳素钢制作好刀刃焊接部初坯、采用不锈钢或者低合金钢制作好刀身,然后采用高温压力扩撒焊接或者摩擦焊接将所述刀锋部与所述刀刃焊接部焊接成刀刃初坯;其中,扩散焊接工艺为:温度700℃-950℃、压力8mpa-50mpa,摩擦焊接工艺为:摩擦速度0.5m/s-2.5m/s、摩擦焊接压力30mpa-80mpa、焊接时间5s-30s;

12.步骤二,将焊接好的刀刃初坯在真空条件下进行淬火和回火处理,其中,淬火工艺为:在1050℃-1150℃下保温0.5-1小时;回火工艺为:400℃-530℃下保温1-2.5小时,反复回火1-3次;

13.步骤三,将经过淬火和回火处理后的刀刃初坯采用等离子切割或者高压水刀切割或者激光切割方式切割成预定尺寸的刀刃,然后将所述刀刃与所述刀身以及所述刀身与刀柄焊接得到双金属复合刀具初坯,再将双金属复合刀具初坯进行打磨、抛光和开刃后得到所述双金属复合刀具。

14.进一步地,所述刀锋部与所述刀刃焊接部焊接之前以及所述刀刃与所述刀身焊接之前,对所述刀锋部、所述刀刃焊接部和所述刀身分别进行表面清洁处理:用酸洗方法将表面的氧化皮、杂质和油污去除;或者,用喷丸或者机械加工方法将表面的氧化皮、杂质和油污去除。

15.本实用新型提供的双金属复合刀具的有益效果是:

16.通过采用粉末不锈钢材料制作刀锋部,由于粉末不锈钢的耐腐蚀性和高硬度特点,使得该双金属复合刀具具有良好的耐腐蚀性能,且具有锋利度高且保持高锋利持久,同时具有较好的硬度与韧性匹配性。

17.通过采用低碳不锈钢或者碳素钢制作刀刃焊接部,且刀刃焊接部的宽度与刀锋部的宽度相同或者大致相同,由于低碳不锈钢或者碳素钢的硬度和韧性特点以及含碳量低,使得该双金属复合刀具在使用时特别是在砍骨头或者较硬的物体时,不会因为冲击力过大而开裂。

附图说明

18.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图

获得其他的附图。

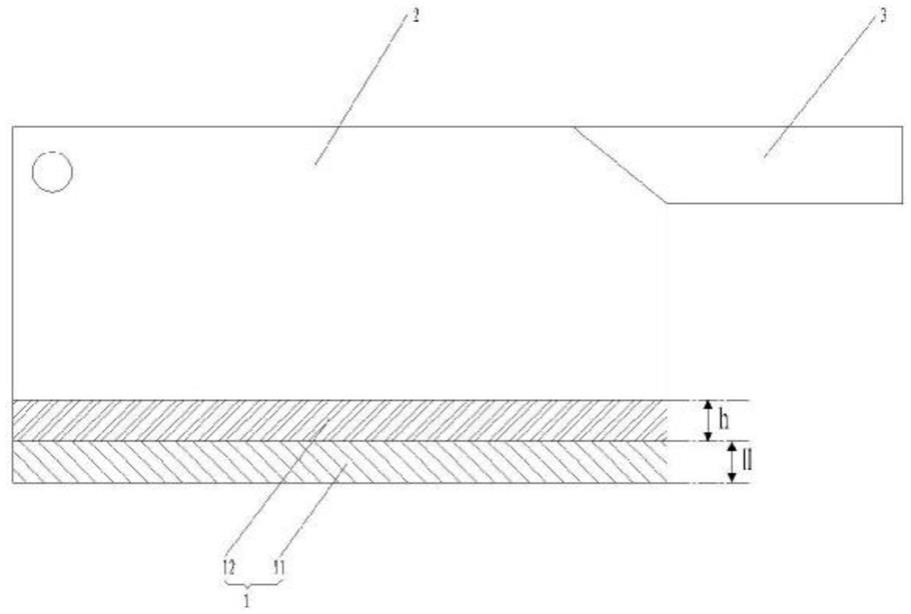

19.图1是本实用新型双金属复合刀具的平面示意图;

20.图2是本实用新型双金属复合刀具中刀刃的断面结构示意图;

21.图3是本实用新型双金属复合刀具的粉末不锈钢与不锈钢结合界面金相示意图。

22.图中标记如下:

23.1-刀刃;2-刀身;3-刀柄;11-刀锋部;12-刀刃焊接部;21-接合槽; 121-接合凸肋。

具体实施方式

24.为了使本技术领域的人员更好地理解本实用新型实施例中的技术方案,并使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式作进一步的说明。

25.在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

26.实施例一

27.请参考图1至图3,本实施例的一种双金属复合刀具,包括:刀刃1、刀身 2和刀柄3,刀柄3与刀身2固定相连接,刀刃1焊接固定在刀身2上;刀刃1 包括刀锋部11和刀刃焊接部12,刀锋部11与刀刃焊接部12通过焊接或者熔融锻打相连固,刀刃焊接部12通过焊接与刀身2相连固,刀锋部11的宽度h为 5mm-15mm,刀刃焊接部12的宽度h为5mm-15mm;刀身2采用不锈钢或者低合金钢材料制作而成,刀锋部11采用粉末不锈钢制作而成,刀刃焊接部12采用低碳不锈钢或者碳素钢制作而成,刀刃1与刀身2的宽度比为1:1-10。

28.优选地,制作刀锋部11的粉末不锈钢选用m390、8crl7、7cr17mo、9cr18mo、 9crl8mov和11crl7中的一种或者多种,制作刀刃焊接部12的低碳不锈钢选用 06cr13或者022cr11ti,刀刃焊接部12的成分含有0.03-0.25wt%c、 0.1-0.8wt%si、0.2-0.55wt%mn和0.2-0.5wt%v。

29.进一步优选地,刀身2在与刀刃焊接部12相连接的部位设置有接合槽21,刀刃焊接部12对应地设置有与接合槽21相适配的接合凸肋121,接合槽21的深度以及接合凸肋121的凸起高度为0.5mm-2.0mm,接合槽21的宽度以及接合凸肋121对应的厚度为0.2mm-1.0mm。

30.实施例二

31.请参考图1至图3,本实施例的一种双金属复合刀具的制造方法,包括以下步骤:

32.步骤一,按照预定尺寸采用粉末不锈钢制作好刀锋部11初坯、采用低碳不锈钢或者碳素钢制作好刀刃焊接部12初坯、采用不锈钢或者低合金钢制作好刀身2,然后采用高温压力扩撒焊接或者摩擦焊接将刀锋部11与刀刃焊接部12焊接成刀刃初坯;其中,扩散焊接工艺为:温度700℃-950℃、压力8mpa-50mpa,摩擦焊接工艺为:摩擦速度0.5m/s-2.5m/s、摩擦焊接压力30mpa-80mpa、焊接时间5s-30s;

33.步骤二,将焊接好的刀刃初坯在真空条件下进行淬火和回火处理,其中,淬火工艺为:在1050℃-1150℃下保温0.5-1小时;回火工艺为:400℃-530℃下保温1-2.5小时,反复回火1-3次;

34.步骤三,将经过淬火和回火处理后的刀刃初坯采用等离子切割或者高压水刀切割

或者激光切割方式切割成预定尺寸的刀刃1,然后将刀刃1与刀身2以及刀身2与刀柄3焊接得到双金属复合刀具初坯,再将双金属复合刀具初坯进行打磨、抛光和开刃后得到双金属复合刀具。

35.优选地,刀锋部11与刀刃焊接部12焊接之前以及刀刃1与刀身2焊接之前,对刀锋部11、刀刃焊接部12和刀身2分别进行表面清洁处理:用酸洗方法将表面的氧化皮、杂质和油污去除;或者,用喷丸或者机械加工方法将表面的氧化皮、杂质和油污去除。

36.实施例三

37.请参考图1至图3,本实施例的一种双金属复合刀具以及该双金属复合刀具的制造方法,

38.1、取m390粉末不锈钢钢坯、430不锈钢钢坯,对钢坯焊接表面采用车削方法去除表面氧化皮、杂质等缺陷。其中,m390粉末不锈钢钢坯用于制作刀锋部 11,430不锈钢钢坯用于制作刀刃焊接部12。

39.2、m390粉末不锈钢焊接截面形貌为正方形,长度为刀具长度+5mm,厚度为 10mm;430钢坯截面为圆形,直径等于m390坯料截面正方形的对角线长度;430 坯料厚度为10mm。

40.3、将m390粉末不锈钢坯料与430不锈钢坯料,在摩擦焊接机上进行焊接。

41.4、将焊接后的m390复合钢坯在真空炉内进行热处理,1150℃保温1小时淬火,500℃保温1小时回火,回火2次。进行热处理后的m390粉末不锈钢坯料与430不锈钢坯料结合处,即刀锋部11与刀刃焊接部12的结合界面的金相结构如图3所示。

42.5、采用激光切割或高压水刀切割方法将m390复合钢坯分切成刀刃的尺寸, 1.5mm厚度。

43.6、刀身采用1.8mm冷轧68cr17不锈钢,将m390复合刀刃与刀身、刀柄进行焊接,即得到双金属复合刀具坯料。

44.7、将双金属复合刀具坯料经打磨、抛光和开刃后得到成品的双金属复合刀具。

45.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其它实施例的不同之处。

46.以上结合附图对本实用新型的实施方式作出详细说明,但本实用新型不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本实用新型的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1