一种锻造铝合金车轮的顶出机构的制作方法

1.本实用新型涉及车轮锻造领域,具体涉及一种锻造铝合金车轮的顶出机构。

背景技术:

2.目前铝合金车轮一般采用锻造成型,将平板或空心坯料固定在锻造机的模具上,通过锻造机的冲击力作用在坯料上,使之产生局部的塑性变形;采用锻造的方式加工,能够改善材料的力学性能,使材料内部组织更加紧密,从而提高车轮使用的可靠性;现有技术的锻造模具大多使用中心顶出模具的方式进行产品脱模,这样容易使旋压铸件受力不均匀,脱模困难。

3.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

4.针对上述的缺陷,本新型的目的在于提供一种锻造铝合金车轮的顶出机构,通过顶出板与车轮本体接触,使车轮本体从下模中脱离,使顶出板与车轮本体的接触面积增大,避免车轮本体在脱模过程中发生倾斜,造成脱模困难的问题。

5.为了实现上述目的,本实用新型提供一种锻造铝合金车轮的顶出机构,包括下模和上模,所述下模和所述上模设有与车轮本体适配的轮廓,所述下模同轴设有固定板,所述固定板同轴可拆卸连接顶出板,所述顶出板的高度小于所述下模的高度,所述顶出板与车轮本体活动接触;所述固定板固定有固定轴,所述固定轴滑动连接所述下模,所述固定轴固定连接升降载板,所述升降载板卡接滑动驱动件,所述滑动驱动件与设备主体固定连接。

6.根据本实用新型所述的一种锻造铝合金车轮的顶出机构,所述升降载板下端开设有凹槽,所述凹槽内设有连接板,所述连接板固定连接滑动驱动件,所述滑动驱动件固定连接设备主体,所述连接板下端活动接触卡接板,所述卡接板固定连接所述升降载板。

7.根据本实用新型所述的一种锻造铝合金车轮的顶出机构,所述顶出板上表面到所述下模上表面的距离大于10mm。

8.根据本实用新型所述的一种锻造铝合金车轮的顶出机构,所述升降载板上设有顶出杆和滑动组件,所述顶出杆活动接触车轮本体,所述顶出杆的高度低于下模的高度,所述滑动组件滑动连接固定轴,所述滑动组件固定连接所述升降载板,所述固定轴上套装有限位环,所述限位环活动接触所述下模。

9.根据本实用新型所述的一种锻造铝合金车轮的顶出机构,所述滑动组件包括固定连接所述升降载板的滑动轴,所述滑动轴滑动连接所述固定轴,所述滑动轴套装有弹性件,所述弹性件设置于所述滑动轴和所述固定轴之间。

10.根据本实用新型所述的一种锻造铝合金车轮的顶出机构,所述滑动轴相对所述固定轴的滑动距离大于所述限位环上端面到所述下模下端面的距离,所述限位环上端面到所述下模下端面的距离大于所述顶出杆上端面到所述下模上端面的距离。

11.本实用新型的目的在于提供一种锻造铝合金车轮的顶出机构,本新型为实现上述

目的通过顶出板与车轮本体接触,避免了车轮本体被取出时因为接触面积过小使车轮本体发生倾斜,造成车轮本体脱模困难的问题,结构简单,易于实现。

附图说明

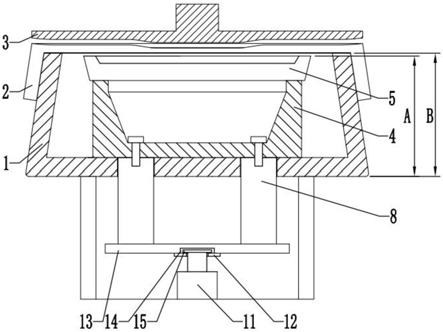

12.图1是本实用新型结构示意图;

13.图2是优选方案的结构示意图。

14.在图中:1-下模,2-车轮本体,3-上模,4-固定板,5-顶出板,6-顶出杆,7-滑动轴,8-固定轴,9-限位环,10-弹簧,11-滑动驱动件,12-卡接板,13-升降载板,14-凹槽,15-连接板,16-通孔。

具体实施方式

15.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

16.参见图1,本实用新型提供了一种锻造铝合金车轮的顶出机构,包括下模1和上模3,下模1上表面设有与车轮本体2的下表面适配的轮廓,下模1的下表面固定连接设备主体,上模3的下表面设有与车轮本体2的上表面适配的轮廓,上模3能够连接设备主体,下模1和上模3之间能够放置车轮本体2的坯料;下模1内部同轴固定有固定板4,固定板4的上端同轴可拆卸连接顶出板5,顶出板5上端四周方向设有凸起结构,凸起结构能够与产品下表面的四周接触;固定板4下端固定有固定轴8,固定轴8上下滑动连接下模1,固定轴8的下端固定连接升降载板13,升降载板13下端中间位置卡接滑动驱动件11,滑动驱动件11与设备主体固定连接。

17.其中,顶出板5的半径尺寸根据车轮本体2的尺寸确定,优选顶出板5的直径大于车轮本体2的半径。

18.其中,升降载板13下端中间位置卡接滑动驱动件11的方式能够为:升降载板13下端设有凹槽14,凹槽14内设有连接板15,连接板15的直径小于凹槽14的直径,连接板15下端固定连接滑动驱动件11,连接板15下端活动接触卡接板12,卡接板12固定连接升降载板13,卡接板12将连接板15限制在凹槽14内部,滑动驱动件11通过连接板15能够带动升降载板13上下滑动。

19.其中,滑动驱动件11能够为液压缸,液压缸缸体与设备主体固定连接,液压缸的活塞固接连接板15。

20.其中,滑动驱动件11为非工作状态时,顶出板5到下模1底面的距离a小于下模1的高度b;顶出板5到下模1上端的距离,即b-a大于10mm。

21.其中,固定板4的上端同轴可拆卸连接顶出板5的方式能够为:顶出板5与固定板4通过螺钉可拆卸连接,顶出板5和固定板4同轴配置。

22.其中,凸起结构能够为沿顶出板5周边设置的凸台,凸台与车轮本体2接触。

23.本实用新型通过以上结构,非工作状态时,顶出板5不与车轮本体2接触,滑动驱动件11处于下端位置,滑动驱动件11前端固定的连接板15处于凹槽14的中间位置,即,连接板15上端面不与凹槽14的槽底接触,连接板15的下端面不与卡接板12接触,此时,对车轮本体

2进行锻造时,锻造过程中产生的冲击力直接作用于设备主体,避免锻造冲击力通过设备主体传递到滑动驱动件11上,避免滑动驱动件11受到冲击而造成损坏,提高滑动驱动件11的使用寿命;顶出板5上端面低于下模1的上端面。车轮本体2锻造完成后,需要将车轮本体2取出时,控制滑动驱动件11带动连接板15向上移动,连接板15与凹槽14的槽底接触从而带动升降载板13向上移动,升降载板13带动固定轴8沿下模1向上滑动,固定轴8带动固定板4和顶出板5向上移动,由于顶出板5具有一定的直径尺寸且四周设有凸起结构,因此顶出板5能够与车轮本体2的四周接触,从而带动车轮本体2脱离下模1,避免顶出板5将向上的作用力施加到车轮本体2的中心位置,顶出板5向上移动时因接触面积过小使车轮本体2发现偏斜,造成脱模困难的问题。通过固定板4与顶出板5为可拆卸连接,当车轮本体2结构或尺寸发生变化时,只需要更换顶出板5即可,降低用户的使用成本。

24.参见图2,作为一种优选的方案,升降载板13上设有顶出杆6,顶出杆6贯穿下模1和固定板4并延伸到顶出板5上开设的通孔16内侧;升降载板13与固定轴8之间设有滑动组件,滑动组件包括固定连接升降载板13的滑动轴7,滑动轴7与固定轴8同轴设置,滑动轴7与固定轴8轴向滑动连接,滑动轴7和固定轴8之间设有弹性件,固定轴8圆周方向设有限位环9,限位环9能够与下模1的下底面活动接触。

25.其中,弹性件能够为弹簧10,弹簧10设置于滑动轴7和固定轴8之间,弹簧10套装在滑动轴7的外侧。

26.其中,滑动驱动件11非工作状态时,顶出杆6到升降载板13的距离c小于顶出板5到升降载板13的距离d。

27.其中,滑动轴7相对固定轴8的滑动距离e大于限位环9上端面到下模1下端面的距离f大于顶出杆6上端面到下模1上端面的距离g。

28.本实用新型通过以上结构,需要将车轮本体2取出时,控制滑动驱动件11工作,升降载板13带动滑动组件和固定轴8向上移动,此时,固定轴8带动固定板4和顶出板5向上移动使车轮本体2脱离下模1;升降载板13继续向上移动时,限位环9与下模1接触,从而使固定轴8停止向上移动,此时,随着升降载板13的继续上升,弹簧10被压缩,顶出杆6继续上升后能够与车轮本体2接触,顶出杆6使车轮本体2脱离顶出板5。通过设置顶出杆6,避免顶出板5与高温状态下的车轮本体2接触时产生粘连的现象,使车轮本体2的脱模更加可靠。弹簧10能够传递升降载板13对固定轴8的向上的作用力,同时在固定轴8上下位置被限定的情况下,通过压缩弹簧10预留顶出杆6向上移动的距离,保证顶出杆6能够与车轮本体2接触并同时向上移动。

29.综上所述,本实用新型通过滑动驱动件驱动顶出板向上移动,使顶出板带动车轮本体向上移动,从而实现车轮本体脱出模具的功能;通过滑动驱动件卡接升降载板,避免设备锻造过程中,振动力作用在滑动驱动件上,损坏滑动驱动件的问题。通过设置升降载板上设置顶出杆和滑动组件,能够在车轮本体脱离模具的情况,使车轮本体脱离顶出板,避免顶出板与高温的车轮本体发生粘连。综上,本实用新型的有益效果为:通过顶出板与车轮本体接触,避免了车轮本体被取出时因为接触面积过小使车轮本体发生倾斜,造成车轮本体脱模困难的问题,结构简单,易于实现;通过设置顶出杆和弹性组件能够方便的实现,将车轮本体从顶出板上脱离,避免顶出板与车轮本体粘连。

30.当然,本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的

情况下,熟悉本领域的技术人员当可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1