一种用于铝材生产的升降连接机构的制作方法

1.本实用新型属于金属加工设备领域,尤其是涉及一种用于铝材生产的升降连接机构。

背景技术:

2.铝材由铝和其它合金元素制造的制品,通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序而制成。铝材的主要金属元素是铝,加上一些合金元素,能够提高铝材的性能。

3.铝材在生产过程中需要进行削r角操作,在实际操作过程中,因铝材的厚度以及位置需要将加工装置进行微调,但是的边部处理机中的调节机构都是大范围调节,不便于微量调节定位,从而调节需要的时间较长,效率低。

技术实现要素:

4.本实用新型要解决的问题是提供一种用于铝材生产的升降连接机构,本实用新型通过蜗杆转动带动蜗轮、顶部固定组件以及电主轴进行转动,之后在螺纹升降组件的作用下实现升降调节,从而实现快速微调;通过设置环形限位件对蜗轮和固定盘进行限位,保证两者不分离且转动连接。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种用于铝材生产的升降连接机构,包括底板、螺纹升降组件、动力组件、顶部固定组件和电主轴,所述底板的中间位置开设有通孔,所述通孔内固定设置有螺纹升降组件,所述底板上固定连接动力组件,所述动力组件的顶部固定连接顶部固定组件;

6.所述螺纹升降组件包括外固定螺纹套和内升降螺纹套,所述外固定螺纹套和内升降螺纹套通过螺纹啮合连接;

7.所述动力组件包括蜗杆与蜗杆啮合连接的蜗轮,所述蜗轮内壁通过环形限位件转动设置有固定盘,所述固定盘的底部通过限位支撑盘与底板固定连接,所述蜗轮的顶部通过顶部固定盘与顶部固定组件固定连接;

8.所述电主轴依次贯穿顶部固定组件、顶部固定盘、固定盘、限位支撑盘和内升降螺纹套且与顶部固定组件和内升降螺纹套固定连接。

9.在本技术方案中,通过蜗杆转动带动蜗轮、顶部固定组件以及电主轴同时进行转动,其中螺纹升降组件中的外固定螺纹套固定,内升降螺纹套在电主轴的带动下进行转动,因此,内升降螺纹套在转动作用下同时带动电主轴以及动力组件中的蜗杆、蜗轮和顶部固定盘以及顶部固定组件进行移动,从而实现电主轴的升降调节,快速进行微调定位。

10.进一步地,所述环形限位件的截面为圆形,所述蜗轮的内壁上开设有半圆形的第一限位环孔,所述固定盘的外壁上开设有半圆形的第二限位环孔,所述第一限位环孔和第二限位环孔对接后形成环形限位孔,所述环形限位件固定卡设在该环形限位孔内从而将蜗轮和固定盘进行限位,所述环形限位件由橡胶制成。

11.进一步地,所述顶部固定盘的外壁上设置有限位盘,所述限位支撑盘远离蜗杆一侧的外壁上固定设置有l型支撑限位板,所述限位盘的边缘与所述l型支撑限位板相抵持且转动连接。

12.进一步地,所述顶部固定组件包括相互套设且螺纹啮合的顶部外螺纹套和顶部内螺纹套,所述顶部外螺纹套、顶部固定盘和蜗轮通过多个螺栓进行锁紧固定,所述电主轴贯穿顶部内螺纹套设置且与所述顶部内螺纹套固定连接。

13.进一步地,所述顶部外螺纹套的上部分设置有容纳圆孔,所述容纳圆孔内设置有梯形内螺纹套,所述顶部内螺纹套套设在梯形内螺纹套内且相互螺纹连接;所述梯形内螺纹套的顶部通过多个固定销固定连接有梯形内螺纹套锁母,所属梯形内螺纹套锁母套设在电主轴外侧。

14.进一步地,所述梯形内螺纹套锁母的侧壁上均匀开设有四个定位孔。

15.进一步地,所述固定盘、限位支撑盘、底板以及外固定螺纹套通过螺栓锁紧固定。

16.进一步地,所述底板的底部对称固定有两组滑动座,所述滑动座滑动设置在滑轨上,以便于调节升降连接机构的纵向位置。

17.本实用新型具有的优点和积极效果是:

18.1、本实用新型在使用时,通过蜗杆转动带动蜗轮、顶部固定组件以及电主轴同时进行转动,其中螺纹升降组件中的外固定螺纹套固定,内升降螺纹套在电主轴的带动下进行转动,因此,内升降螺纹套在转动作用下同时带动电主轴以及动力组件中的蜗杆、蜗轮和顶部固定盘以及顶部固定组件进行移动,从而实现电主轴的升降调节,快速进行微调定位。

19.2、本实用新型中,设置有环形限位件用于对蜗轮和固定盘进行限位,保证两者不分离且转动连接;环形限位件由橡胶制成可以进行微度挤压变形,进而在蜗轮同电主轴进行上移或下降时保证蜗轮与固定盘不分离,从而保证整体的连接限位关系。

20.3、本实用新型中,设置有l型支撑限位板与限位盘进行卡设限位,便于保证电主轴在上移或下降时保持平衡。

21.4、本实用新型中,梯形内螺纹套锁母内设置有定位孔用于固定在外接固定板上使得梯形内螺纹套锁母与梯形内螺纹套形成限位关系防止其进行旋转,因此,配合底部的螺纹升降组件保证电主轴在上升和下降时保持稳定;另外因梯形内螺纹套锁母的位置固定,因此,限制了调节的最大程度,防止调节过度而导致蜗轮与固定盘分离而导致整个结构散落。

附图说明

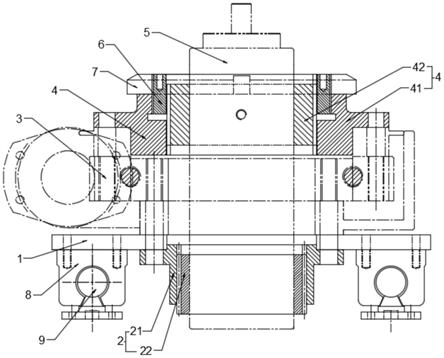

22.图1是本实用新型一种用于铝材生产的升降连接机构的拆分示意图;

23.图2是本实用新型一种用于铝材生产的升降连接机构的结构示意图;

24.图3是本实用新型一种用于铝材生产的升降连接机构中动力组件的结构示意图;

25.图4是本实用新型一种用于铝材生产的升降连接机构中顶部固定组件的结构示意图;

26.图5是本实用新型一种用于铝材生产的升降连接机构中梯形内螺纹套锁母的结构示意图;

27.图中:

28.1-底板;

29.2-螺纹升降组件,21-外固定螺纹套,22-内升降螺纹套;

30.3-动力组件,31-蜗杆,32-蜗轮,321-第一限位环孔,33-环形限位件,34-固定盘,341-第二限位环孔,35-限位支撑盘,351-l型支撑限位板,36-顶部固定盘,361-限位盘;

31.4-顶部固定组件,41-顶部外螺纹套,411-容纳圆孔,42-顶部内螺纹套;

32.5-电主轴;6-梯形内螺纹套;

33.7-梯形内螺纹套锁母,71-定位孔;

34.8-滑动座;9-滑轨。

具体实施方式

35.下面结合附图对本实用新型的具体实施方式作详细说明。

36.实施例:

37.如图1和图2所示,本实施例提供一种用于铝材生产的升降连接机构,包括底板1、螺纹升降组件2、动力组件3、顶部固定组件4和电主轴5,底板1的中间位置开设有通孔,通孔内固定设置有螺纹升降组件2,底板1上固定连接动力组件3,动力组件3的顶部固定连接顶部固定组件4;其中,电主轴5用于与刀具进行连接,底板1用于将其他部分进行固定安装,螺纹升降组件可以2在动力组件3的作用下带动电主轴5转动从而升降调节;

38.螺纹升降组件2包括外固定螺纹套21和内升降螺纹套22,外固定螺纹套21和内升降螺纹套22通过螺纹啮合连接;

39.动力组件3包括蜗杆31与蜗杆31啮合连接的蜗轮32,蜗轮32内壁通过环形限位件33转动设置有固定盘34,固定盘34的底部通过限位支撑盘35与底板1固定连接,蜗轮32的顶部通过顶部固定盘36与顶部固定组件4固定连接;蜗轮32在蜗杆31的带动下进行转动,从而带动顶部固定组件4和电主轴5进行转动,电主轴5转动从而带动内升降螺纹套22进行转动,因外固定螺纹套21固定,所以内升降螺纹套22在转动的同时带动电主轴5进行上升或下降,从而实现高度的微调;蜗杆31的一端可以固定连接转盘或转动装置,以驱动蜗杆31转动,从而为电主轴5的升降提供动力;

40.电主轴5依次贯穿顶部固定组件4、顶部固定盘36、固定盘34、限位支撑盘35和内升降螺纹套21且与顶部固定组件4和内升降螺纹套21固定连接。

41.在本实施例中,参照图3,环形限位件33的截面为圆形,蜗轮32的内壁上开设有半圆形的第一限位环孔321,固定盘34的外壁上开设有半圆形的第二限位环孔341,第一限位环孔321和第二限位环孔341对接后形成环形限位孔,环形限位件33固定卡设在该环形限位孔内从而将蜗轮32和固定盘34进行限位,环形限位件33由橡胶制成。设置有环形限位件33用于对蜗轮32和固定盘34进行限位,保证两者不分离且转动连接;环形限位件33由橡胶制成可以进行微度挤压变形,进而在蜗轮32同电主轴进行上移或下降时保证蜗轮32与固定盘34不分离,既可以抱着正常的微调又可以保证整体的连接限位关系。

42.在本实施例中,参照图3,顶部固定盘36的外壁上设置有限位盘361,限位支撑盘35远离蜗杆31一侧的外壁上固定设置有l型支撑限位板351,限位盘361的边缘与l型支撑限位板351相抵持且转动连接。设置有l型支撑限位板351与限位盘361进行卡设限位,便于保证电主轴在上移或下降时保持平衡,同时不影响电主轴5的正常转动。

43.参照图4,在本实施例中,顶部固定组件4包括相互套设且螺纹啮合的顶部外螺纹套41和顶部内螺纹套42,顶部外螺纹套41、顶部固定盘36和蜗轮32通过多个螺栓进行锁紧固定,电主轴5贯穿顶部内螺纹套42设置且与顶部内螺纹套42固定连接。当蜗轮32转动时会带动顶部固定组件4进行转动进而带动电主轴5进行转动,从而实现电主轴5带动底部的内升降螺纹套22转动进而实现升降调节。

44.同时参照图2和图4,顶部外螺纹套41的上部分设置有容纳圆孔411,容纳圆孔411内设置有梯形内螺纹套6,顶部内螺纹套42套设在梯形内螺纹套6内且相互螺纹连接;梯形内螺纹套6的顶部通过多个固定销固定连接有梯形内螺纹套锁母7,所属梯形内螺纹套锁母7套设在电主轴5外侧。

45.参照图5,在本实施例中,梯形内螺纹套锁母7的侧壁上均匀开设有四个定位孔71。设置定位孔71用于将梯形内螺纹套锁母7进行卡设限位,从而放置梯形内螺纹套锁母7和梯形内螺纹套6进行转动,从而便于电主轴5的转动而调节电主轴5的高度,便于正常进行加工。另外,实际在使用时梯形内螺纹套锁母7固定安装在外界设备上,从而将其位置进行固定,以便于对调节的范围进行限位,当顶部外螺纹套41与梯形内螺纹套锁母7的底壁进行抵持时,则到达最大调节范围,可以有效防止蜗轮32与固定盘34脱离。

46.在本实施例中,固定盘34、限位支撑盘35、底板1以及外固定螺纹套21通过螺栓锁紧固定。该设计将固定盘34、限位支撑盘35与底板1进行固定,从而保证固定盘34、限位支撑盘35不随电主轴5的转动而转动,保证装置的正常使用。

47.其中,底板1的底部对称固定有两组滑动座8,滑动座8滑动设置在滑轨9上,以便于调节升降连接机构的纵向位置。同时该设置使得滑动座8卡设在滑轨9上,从而将底板1进行限位,从而保证底板1固定不转动,滑动座8可以通过滑轨9进行移动,从而改变装置的纵向位置,便于加工的正常使用。

48.本实用新型在使用时:

49.首先,将滑动座8卡设固定在滑轨9上,从而将底板1的位置进行固定和限位,防止其发生转动;其次,将梯形内螺纹套锁母7进行固定安装,从而将整个装置安装到待加工位置;将加工刀安装到电主轴5上。

50.其次,根据需要加工的铝材的端面高度,手动转动与蜗杆31连接的转盘或转动装置使得蜗杆31进行转动,带动蜗轮32转动,蜗轮32的转动通过顶部固定组件4带动电主轴5转动,电主轴5带动内升降螺纹套22转动,在螺纹连接关系下,内升降螺纹套22则带动电主轴5、顶部固定组件4进行升降,从而调节电主轴5的垂直高度,进而调节加工刀与铝材之间的距离,以便于加工使用。

51.该升降连接机构可以将电主轴5快速进行微调,节省调节时间,便于提高加工速度。

52.以上对本实用新型的具体实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1