内环弯圆机的制作方法

1.本实用新型涉及环件制造设备技术领域,具体涉及内环弯圆机。

背景技术:

2.目前,内环一般采用冲压成型的生产方式,即:将带件(平钢带)送入冲压模具,使冲压模具的上模与下模合模,从而将带件冲压成环件,接着再使上模与下模开模,然后再取出环件。上述冲压成型的生产方式存在以下缺点:频繁开模与合模,生产效率低。

技术实现要素:

3.本实用新型的目的是提供一种生产效率高的内环弯圆机。

4.为实现上述目的,本实用新型采用了如下技术方案:内环弯圆机,包括:机架,在机架中顺着带件输送方向依次设置有用以输送带件的输送装置、用以对带件进行切断的切断装置、用以对切断的带件进行冷弯成型的滚压装置、用以将冷弯成型的带件卷弯成环件的弯圆装置、用以将环件推出弯圆装置的推料装置、以及用以收集推料装置所推出环件的储料装置,所述滚压装置包括若干个顺着带件输送方向依次间隔分布的能对带件进行滚压成型的滚压机构组成,每个滚压机构包括能呈上下相对状对带件进行滚压成型的滚压上辊及滚压下辊;所述弯圆装置的结构包括:与机架相固定的固定座,弯圆油缸的缸体通过上销轴与固定座相铰接,弯圆油缸的活塞杆通过偏心微调组件与摆动板的中部相铰接,摆动板的前端铰接在滚压装置中最末道滚压机构中的滚压上辊的辊轴上,在摆动板的中部固定有上压辊支架,在上压辊支架上支承有位于摆动板下方的上压辊,在上压辊的下方设置有安装在固定座上的下压辊支架,在下压辊支架中支承有向上对应上压辊且由电机驱动转动的下压辊,后压辊支架的前端铰接在上压辊支架上,在后压辊支架上支承有位于上压辊与下压辊之间后方的后压辊,在后压辊支架的后端与摆动板的后端之间设置有能驱动后压辊支架相对上压辊支架转动以使后压辊能靠近或远离下压辊的弯圆调节机构。

5.进一步地,前述的内环弯圆机,其中:弯圆调节机构的结构包括:在后压辊支架的后端支承有第一转轴,在摆动板的后端设置有转动块,转动块通过左右走向的第一转轴铰连接在摆动板的后端,在转动块上竖直安装有一根只能相对转动块转动而不能相对转动块上下移动的弯圆调节丝杆,弯圆调节丝杆的上端安装有弯圆调节手柄,弯圆调节丝杆的下端向下穿过第一转轴并与第一转轴螺纹连接。

6.进一步地,前述的内环弯圆机,其中:偏心微调组件的结构包括:偏心调节轴、下压连接座、以及连接耳板,所述下压连接座固定安装在摆动板的中部顶端,所述偏心调节轴由安装轴段及偏心轴段组成,偏心轴段的轴线与安装轴段的轴线不重合,使得偏心轴段与安装轴段相偏心,所述偏心调节轴通过安装轴段支承在下压连接座中,偏心调节轴的安装轴段的一侧轴端固定有能与外用扳手相配合的调节套,在连接耳板上设置有安装孔,连接耳板通过安装孔活动套装在偏心调节轴的偏心轴段上。

7.进一步地,前述的内环弯圆机,其中:滚压装置与弯圆装置之间设置有能将滚压装

置所输出的带件顺利导入弯圆装置的出料导向机构,所述出料导向机构的结构包括:固定安装于滚压装置与弯圆装置之间机架上的出料导向底板,出料导向底板用于承接滚压装置所输出的带件,在出料导向底板顶部的左右两侧分别设置有若干用以对带件左右位置进行限位的侧导向压轮,在出料导向底板上安装有出料压轮支架,在出料压轮支架上设置有上导向压轮。

8.进一步地,前述的内环弯圆机,其中:在上压辊的正前方设置有向下对着出料导向底板的前压辊,前压辊支承在前压辊支架中,前压辊支架固定在摆动板上。

9.进一步地,前述的内环弯圆机,其中:输送装置的结构包括:固定安装于机架上的电机及带料底座,在带料底座顶部的左右两侧分别竖直安装有一块侧下支撑座,在两块侧下支撑座之间支承有带料下辊轴,所述电机的输出轴通过齿轮箱及超越离合器连接并驱动带料下辊轴转动,在带料下辊轴上套装有带料下辊,在每块侧下支撑座的上方设置有一块侧上支撑座,每块侧上支撑座通过若干根导杆与下方对应的侧下支撑座固定连接在一起,在每对对应的侧下支撑座与侧上支撑座之间设置有一个滑块,每个滑块滑动设置于对应的侧下支撑座与侧上支撑座之间的导杆上,在两侧的滑块之间支承有带料上辊轴,在带料上辊轴上套装有带料上辊,在每个侧上支撑座上竖直安装有一根只能在对应的侧上支撑座中转动而不能上下移动的升降调节丝杆,每根升降调节丝杆的下端插入下方对应的滑块并与滑块螺纹连接。

10.进一步地,前述的内环弯圆机,其中:在输送装置的前方设置有能使带件顺利导入输送装置的进料导向机构,所述进料导向机构的结构包括:进料导向支座,在进料导向支座的前端支承有能呈上下对应设置的上进料导向辊及下进料导向辊,在进料导向支座的后端支承有一根第一正反牙双向调节螺杆,在第一正反牙双向调节螺杆的正牙螺纹段及反牙螺纹段上分别螺纹连接有一个第一滑座,在两个第一滑座上分别支承有若干用以对带件的左右位置进行限位的第一侧进料导轮。

11.进一步地,前述的内环弯圆机,其中:切断装置的结构包括:固定安装于机架上的切断底板,在切断底板的顶部竖直安装有切断支撑板,在切断支撑板的中部设置有前后贯通切断支撑板的条形安装口,在切断支撑板的后端面固定有固定切模,在固定切模上设置有正对着条形安装口且正好供带件穿过的切断通道,在固定切模的后端面滑动设置有切刀,切刀与安装于切断支撑板顶部的切断油缸的活塞杆相连,切断油缸的活塞杆向下伸出时能对伸出固定切模的切断通道的带件进行切断,在固定切模的切断通道的输入端设置有能将带件对中导入切断通道的切料对中导向机构。

12.进一步地,前述的内环弯圆机,其中:推料装置的结构包括:在弯圆装置下方的机架上固定有两个呈前后分布的出料托轮调节座,在每个出料托轮调节座上设置有一条腰形长孔,两个出料托轮调节座的两个腰形长孔呈“八”字形分布,在每个出料托轮调节座的腰形长孔中分别穿设有一根能沿对应腰形长孔移动的托轮轴,每根托轮轴通过锁紧螺栓锁紧固定在对应的出料托轮调节座上,在每根托轮轴上套装有一个出料托轮,两根托轮轴上的出料托轮共同形成用以支撑环件的托料平台;在两个出料托轮调节座之间的机架上固定安装于一个推料气缸,在推料气缸的活塞杆上安装有推料板,推料气缸的活塞杆伸出时能驱动推料板将托料平台上的环件推出至储料装置。

13.进一步地,前述的内环弯圆机,其中:储料装置的结构包括:储料支架,在储料支架

上设置有输送带,输送带的前端位于托料平台的正下方,在输送带左右两侧的储料支架上分别设置有挡板及网板,在输送带的后端下方设置有用以收集环件的储料箱。

14.通过上述技术方案的实施,本实用新型的有益效果是:能将平钢带自动切断成预设长度的带件,并能自动对带件进行滚压冷弯成型,同时能自动对带件进行弯圆,最后能对环件进行收料储存,实现了对环件的不间断连续生产,生产效率高。

附图说明

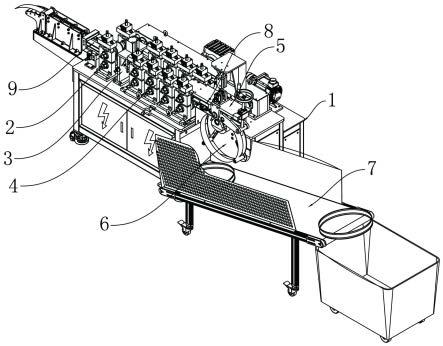

15.图1为本实用新型所述的内环弯圆机的结构示意图。

16.图2为图1俯视方向的结构示意图。

17.图3为图1的立体结构示意图。

18.图4为弯圆装置的结构示意图。

19.图5为图4中所示的a-a剖面的结构示意图。

20.图6为图5中所示的b部位的放大示意图。

21.图7为图4俯视方向的结构示意图。

22.图8为图7中所示的c-c剖面的结构示意图。

23.图9为偏心调节轴的立体结构示意图。

24.图10为输送装置的结构示意图。

25.图11为切断装置的结构示意图。

26.图12为图11后视方向的结构示意图。

27.图13为图11左视方向的结构示意图。

28.图14为图13中所示的d-d剖面的结构示意图。

29.图15为进料导向机构的结构示意图。

30.图16为图15俯视方向的结构示意图。

31.图17为图16中所示的e-e剖面的结构示意图。

32.图18为滚压装置的结构示意图。

33.图19为滚压机构的结构示意图。

34.图20为图19中所示的f-f剖面的结构示意图。

35.图21为推料装置的结构示意图。

36.图22为图21右视方向的结构示意图。

37.图23为出料导向机构的结构示意图。

38.图24为图23俯视方向的结构示意图。

39.图25为图23的立体结构示意图。

40.图26为储料装置的结构示意图。

具体实施方式

41.如图1、图2、图3所示,所述的内环弯圆机,包括:机架1,在机架1中顺着带件输送方向依次设置有用以输送带件的输送装置2、用以对带件进行切断的切断装置3、用以对切断的带件进行冷弯成型的滚压装置、用以将冷弯成型的带件卷弯成环件的弯圆装置5、用以将环件推出弯圆装置5的推料装置6、以及用以收集推料装置6所推出环件的储料装置7,所述

滚压装置包括若干个顺着带件输送方向依次间隔分布的能对带件进行滚压成型的滚压机构41组成,每个滚压机构41包括能呈上下相对状对带件进行滚压成型的滚压上辊42及滚压下辊43,各滚压机构41的不同之处仅在于滚压上辊42及滚压下辊43的截面形状不同,下面以最末道滚压机构的结构为例进行说明,如图18、图19、图20所示,滚压机构41的具体结构包括:固定安装于机架1上的滚压底座411,在滚压底座411顶部的左右两侧分别竖直安装有一块滚压侧下支撑座412,在两块滚压侧下支撑座412之间支承有滚压下辊轴413,电机519的输出轴通过齿轮箱24连接并驱动滚压下辊轴413转动,在滚压下辊轴413上套装有滚压下辊43,在每块滚压侧下支撑座412的上方设置有一块滚压侧上支撑座417,每块滚压侧上支撑座417通过若干根导杆418与下方对应的滚压侧下支撑座412固定连接在一起,在每对对应的滚压侧下支撑座412与滚压侧上支撑座417之间设置有一个滚压滑块419,每个滚压滑块419滑动设置于对应的滚压侧下支撑座412与滚压侧上支撑座417之间的导杆418上,在两侧的滚压滑块419之间支承有滚压上辊轴420,在滚压上辊轴420上套装有滚压上辊42,在每个滚压侧上支撑座417上竖直安装有一根只能在对应的滚压侧上支撑座417中转动而不能上下移动的滚压升降调节丝杆421,每根滚压升降调节丝杆421的下端插入下方对应的滚压滑块419并与滚压滑块419螺纹连接,同时正转或反向转动滚压升降调节丝杆421时能带动两个滚压滑块419向上或向下移动,同步带动滚压上辊42向上或向下移动,从而调节滚压上辊42与滚对下辊43之间的滚压间隙;

42.如图4、图5、图6、图7、图8、图9所示,所述弯圆装置4的结构包括:与机架1相固定的固定座51,弯圆油缸52的缸体通过上销轴53与固定座51相铰接,弯圆油缸52的活塞杆通过偏心微调组件与摆动板54的中部相铰接,摆动板54的前端铰接在滚压装置中最末道滚压机构41中的滚压上辊42的滚压上辊轴420上,在摆动板54的中部固定有上压辊支架55,在上压辊支架55上支承有位于摆动板54下方的上压辊56,在上压辊56的下方设置有安装在固定座51上的下压辊支架57,在下压辊支架57中支承有向上对应上压辊56且由电机519驱动转动的下压辊58,后压辊支架59的前端铰接在上压辊支架57上,上压辊56与下压辊58之间间隙为弯圆进料通道,在后压辊支架59上支承有位于上压辊56与下压辊58之间后方的后压辊510,使得后压辊510的底边沿低于弯圆进料通道,在后压辊支架59的后端与摆动板54的后端之间设置有能驱动后压辊支架59相对上压辊支架55转动以使后压辊510能靠近或远离下压辊58的弯圆调节机构,后压辊510离下压辊58越近则被弯圆的环件的直径越小,后压辊510离下压辊58越远则被弯圆的环件的直径越大;

43.在本实施例中,弯圆调节机构的结构包括:在后压辊支架59的后端支承有第一转轴511,在摆动板54的后端设置有转动块512,转动块512通过左右走向的第一转轴铰连接在摆动板54的后端,在转动块512上竖直安装有一根只能相对转动块512转动而不能相对转动块512上下移动的弯圆调节丝杆513,弯圆调节丝杆513的上端安装有弯圆调节手柄514,弯圆调节丝杆513的下端向下穿过第一转轴511并与第一转轴511螺纹连接,上述弯圆调节机构结构简单且安装维修方便;

44.在本实施例中,偏心微调组件的结构包括:偏心调节轴515、下压连接座516、以及连接耳板517,所述下压连接座516固定安装在摆动板54的中部顶端,所述偏心调节轴515由安装轴段5151及偏心轴段5152组成,偏心轴段5152的轴线与安装轴段5151的轴线不重合,使得偏心轴段5152与安装轴段5151相偏心,所述偏心调节轴515通过安装轴段5151支承在

下压连接座516中,偏心调节轴515的安装轴段5151的一侧轴端固定有能与外用扳手相配合的调节套518,在连接耳板517上设置有安装孔5171,连接耳板517通过安装孔5171活动套装在偏心调节轴515的偏心轴段5152上;当通过外用扳手转动偏心调节轴515的安装轴段5151时,由于偏心轴段5152连接在连接耳板517中,当弯圆油缸52的活塞杆停止动作时,偏心轴段5152的上下位置就被固定了,所以在转动偏心调节轴515的安装轴段5151的过程中,由于偏心轴段5152与安装轴段5151相偏心,安装轴段5151的轴线会相对偏心轴段5152的轴线逐渐向上或逐渐向下移动,当安装轴段5151的轴线会相对偏心轴段5152的轴线逐渐向下移动时,会推动摆动板54绕滚压上轴42继续向下摆动,进而推动上压辊56向下移动靠近下压辊58,从而缩小上压辊56与下压辊58之间间隙,当安装轴段5151的轴线会相对偏心轴段5152的轴线逐渐向上移动时,会推动摆动板54绕滚压上轴42继续向上摆动,进而推动上压辊56向上移动,从而增大上压辊56与下压辊58之间间隙,通过对上压辊56与下压辊58之间间隙进行微调,使上压辊56与下压辊58能更好地配合压紧输送带件,提高设备的工作稳定性;在实际使用时,通过弯圆油缸52对上压辊56与下压辊58之间间隙进行粗调,通过偏心微调组件对上压辊56与下压辊58之间间隙进行微调;

45.在本实施例中,滚压装置与弯圆装置5之间设置有能将滚压装置所输出的带件顺利导入弯圆装置5的出料导向机构8,如图23、图24、图25所示,所述出料导向机构8的结构包括:固定安装于滚压装置与弯圆装置5之间机架1上的出料导向底板81,出料导向底板用81于承接滚压装置所输出的带件,在出料导向底板81顶部的左右两侧分别设置有若干用以对带件左右位置进行限位的侧导向压轮82,在出料导向底板81上安装有出料压轮支架83,在出料压轮支架83上设置有上导向压轮84,上导向压轮84位于两侧的侧导向压轮82之间且位于出料导向底板81的正上方,上导向压轮84用于对带件的上下位置进行限位;在本实施例中,在上压辊56的正前方设置有向下对着出料导向底板81的前压辊520,前压辊520支承在前压辊支架521中,前压辊支架521固定在摆动板54上,前压辊能防止带件进入上压辊56及下压辊58之间前翘边;

46.在本实施例中,如图10所示,输送装置2的结构包括:固定安装于机架1上的电机519及带料底座21,在带料底座21顶部的左右两侧分别竖直安装有一块侧下支撑座22,在两块侧下支撑座22之间支承有带料下辊轴23,所述电机519的输出轴通过齿轮箱24及超越离合器25连接并驱动带料下辊轴23转动,在带料下辊轴23上套装有带料下辊26,在每块侧下支撑座22的上方设置有一块侧上支撑座27,每块侧上支撑座27通过若干根导杆28与下方对应的侧下支撑座22固定连接在一起,在每对对应的侧下支撑座22与侧上支撑座27之间设置有一个滑块29,每个滑块29滑动设置于对应的侧下支撑座22与侧上支撑座27之间的导杆28上,在两侧的滑块29之间支承有带料上辊轴210,在带料上辊轴210上套装有带料上辊211,在每个侧上支撑座27上竖直安装有一根只能在对应的侧上支撑座27中转动而不能上下移动的升降调节丝杆212,每根升降调节丝杆212的下端插入下方对应的滑块29并与滑块29螺纹连接,上述输送装置结构简单,操作方便,并且通过超越离合器的设计,可以使输送装置对带件的输送速度小于滚压装置对带件的输送速度,避免带件追料堆料现象的发生,进一步提高了设备的运行稳定性;

47.在本实施例中,在输送装置2的前方设置有能使带件顺利导入输送装置2的进料导向机构9,如图15、图16、图17所示,所述进料导向机构9的结构包括:进料导向支座91,在进

料导向支座91的前端支承有能呈上下对应设置的上进料导向辊92及下进料导向辊93,在进料导向支座91的后端支承有一根第一正反牙双向调节螺杆94,在第一正反牙双向调节螺杆94的正牙螺纹段及反牙螺纹段上分别螺纹连接有一个第一滑座95,在两个第一滑座95上分别支承有若干用以对带件的左右位置进行限位的第一侧进料导轮96,上述进料导向机构结构简单且安装维修方便;

48.在本实施例中,如图11、图12、图13、图14所示,切断装置3的结构包括:固定安装于机架1上的切断底板31,在切断底板31的顶部竖直安装有切断支撑板32,在切断支撑板32的中部设置有前后贯通切断支撑板的条形安装口33,在切断支撑板32的后端面固定有固定切模34,在固定切模34上设置有正对着条形安装口33且正好供带件穿过的切断通道35,在固定切模34的后端面滑动设置有切刀36,切刀36与安装于切断支撑板32顶部的切断油缸37的活塞杆相连,切断油缸37的活塞杆向下伸出时能对伸出固定切模34的切断通道35的带件进行切断;在固定切模34的切断通道35的输入端设置有能将带件对中导入切断通道35的切料对中导向机构;切料对中导向机构的结构包括:在切断支撑板32中设置有一根呈左右走向经过条形安装口33的第二正反牙双向调节螺杆38,在第二正反牙双向调节螺杆38的正牙螺纹段及反牙螺纹段上分别螺纹连接有一个第二滑座39,在两个第二滑座39上分别支承有若干用以对带件的左右位置进行限位的第二侧进料导轮310,在切断支撑板32的前端面固定有两块左右分布的导向固定板311,在每块导向固定板311上安装有一个导向压板312,两块导向压板312的相对内侧的下端部分别设置有一条前后贯通对应导向压板312的长豁口,使得两块导向固定板311与两块导向压板312能共同形成供带件通过的导向通道,上述切断装置结构简单,操作方便;

49.在本实施例中,如图21、图22所示,推料装置6的结构包括:在弯圆装置5下方的机架1上固定有两个呈前后分布的出料托轮调节座61,在每个出料托轮调节座61上设置有一条腰形长孔62,两个出料托轮调节座61的两个腰形长孔62呈“八”字形分布,在每个出料托轮调节座61的腰形长孔62中分别穿设有一根能沿对应腰形长孔62移动的托轮轴63,每根托轮轴63通过锁紧螺栓锁紧固定在对应的出料托轮调节座61上,在每根托轮轴63上套装有一个出料托轮64,两根托轮轴63上的出料托轮64共同形成用以支撑环件的托料平台;在两个出料托轮调节座61之间的机架1上固定安装于一个推料气缸65,在推料气缸65的活塞杆上安装有推料板66,推料气缸65的活塞杆伸出时能驱动推料板66将托料平台上的环件推出至储料装置7,上述推料装置结构简单且安装维修方便;在本实施例中,如图26所示,储料装置7的结构包括:储料支架71,在储料支架71上设置有输送带72,输送带72的前端位于托料平台的正下方,在输送带72左右两侧的储料支架71上分别设置有挡板73及网板74,在输送带72的后端下方设置有用以收集环件的储料箱75,上述储料装置结构简单且安装维修方便,并且工作人员可以通过网板73上的网孔实时观察环件的下料情况;

50.在本实施例中,输送装置2、滚压装置4、弯圆装置5的动力源均为电机519,电机519通过齿轮箱24直接驱动滚压装置4中各滚压机构41中的滚压下辊43转动,电机519通过齿轮箱24直接驱动弯圆装置5中的下压辊58转动,电机519通过齿轮箱24及超越离合器25连接并驱动带料下辊轴23转动,从而带动带料下辊26转动;从而使输送装置2对带件的输送速度小于滚压装置4及弯圆装置5对带件的输送速度,避免带件追料堆料现象的发生,进一步提高了设备的运行稳定性;

51.本实用新型的工作原理如下:

52.平钢带先经进料导向机构9的上进料导向辊92及下进料导向辊93之间,再经两侧的第一侧进料导轮96导向对中后进入输送装置2的带料上辊211与带料下辊26之间,此时,电机519通过齿轮箱24及超越离合器25连接并驱动带料下辊轴23转动,从而带动带料下辊26转动,使得带料上辊211与带料下辊26呈上下相对状将平钢带向前经切料对中导向机构送入切断装置3的切断通道35中,待送入切断装置3的平钢带长度达到预设长度时,使切断装置3的切断油缸37动作,带动切刀36下行对经过切断通道的平钢带进行切断,在切断装置3对平钢带进行切断前,带件的后端已经被送入了滚压装置4中,此时滚压装置4会带动平钢带向后移动,并且由于滚压装置4对平钢带的输送速度大于输送装置2对平钢带的输送速度,由于超越离合器25的存在,此时输送装置2的带料上辊211与带料下辊26会打滑而暂时不起向后输送平钢带的作用;只有当切断装置3将平钢带切断后,输送装置2则重新起到向后输送平钢带的作用;

53.在切断装置3将平钢带切断后,启动滚压装置4,使滚压装置4中各滚压机构41的滚压上辊42与滚压下辊43对带件进行滚压成型并后向输送;经滚压装置4滚压成型的带件再经出料导向机构8导向后先经过弯圆装置5的前压辊520与出料导向底板81之间,前压辊520用以防止带件进入上压辊56及下压辊58之间的弯圆进料通道前发生翘边,随着带件继续向后输送,当带件进入弯圆装置5的上压辊56及下压辊58之间时,启动弯圆油缸52,使弯圆油缸52的活塞杆向下伸出,带动摆动板54绕滚压装置4中最末道滚压机构41的滚压上辊42向后向下转动,使上压辊56向下靠近下压辊58,使上压辊56与下压辊58能呈上下相对状向后输送带件,在带件向后经过后压辊510时,带件会被自动弯圆成环件,在带件弯圆成环件的过程中,环件会先支承在推料装置6的出料托轮64上,待带件已弯圆成环件后,启动推料装置6中的推料气缸65,使推料气缸65带动推料板66向外移动而将环件推出推料装置6,被推出推料装置6的环件会下落到储料装置7的输送带72上,再经输送带72向后输送到储料箱75中进行储存。

54.本实用新型的优点是:能将平钢带自动切断成预设长度的带件,并能自动对带件进行滚压冷弯成型,同时能自动对带件进行弯圆,最后能对环件进行收料储存,实现了对环件的不间断连续生产,生产效率高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1