一种自动化弯管冲孔装置的制作方法

1.本实用新型涉及弯管生产设备领域,特别是涉及一种自动化弯管冲孔装置。

背景技术:

2.u型结构的金属管在桌椅、童车等领域使用广泛。在u型金属管的生产过程中,需要先将笔直的金属管进行弯管,得到u型金属管,然后冲孔,以方便后续的组装。

3.u型金属管的需求量大,加工过程中,需要多名工人分散在数台设备(弯管、冲孔等设备)上进行加工才能完成,生产效率低。如果设计自动化生产线,进行金属管的自动上料、弯管、搬运、冲孔和下料,可以减少人工的数量和成本,但是也只能完成单根金属管的加工,难以实现多根金属管的同步上料、弯管、搬运、冲孔和下料等动作,需要进行改进。

技术实现要素:

4.本实用新型主要解决的技术问题是提供一种自动化弯管冲孔装置,进行多根金属管的同步上料、弯管、搬运、冲孔和下料,提升生产效率。

5.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种自动化弯管冲孔装置,包括:龙门航架以及依次排布在龙门航架下方的多管上料机构、弯管机构、同步冲孔机构和下料架,所述龙门航架上设置有位于多管上料机构、弯管机构、同步冲孔机构和下料架上方的第一导轨,所述第一导轨上依次设置有第一搬运机构、第二搬运机构和第三搬运机构。

6.在本实用新型一个较佳实施例中,所述第一搬运机构、第二搬运机构和第三搬运机构分别包括搬运座、升降杆、第一电机和第二电机,所述搬运座底部设置有位于第一导轨上的第一滑块,所述龙门航架上设置有与第一导轨平行的第一齿条,所述第一电机设置在搬运座上且输出轴上设置有与第一齿条啮合的第一齿轮,所述升降杆竖向贯穿搬运座并向下延伸,所述升降杆两侧分别设置有第二导轨,所述搬运座上设置有位于第二导轨上的第二滑块,所述升降杆一侧竖向设置有第二齿条,所述第二电机设置在搬运座上且输出轴上设置有与第二齿条啮合的第二齿轮,所述升降杆底部设置有安装架,第一搬运机构对应的安装架上左右间隔设置有指向下方的第一气动手指,所述第二搬运机构对应的安装架上左右间隔设置有两个指向下方的第二气动手指以及位于两个第二气动手指之间前方的第三气动手指,所述第三搬运机构对应的安装架上设置有两个指向下方的第四气动手指,所述第一气动手指和第三气动手指底部设置有前后分布的两个第一夹爪,所述第一夹爪的内侧分别上下间隔设置有沿第一导轨宽度方向延伸的第一卡槽,所述第二气动手指和第四气动手指底部设置有左右分布的两个第二夹爪,所述第二夹爪的内侧分别上下间隔设置有沿第一导轨长度方向延伸的第二卡槽。

7.在本实用新型一个较佳实施例中,所述多管上料机构包括管材暂存仓、管材逐一搬运机构和管材层叠定位机构,所述管材逐一搬运机构设置在管材暂存仓与管材层叠定位机构之间,所述管材暂存仓包括斜向下指向的管材逐一搬运机构的底架以及位于底架上方

的对中装置,所述管材逐一搬运机构包括中转台、顶升装置、输送带及间隔设置在输送带上的隔离条,所述输送带从底架下方斜向上延伸至底架前侧上方,所述中转台设置在输送带前端下,且前端向下倾斜,所述顶升装置设置在中转台下方,所述顶升装置顶部水平设置有浮杆,所述浮杆上间隔设置有指向上方的顶块,所述中转台上设置有与顶块一一对应的开孔,所述中转台上设置有位于开孔前方的导流片,所述管材层叠定位机构包括固定定位机构和移动定位机构,所述固定定位机构设置在两个移动定位机构之间,所述固定定位机构和移动定位机构分别包括底座、固定轮、移动轮和移动轮驱动装置,所述固定轮设置在底座上并位于导流片下方,所述底座上设置有位于固定轮前方或者后方的气缸安装座,所述移动轮驱动装置水平设置在气缸安装座上并指向固定轮,所述移动轮设置在移动轮驱动装置的前端,所述固定轮和移动轮上分别设置有上下间隔的轮槽,所述气缸安装座上设置有延伸至固定轮上最下方轮槽底部一侧的第一挡杆,所述气缸安装座中上下间隔设置有与固定轮上除最下方轮槽之外的轮槽一一对应的气缸,所述气缸端部设置有延伸至对应轮槽底部一侧的第二挡杆,所述移动定位机构还包括安装在底座上的推板,所述推板位于对应固定轮的外侧,所述移动定位机构还包括驱动其底座横移的横移驱动装置。

8.在本实用新型一个较佳实施例中,所述底架两侧设置有固定挡板,所述固定挡板之间设置有位于底架前端上方的挡架,所述对中装置包括同步带、支撑同步带运转的两个同步轮、驱动其中一个同步轮旋转的第三电机、沿底架长度方向间隔悬置的第一移动挡板和第二移动挡板,所述第一移动挡板上设置有与同步带上部相连接的第一连接座,所述第二移动挡板上设置有与同步带下部相连接的第二连接座,所述固定挡板之间设置有第三导轨,所述第一移动挡板和第二移动挡板端部设置有位于第三导轨上的第三滑块。

9.在本实用新型一个较佳实施例中,所述管材逐一搬运机构还包括驱动输送带运转的第四电机,输送带上相邻两隔离条的间距与管材的直径相对应,所述导流片上部设置有斜指向下方的坡面,所述横移驱动装置采用电动丝杆滑台,所述移动轮驱动装置和顶升装置分别采用伸缩气缸,所述第二挡杆与第一挡杆相平行,并位于第一挡杆的上方,所述推板上设置有与固定轮上轮槽一一对应的推杆,所述推杆末端设置有弹性垫片。

10.在本实用新型一个较佳实施例中,所述弯管机构包括固定座、第一弯管机构和第二弯管机构,所述第一弯管机构和第二弯管机构相对设置在固定座上,所述第一弯管机构和第二弯管机构分别包括滑座、多管夹持机构、弯管膜、弯臂、滑板模具和弯臂旋转驱动装置,所述滑座上设置有支架,所述支架上竖向设置有转轴,所述弯管膜设置在转轴上,所述弯管膜上设置有数个上下间隔的环槽,所述支架上设置有延伸至弯管膜内侧方向的多管夹持机构安装座,所述多管夹持机构包括固定夹块、移动夹块和移动夹块驱动装置,所述固定夹块和移动夹块前后间隔设置在多管夹持机构安装座上,所述移动夹块驱动装置与移动夹块相连接进行前后移动,所述固定夹块和移动夹块内侧设置有与环槽一一对应的第一直线凹槽,所述弯臂设置在转轴的外侧,所述弯臂上设置有指向转轴的移动座以及驱动移动座沿弯臂长度方向移动的移动座驱动装置,所述移动座上设置有滑板模具安装座,所述滑板模具设置在滑板模具安装座上,所述滑板模具正面设置有与环槽一一对应的第二直线凹槽,所述弯臂旋转驱动装置设置在滑座进行转轴的直接或者间接旋转驱动。

11.在本实用新型一个较佳实施例中,所述移动夹块驱动装置和移动座驱动装置分别采用油缸,所述固定座上设置有沿长度方向延伸的第四导轨,所述滑座底部设置有位于第

四导轨上的第四滑块,所述弯臂旋转驱动装置包括第五电机,所述第五电机的输出端设置有第三齿轮,所述转轴上设置有与第三齿轮啮合的第四齿轮,所述固定座上设置有沿长度方向延伸的第三齿条,所述滑座上设置有第六电机,所述第六电机的输出端设置有与第三齿条啮合的第五齿轮,所述移动座上设置有位于滑板模具安装座下方的导向槽,所述滑板模具安装座底部设置有位于导向槽内的导向块。

12.在本实用新型一个较佳实施例中,所述移动座上设置有位于滑板模具安装座背向的固定板,所述固定板中设置有螺纹孔,螺纹孔中设置有延伸至滑板模具安装座的螺杆,所述滑板模具安装座背面设置有第一t型槽,所述螺杆末端设置有位于第一t型槽中的阶梯柱,所述滑板模具安装座正面横向设置有第二t型槽,所述滑板模具背面设置有与第二t型槽对应的t形块,所述滑板模具端部设置有延伸至滑板模具安装座对应端部外侧的限位板,所述限位板内侧设置有延伸至对应滑板模具安装座端部中的第一弹簧。

13.在本实用新型一个较佳实施例中,所述同步冲孔机构包括工作台、左臂冲孔机构、右臂冲孔机构以及中段冲孔机构,所述左臂冲孔机构和右臂冲孔机构间隔设置在工作台上,所述中段冲孔机构设置在工作台上并位于左臂冲孔机构和右臂冲孔机构之间的前方,所述左臂冲孔机构和右臂冲孔机构分别包括滑板以及横向设置在滑板上的多个横向冲孔装置,所述中段冲孔机构包括数个纵向延伸的纵向冲孔装置,所述横向冲孔装置和纵向冲孔装置分别包括模座、固定模、移动模、冲头、压块和压块驱动装置,所述固定模设置在模座的前端,所述移动模设置在固定模的后方,所述压块设置在移动模的后方,所述压块驱动装置与压块相连接进行压块的前后推动,所述固定模与移动模的相对面上分别内凹设置有数个上下间隔的第三卡槽,所述冲头设置在压块上并贯穿移动模而指向固定模中的第三卡槽,所述固定模中的第三卡槽内设置有与冲头一一对应的落料孔,所述压块上设置有贯穿移动模而指向固定模的第一导向杆,所述固定模中设置有与第一导向杆对应的第一导套,所述压块与移动模之间设置有第二弹簧。

14.在本实用新型一个较佳实施例中,所述横向冲孔装置纵向间隔分布在滑板上,所述滑板上设置有位于横向冲孔装置下方的纵向导轨,所述横向冲孔装置下方设置有位于纵向导轨上的纵向滑块,所述横向冲孔装置上设置有指向下方的第七电机,所述第七电机的输出端设置有第六齿轮,所述滑板上纵向设置有与第六齿轮啮合的第四齿条,所述工作台上横向设置有途径滑板下方的第一丝杆,所述滑板底部设置有套设在第一丝杆上的第一丝母,所述工作台上设置有驱动第一丝杆旋转的第八伺服电机,所述工作台上设置有位于滑板下方的第一横向导轨,所述滑板底部设置有位于第一横向导轨上的第一横向滑块,所述压块驱动装置采用液压缸,所述工作台上设置有位于纵向冲孔装置中模座下方的第二横向导轨,所述模座底部设置有位于第二横向导轨上的第二横向滑块,所述工作台上设置有横向贯穿纵向冲孔装置中模座的第二丝杆,对应模座中设置有套设在第二丝杆上的第二丝母,所述第二丝杆一端设置有摇柄或者电机。

15.本实用新型的有益效果是:本实用新型指出的一种自动化弯管冲孔装置,通过多管上料机构、弯管机构和同步冲孔机构进行多根金属管的同步上料、弯管和冲孔,并利用第一搬运机构、第二搬运机构和第三搬运机构进行金属管在生产过程中的搬运,提升了自动化程度和生产效率。

附图说明

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

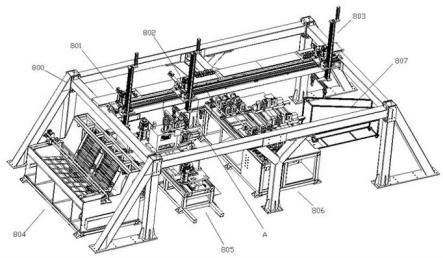

17.图1是本实用新型一种自动化弯管冲孔装置一较佳实施例的结构示意图;

18.图2是图1中a部分的局部放大图;

19.图3是图1中多管上料机构的结构示意图;

20.图4是图3的背面视图;

21.图5是图3中b部分的局部放大图;

22.图6是图1中弯管机构的结构示意图;

23.图7是图6中c部分的局部放大图;

24.图8是图1中同步冲孔机构的结构示意图;

25.图9是图8中d部分的局部放大图;

26.图10是图9中固定模与移动模合模后的结构示意图。

具体实施方式

27.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

28.请参阅图1~图10,本实用新型实施例包括:

29.如图1和图2所示的自动化弯管冲孔装置,包括:龙门航架800以及依次排布在龙门航架800下方的多管上料机构804、弯管机构805、同步冲孔机构806和下料架807,龙门航架800上设置有位于多管上料机构804、弯管机构805、同步冲孔机构806和下料架807上方的第一导轨816,第一导轨816上依次设置有第一搬运机构801、第二搬运机构802和第三搬运机构803,其中,第一搬运机构801在多管上料机构804与弯管机构805之间移动,将多管上料机构804中的多根金属管搬运至弯管机构805上,进行弯管,第二搬运机构802在弯管机构805和同步冲孔机构806之间移动,将弯曲后的u型管搬运至同步冲孔机构806上进行冲孔,第三搬运机构803在同步冲孔机构806和下料架807之间移动,将冲孔后的u型管搬运至下料架807上,u型管骑跨在下料架807上,并沿下料架807上的斜面进行自动下滑集中。

30.如图2所示,第一搬运机构801、第二搬运机构802和第三搬运机构803分别包括搬运座808、升降杆814、第一电机810和第二电机809,搬运座808底部设置有位于第一导轨816上的第一滑块815,提升了搬运座808的移动平稳性。龙门航架800上设置有与第一导轨816平行的第一齿条813,第一电机810设置在搬运座808上且输出轴上设置有与第一齿条813啮合的第一齿轮,通过第一电机810带动第一齿轮的旋转,沿第一齿条813进行移动,改变搬运座808的位置,实现金属管的水平搬运。

31.升降杆814竖向贯穿搬运座808并向下延伸,升降杆814两侧分别设置有第二导轨812,搬运座808上固定有位于第二导轨812上的第二滑块817,提升升降杆814的升降平稳

性,避免偏斜。升降杆814一侧竖向设置有第二齿条811,第二电机809设置在搬运座808上且输出轴上设置有与第二齿条811啮合的第二齿轮,通过第二电机809带动第二齿轮的旋转,实现升降杆814的升降。

32.升降杆814底部设置有安装架818,第一搬运机构801对应的安装架上左右间隔设置有指向下方的第一气动手指,通过第一气动手指进行多管上料机构804输出的多根直线金属管的夹持和搬运。

33.第二搬运机构802对应的安装架上左右间隔设置有两个指向下方的第二气动手指821以及位于两个第二气动手指821之间前方的第三气动手指824,通过两个第二气动手指821对弯管而成的u型管的左臂和右臂进行夹持,同时利用第三气动手指824进行u型管中段的夹持。

34.第三搬运机构803对应的安装架上设置有两个指向下方的第四气动手指,通过两个第四气动手指对冲孔后的u型管的左臂和右臂进行夹持,搬运至下料架807进行释放。

35.在本实施例中,第一气动手指和第三气动手指824底部设置有前后分布的两个第一夹爪823,第一夹爪823的内侧分别上下间隔设置有沿第一导轨816宽度方向延伸的第一卡槽822,通过第一卡槽822对多根沿第一导轨816宽度方向延伸的金属管部分进行夹持。

36.第二气动手指821和第四气动手指底部设置有左右分布的两个第二夹爪820,第二夹爪820的内侧分别上下间隔设置有沿第一导轨816长度方向延伸的第二卡槽819,对上下多根u型管上沿第一导轨816长度方向延伸的的左臂和右臂进行同步夹持,实现高效搬运。

37.如图3~图4所示的多管上料机构804,包括:管材暂存仓、管材逐一搬运机构和管材层叠定位机构,管材逐一搬运机构设置在管材暂存仓与管材层叠定位机构之间,依次进行管材的暂存、逐一搬运和多管层叠定位。

38.如图4所示,管材暂存仓包括斜向下指向的管材逐一搬运机构的底架9以及位于底架9上方的对中装置,散装的管材吊装至底架9以后,通过对中装置进行居中定位,避免轴向移动问题。

39.在本实施例中,底架9两侧设置有固定挡板4,固定挡板4之间设置有位于底架前端上方的挡架12,挡架12底部与底架9的间距大于管材的直径,且小于管材的2倍直径,使得单根的管材可以通过挡架12底部与底架9的间隙滚动至管材逐一搬运机构。

40.对中装置包括同步带8以及沿底架9长度方向间隔悬置的第一移动挡板1和第二移动挡板10,第一移动挡板1上设置有与同步带8上部相连接的第一连接座2,第二移动挡板10上设置有与同步带8下部相连接的第二连接座7,同步带8运转时,带动第一移动挡板1和第二移动挡板10在底架9上反向移动,可以实现底架9上管材两端的推动,使得贯穿居中。

41.固定挡板4之间设置有第三导轨13,第一移动挡板1和第二移动挡板10端部设置有位于第三导轨13上的第三滑块14,提升第一移动挡板1和第二移动挡板10移动时的平稳性。

42.在本实施例中,对中装置还包括支撑同步带8运转的两个同步轮以及驱动其中一个同步轮旋转的第三电机3,第三电机3可以通过plc控制器进行旋转控制,实现管材暂存仓中管材的自动居中定位。

43.如图4和图5所示,管材逐一搬运机构包括中转台18、顶升装置30、输送带6及间隔设置在输送带6上的隔离条5,输送带6从底架9下方斜向上延伸至底架9前侧上方,使得底架9上的管材可以落入相邻的隔离条5之间,通过输送带6的旋转,实现管材的逐一上移。

44.中转台18设置在输送带6前端下,且前端向下倾斜,中转台18两端可以与固定挡板4连接固定,提升结构稳定性,通过输送带6的旋转,管材逐一上移后落入中转台18。

45.管材逐一搬运机构还包括驱动输送带6运转的第四电机11,输送带6上相邻两隔离条5的间距与管材的直径相对应,运行单根管材落入相邻两隔离条5,通过第四电机11驱动输送带6的运转,实现单根管材的逐一提升。

46.为了确保管材顺利落至中转台18,可以在两个固定挡板4之间安装位于输送带6上方的横梁35,并在横梁35上间隔安装多个延伸至输送带6前端的导流板34,导流板3上设置有与输送带6前端对应的圆弧段,圆弧段与输送带6上隔离条5的间距很小,可以避免相邻隔离条5之间的管材的抛动,减少落差,使得管材顺利落至中转台18上。

47.在本实施例中,顶升装置30设置在中转台18下方,顶升装置30顶部水平设置有浮杆31,在浮杆31上间隔设置有指向上方的顶块33,中转台18上设置有与顶块33一一对应的开孔32,通过顶升装置30驱动浮杆31和顶块33的上移,可以驱动中转台18上单根管材的上移。

48.中转台18上设置有位于开孔32前方的导流片36,在本实施例中,导流片36上部设置有斜指向下方的坡面,单根管材上移后,顺着坡面下移进行抛物线运动。

49.如图3和图5所示,管材层叠定位机构包括两个固定定位机构15和两个移动定位机构16,两个固定定位机构15设置在两个移动定位机构16之间,固定定位机构15和移动定位机构16分别包括底座26、固定轮20、移动轮19和移动轮驱动装置29,在本实施例中,固定轮20设置在底座26上并位于导流片36下方,有利于单根管材顺着导流片36坡面下移进行抛物线运动后落至固定轮20与移动轮19之间。

50.在本实施例中,底座26上设置有位于固定轮20前方的气缸安装座27,移动轮驱动装置29水平设置在气缸安装座27上并指向固定轮20,移动轮19设置在移动轮驱动装置29的前端,在本实施例中,移动轮驱动装置29和顶升装置30分别采用伸缩气缸,伸缩控制灵活,通过移动轮驱动装置29的伸长,可以使得移动轮19向固定轮20方向移动,实现对管材的夹持。

51.固定轮20和移动轮19上分别设置有上下间隔的轮槽,可以实现多根管材的上下间隔的层叠夹持。在本实施例中,气缸安装座27上设置有延伸至固定轮20上最下方轮槽底部一侧的第一挡杆24,可以实现第一根落入固定轮20和移动轮19之间的管材的底部位置高度的限位。

52.气缸安装座27中上下间隔设置有与固定轮20上除最下方轮槽之外的轮槽一一对应的气缸28,气缸28端部设置有延伸至对应轮槽底部一侧的第二挡杆25,第二挡杆25与第一挡杆24相平行,并依次位于第一挡杆24的上方,通过多个气缸28依次进行第二挡杆25的前移,实现其他依次落入固定轮20和移动轮19之间的管材的底部位置高度的限位,也即是实现了多根管材的上下间隔。

53.在本实施例中,移动定位机构16还包括安装在底座上的推板23以及驱动其底座横移的横移驱动装置17,推板23位于对应固定轮的外侧,在本实施例中,横移驱动装置17采用电动丝杆滑台,可以通过plc控制器进行横移控制,带动移动定位机构16及推板23的横移,进行管材的居中定位。

54.多根管材在固定轮20和移动轮19之间上下间隔后,可以暂停管材逐一搬运机构的

动作,横移驱动装置17驱动移动定位机构16及推板23内移,进行管材的居中定位,使得管材位于两个移动定位机构16的推板23之间,确保定位精度。在本实施例中,推板23上设置有与固定轮20上轮槽一一对应的推杆21,推杆21末端设置有弹性垫片22,弹性垫片22可以采用橡胶垫片,通过弹性垫片22与管材的端部接触,避免管材端部的撞击损伤。

55.最后,通过移动轮驱动装置29的伸长使得移动轮19向固定轮20方向移动,实现对管材的夹持固定,方便后续的搬运。

56.如图6所示的弯管机构805,包括:固定座300、第一弯管机构100和第二弯管机构200,第一弯管机构100和第二弯管机构200相对设置在固定座300上,可以进行管材两端的同步弯管,得到u型管。

57.第一弯管机构100和第二弯管机构200分别包括滑座103、多管夹持机构、弯管膜124、弯臂119、滑板模具112和弯臂旋转驱动装置,在本实施例中,固定座300上设置有沿长度方向延伸的第四导轨301,滑座103底部设置有位于第四导轨301上的第四滑块102,提升滑座103的移动平稳性。在固定座上300设置有沿长度方向延伸的第三齿条302,滑座103上设置有第六电机107,第六电机107的输出端设置有与第三齿条302啮合的第五齿轮,通过第六电机107的旋转,带动第五齿轮的旋转,实现滑座103的移动,改变第一弯管机构100和第二弯管机构200的间距,适合多种规格的u型管生产。

58.滑座103上设置有支架104,通过螺丝进行固定。支架104上竖向设置有转轴113,弯管膜124设置在转轴113上,弯管膜124可以采用柱形结构,在弯管膜124上间隔设置有数个环槽,在本实施例中,弯管膜124上设置有3个上下间隔的环槽,可以同步进行3根u型管的生产。

59.支架103上设置有延伸至弯管膜103内侧方向的多管夹持机构安装座108,多管夹持机构包括固定夹块114、移动夹块115和移动夹块驱动装置110,固定夹块114和移动夹块115前后间隔设置在多管夹持机构安装座108上,在本实施例中,移动夹块驱动装置110采用油缸,移动夹块驱动装置110与移动夹块115相连接进行前后移动,实现对金属管的夹持。

60.固定夹块114和移动夹块115内侧设置有与环槽一一对应的第一直线凹槽,通过固定夹块114和移动夹块115内侧的第一直线凹槽实现对金属管的稳定夹持和定位,避免松脱。

61.弯臂119设置在转轴113的外侧,可以垂直焊接固定,使得弯臂119随转轴113的旋转进行摆动。弯臂旋转驱动装置109设置在滑座103上进行转轴113的直接或者间接旋转驱动,在本实施例中,弯臂旋转驱动装置109包括第五电机,第五电机的输出端设置有第三齿轮120,转轴113上设置有与第三齿轮120啮合的第四齿轮,通过第五电机的旋转,实现对转轴113一定角度的旋转驱动。

62.弯臂119上设置有指向转轴113的移动座122以及驱动移动座122沿弯臂长度方向移动的移动座驱动装置121,在本实施例中,移动座驱动装置121采用油缸,可以驱动移动座122的前后移动。

63.移动座122上设置有滑板模具安装座111,滑板模具112设置在滑板模具安装座111上,如图7所示,滑板模具112正面设置有与环槽一一对应的第二直线凹槽117,第二直线凹槽117随移动座122前移后抵在金属管材外圆一侧,随弯臂119的摆动进行弯管动作,实现管材以环槽为圆心的弯管。

64.在本实施例中,移动座122上设置有位于滑板模具安装座111下方的导向槽,滑板模具安装座111底部设置有位于导向槽内的导向块,有利于滑板模具安装座111的前后调节。如图7所示,移动座122上设置有位于滑板模具安装座111背向的固定板123,固定板123中设置有螺纹孔,螺纹孔中设置有延伸至滑板模具安装座111的螺杆101,滑板模具安装座111背面设置有第一t型槽106,螺杆101末端设置有位于第一t型槽中的阶梯柱105,通过螺杆101的旋转进行轴向移动,改变滑板模具安装座111及滑板模具112的位置,适应不同直径的管材。

65.滑板模具安装座111正面横向设置有第二t型槽,滑板模具112背面设置有与第二t型槽对应的t形块116,有利于滑板模具112在弯管过程中的滑动,提升弯管质量。滑板模具112端部设置有延伸至滑板模具安装座111对应端部外侧的限位板118,避免滑板模具112的飞出,在本实施例中,限位板118内侧设置有延伸至对应滑板模具安装座111端部中的第一弹簧,进行滑板模具112滑移后的复位,有利于后续的弯管。

66.如图8所示的同步冲孔机构806,包括:工作台400、左臂冲孔机构500、右臂冲孔机构700以及中段冲孔机构600,左臂冲孔机构500和右臂冲孔机构700间隔设置在工作台400上,进行u型金属管左臂和右臂的冲孔,中段冲孔机构600设置在工作台400上并位于左臂冲孔机构500和右臂冲孔机构700之间的前方,同步进行u型金属管中段的冲孔。

67.左臂冲孔机构500和右臂冲孔机构700分别包括滑板以及横向设置在滑板506上的多个横向冲孔装置501,在本实施例中,左臂冲孔机构500和右臂冲孔机构700的横向冲孔装置501相对分布,分别进行u型金属管左臂和右臂的夹持和冲孔。

68.在本实施例中,工作台400上横向设置有途径滑板505下方的第一丝杆507,滑板505底部设置有套设在第一丝杆507上的第一丝母,工作台400上设置有驱动第一丝杆507旋转的第八伺服电机502,通过plc控制器进行第八伺服电机502的旋转控制,从而实现滑板505的左右移动,有利于u型金属管左臂和右臂的上料和下料,对左臂和右臂的间距适应性好。

69.工作台400上设置有位于滑板505下方的第一横向导轨520,滑板505底部设置有位于第一横向导轨520上的第一横向滑块,可以提升滑板505横移的平稳性。

70.如图8和图9所示,中段冲孔机构包括数个纵向延伸的纵向冲孔装置601,在本实施例中,横向冲孔装置501和纵向冲孔装置601分别包括模座505、固定模513、移动模516、冲头523、压块518和压块驱动装置510,固定模513设置在模座505的前端,采用螺丝固定,结构牢固。

71.移动模516设置在固定模513的后方,压块518设置在移动模516的后方,压块驱动装置510可以采用液压缸,通过plc控制器和电磁阀进行伸缩控制。压块驱动装置510与压块518相连接进行压块518的前后推动,压块518与移动模516之间设置有第二弹簧517,压块518通过第二弹簧517带动移动模516的前后移动,移动模516前移时,与固定模513配合,进行u型金属管的夹持。在本实施例中,固定模513与移动模516的相对面上分别内凹设置有数个上下间隔的第三卡槽515,数个上下间隔的第三卡槽515可以同时进行多根u型金属管的夹持,提升冲孔生产效率。

72.冲头523设置在压块518上并贯穿移动模516而指向固定模513中的第三卡槽515,固定模513中的第三卡槽515内设置有与冲头523一一对应的落料孔511,压块518继续前移,

通过冲头523与落料孔511的配合,实现u型金属管的冲孔。在本实施例中,工作台400中设置有废料槽401,如图9所示,可以在固定模513外侧设置有与落料孔511对应并指向废料槽401的料斗512,冲孔废料通过料斗512落入废料槽401,进行自动收集。

73.压块518上设置有贯穿移动模516而指向固定模513的第一导向杆519,固定模513中设置有与第一导向杆519对应的第一导套514,提升移动模516与固定模513的合模精度。此外,如图10所示,固定模513中设置有向后贯穿移动模516和压块518的第二导向杆522,移动模516和压块518中设置有与第二导向杆522对应的第二导套521,进一步同提升移动模516和压块518的动作平稳性。

74.横向冲孔装置501纵向间隔分布在滑板506上,滑板506上设置有位于横向冲孔装置501下方的纵向导轨508,横向冲孔装置501下方设置有位于纵向导轨上的纵向滑块509,方便进行横向冲孔装置501的纵向调节,实现u型金属管上左臂和右臂多个位置的冲孔。在本实施例中,横向冲孔装置501的模座505上设置有指向下方的第七电机503,第七电机503的输出端设置有第六齿轮,滑板506上纵向设置有与第六齿轮啮合的第四齿条504,通过第七电机503带动第六齿轮的旋转,与第四齿条504配合可以实现横向冲孔装置501的纵向调节。

75.工作台400上设置有位于纵向冲孔装置601中模座下方的第二横向导轨602,对应模座底部设置有位于第二横向导轨602上的第二横向滑块605,提升纵向冲孔装置601横向调节的平稳性。在本实施例中,工作台400上设置有横向贯穿纵向冲孔装置601中模座的第二丝杆603,对应模座中设置有套设在第二丝杆603上的第二丝母,每根第二丝杆603对应一个模座,第二丝杆603一端设置有摇柄或者电机604,进行第二丝杆603的旋转,实现对应纵向冲孔装置601的横向调节。如图8所示,纵向冲孔装置601为两组,进行u型金属管中段两个位置的冲孔。

76.冲孔完成后,通过第三搬运机构803夹持冲孔后的u型管的左臂和右臂,搬运至下料架807上进行释放,完成下料。

77.综上,本实用新型指出的一种自动化弯管冲孔装置,自动进行金属管的叠加上料、搬运、弯管、冲孔和下料,提升了生产效率,自动化程度高,减少了人工成本。

78.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1