一种新型散端铆碳片自动组装装置的制作方法

1.本技术涉及电子元件加工领域,尤其是涉及一种新型散端铆碳片自动组装装置。

背景技术:

2.在碳片组装加工过程中通过碳片推杆实现碳片送料的,然而,在长时间使用后需要对推杆进行润滑,避免滑动组件迟钝,影响组合进度,申请人在实际操作中发现至少存在以下的问题:由于现有的润滑作业多需要人工拿着固体润滑黄油来涂抹润滑,作业效率低下,不利于设备的保养,对此需要进行改进。

技术实现要素:

3.本技术的目的是为了解决现有技术中存在,长时间使用后需要对推杆进行润滑,避免滑动组件迟钝,影响组合进度,但由于现有的润滑作业多需要人工拿着固体润滑黄油来涂抹润滑,作业效率低下,不利于设备保养的缺点,而提出的一种新型散端铆碳片自动组装装置。

4.为了实现上述目的,本技术采用了如下技术方案:一种新型散端铆碳片自动组装装置,包括操作台、送料桶、滑轨、推杆、安装台和组合器,还包括润滑装置,所述送料桶与操作台的侧壁固定连接,所述滑轨与操作台的上端固定连接,所述推杆与滑轨的内壁滑动连接,所述安装台与操作台的上端固定连接,所述组合器与安装台的上端固定连接,所述润滑装置设置在安装台的上端,所述润滑装置包括转动杆,所述转动杆与安装台的上端转动连接,所述转动杆的上表面固定连接有连接杆,所述连接杆的下表面固定连接有长颈瓶,所述长颈瓶的下表面竖直插设有加注管。

5.上述部件所达到的效果为:通过连接杆与长颈瓶的配合,便于对润滑油进行储存。

6.优选的,所述转动杆的表面固定连接有齿盘,所述安装台靠近转动杆的一侧固定连接有驱动电机。

7.上述部件所达到的效果为:通过设置齿轮与齿盘的配合,便于控制转动杆转动。

8.优选的,所述驱动电机的驱动端固定连接有齿轮,所述齿轮与齿盘的表面啮合。

9.上述部件所达到的效果为:通过驱动电机,带动转动杆旋转,使其能将油罐输送到两端的推杆处,便于加注润滑油。

10.优选的,所述加注管的表面固定连接有伸缩弹簧,所述伸缩弹簧远离加注管的一端与长颈瓶的下表面固定连接,所述加注管的下表面固定连接有卡片。

11.上述部件所达到的效果为:通过设置加注管,便于对润滑油进行输送。

12.优选的,所述安装台的表面设置有防护装置,所述防护装置包括拉杆,所述拉杆与安装台转动连接,所述拉杆的表面固定连接有卡环,所述安装台靠近拉杆的一侧固定连接有动力电机,所述拉杆远离安装台的一端转动连接有挡板。

13.上述部件所达到的效果为:通过设置动力电机,便于驱动拉杆上下转动。

14.优选的,所述动力电机的驱动端固定连接有线轮,所述线轮的表面固定连接有拉

线。

15.上述部件所达到的效果为:通过线轮与拉线的配合,便于控制卡环后将拉杆拉动提升。

16.优选的,所述拉线远离线轮的一端与卡环的表面固定连接,所述挡板远离拉杆的一端与操作台的表面插设连接。

17.上述部件所达到的效果为:通过设置挡板,便于对出料口进行遮挡,避免加工好的零件掉落至地上。

18.优选的,所述操作台靠近挡板的一侧开设有滑槽,所述操作台上滑槽的内壁固定连接有固定弹簧,所述固定弹簧的表面固定连接有插销,所述插销与操作台上滑槽的内壁滑动连接,所述插销的表面固定连接有拨块,所述插销远离拨块的一端与挡板的表面插设连接。

19.上述部件所达到的效果为:通过设置拨块与插销的配合,便于对挡板进行固定,避免松动。

20.综上所述,1、通过设置润滑装置,打开驱动电机,齿轮同时受力将齿盘带动,转动杆同时受力转动,当加注管与推杆对齐时,关闭驱动电机,随即拉动加注管,伸缩弹簧同时受力形变后扩张,当加注管与推杆相接触时,拉动卡片,打开加注管内壁,润滑油通过加注管流出,对推杆进行润滑,通过润滑装置便于对推杆进行快速润滑,避免长时间使用后需要对推杆进行润滑,避免滑动组件迟钝,影响组合进度。

21.2、通过设置防护装置,拉动拨块,固定弹簧同时受力形变,插销同时受力收入操作台内壁,随即打开动力电机,线轮同时受力转动,拉线相继受力放长,拉杆同时受力向下滑动,当挡板与操作台的表面插设时,松开拨块,固定弹簧同时失去束缚后回弹,插销相继插入挡板表面,通过设置防护装置,便于对零件掉落时的防护,避免现有的零件完成组合后会输送至放置框内,但由于零件较小,在掉落时,容易掉落在放置框外面,对此有效的提升了设备的易用性。

附图说明

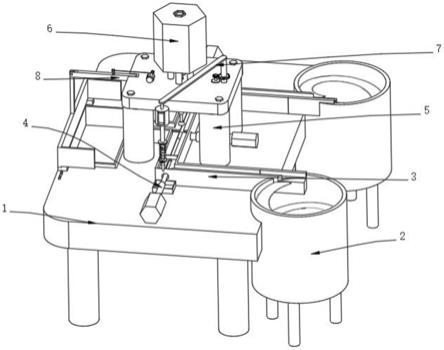

22.图1为本技术提出一种新型散端铆碳片自动组装装置的立体结构示意图;

23.图2为本技术提出一种新型散端铆碳片自动组装装置中润滑装置的主体结构示意图;

24.图3为本技术提出一种新型散端铆碳片自动组装装置中润滑装置的分解结构示意图;

25.图4为本技术提出一种新型散端铆碳片自动组装装置中防护装置的主体结构示意图;

26.图5为本技术提出一种新型散端铆碳片自动组装装置中防护装置的分解结构示意图。

27.附图标记说明:

28.1、操作台;2、送料桶;3、滑轨;4、推杆;5、安装台;6、组合器;7、润滑装置;71、转动杆;72、齿盘;73、驱动电机;74、齿轮;75、连接杆;76、长颈瓶;77、加注管;78、伸缩弹簧;79、卡片;8、防护装置;81、拉杆;82、卡环;83、动力电机;84、线轮;85、拉线;86、挡板;87、固定弹

簧;88、插销;89、拨块。

具体实施方式

29.参照图1所示,本技术提供一种新型散端铆碳片自动组装装置,包括操作台1、送料桶2、滑轨3、推杆4、安装台5和组合器6,还包括润滑装置7,送料桶2与操作台1的表面固定连接,滑轨3与操作台1的表面固定连接,推杆4与滑轨3的内壁滑动连接,安装台5与操作台1的表面固定连接,组合器6与安装台5的表面固定连接,润滑装置7与安装台5的表面安装,通过润滑装置7便于对推杆4进行快速润滑,避免长时间使用后需要对推杆4进行润滑,避免滑动组件迟钝,影响组合进度,安装台5的表面设置有防护装置8,通过防护装置8便于对零件掉落时的防护,避免现有的零件完成组合后会输送至放置框内,但由于零件较小,在掉落时,容易掉落在放置框外面,对此有效的提升了设备的易用性。

30.参照图2所示,本实施方案中:润滑装置7包括转动杆71,转动杆71与安装台5的表面转动连接,转动杆71的表面固定连接有齿盘72,安装台5靠近转动杆71的一侧固定连接有驱动电机73,推动转动杆71旋转,使其能将油罐输送到两端的推杆4处,便于加注润滑油,驱动电机73的驱动端固定连接有齿轮74,齿轮74与齿盘72的表面啮合,通过设置齿轮74与齿盘72的配合,便于驱动电机73控制转动杆71转动。

31.参照图2和图3所示,转动杆71的上表面固定连接有连接杆75,连接杆75的下表面固定连接有长颈瓶76,连接杆75能够携带长颈瓶76转动,长颈瓶76的下表面竖直插设有加注管77。通过连接杆75与长颈瓶76的配合,便于对润滑油进行储存。

32.参照图2和图3所示,本实施方案中:加注管77的表面固定连接有伸缩弹簧78,伸缩弹簧78远离加注管77的一端与长颈瓶76的下表面固定连接,通过拉动加注管77能够调节加注管77的长度,加注管77的下表面固定连接有卡片79。通过设置加注管77,便于对润滑油进行输送。

33.参照图1和图4所示,防护装置8包括拉杆81,拉杆81与安装台5的表面转动连接,拉杆81的表面固定连接有卡环82,安装台5靠近拉杆81的一侧固定连接有动力电机83,通过设置动力电机83,便于驱动拉杆81上下转动。

34.参照图1和图4所示,具体的,动力电机83的驱动端固定连接有线轮84,线轮84的表面固定连接有拉线85,通过线轮84与拉线85的配合,便于控制卡环82后将拉杆81拉动提升,拉线远离线轮84的一端与卡环82的表面固定连接,拉杆81远离安装台5的一端转动连接有挡板86,挡板86远离拉杆81的一端与操作台1的表面插设连接,通过设置挡板86,便于对出料口进行遮挡,避免加工好的零件掉落至地上。

35.参照图1和图4所示,具体的,操作台1靠近挡板86的一侧开设有滑槽,滑槽的内壁固定连接有固定弹簧87,固定弹簧87的表面固定连接有插销88,插销88与滑槽的内壁滑动连接,插销88的表面固定连接有拨块89,插销88远离拨块89的一端与挡板86的表面插设连接,通过设置拨块89与插销88的配合,便于对挡板86进行固定避免松动。

36.工作原理,打开驱动电机73,齿轮74同时受力将齿盘72带动,转动杆71同时受力转动,当加注管77与推杆4对齐时,关闭驱动电机73,随即拉动加注管77,伸缩弹簧78同时受力形变后扩张,当加注管77与推杆4相接触时,拉动卡片79,打开加注管77内壁,润滑油通过加注管77流出,对推杆4进行润滑,通过润滑装置7便于对推杆4进行快速润滑,避免长时间使

用后需要对推杆4进行润滑,避免滑动组件迟钝,影响组合进度,但由于现有的润滑作业多需要人工拿着固体润滑黄油来涂抹润滑,作业效率低下,对此有效的提升了设备的稳定性。

37.拉动拨块89,固定弹簧87同时受力形变,插销88同时受力收入操作台1内壁,随即打开动力电机83,线轮84同时受力转动,拉线85相继受力放长,拉杆81同时受力向下滑动,当挡板86与操作台的表面插设时,松开拨块89,固定弹簧87同时失去束缚后回弹,插销88相继插入挡板86表面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1