一种石油管道插接智能焊接装置的制作方法

1.本发明属于石油管道技术领域,具体涉及一种石油管道插接智能焊接装置。

背景技术:

2.在输油管道系统中,相邻两个管道之间的连接方式目前主要是通过操作人员手持焊枪沿着两个管道边缘处进行焊接的方式,这种方式在实际操作时存在以下问题:(1)难以保证焊接过程中焊枪始终贴合在管道边缘处,对焊接效果造成不利影响;(2)焊接过程中需要在两个管道之间留焊缝,由于难以保证两个管道轴线重合且焊缝的上下位置对应,此时上方焊缝焊接过程中产生的焊渣容易掉落到待焊接的焊缝内,从而难以保证焊接过程中焊缝的宽度均匀,同样会对焊接效果造成不利影响。

技术实现要素:

3.为此,本发明提供了一种石油管道插接智能焊接装置,可以有效的解决了操作人员手持焊枪沿着两个管道边缘处进行焊接的方式存在的难以保证焊接过程中焊枪始终贴合在管道边缘处、对焊接效果造成不利影响、难以保证两个管道轴线重合且焊缝的上下位置对应、上方焊缝焊接过程中产生的焊渣容易掉落到待焊接的焊缝内、难以保证焊接过程中焊缝的宽度均匀等问题。

4.为解决上述技术问题,本发明具体采用如下技术方案:一种石油管道插接智能焊接装置,包括水平的底板,底板上表面安装有焊接机构,焊接机构包括两个滑动安装在底板上表面的焊接支架,焊接支架上通过连接杆固定安装有焊接半圆板,两个焊接半圆板的开口相对且两个焊接半圆板的轴线位于同一水平面上;底板上表面通过焊接支撑架转动安装有水平的焊接丝杠,焊接丝杠为双向丝杠且以螺纹配合方式贯穿两个焊接支架;焊接半圆板的内圆周面上开设有半圆槽,其中一个焊接半圆板通过半圆槽滑动安装有弧形焊接板;弧形焊接板的表面固定安装有电动伸缩杆,电动伸缩杆的伸缩段端部固定安装有焊枪。

5.底板上表面位于焊接机构两侧对称安装有两个定位机构,定位机构包括两个滑动安装在底板上表面的定位支架,定位支架的滑动方向与焊接支架的滑动方向相互平行;定位支架上通过连接杆固定安装有定位半圆板,两个定位半圆板的开口相对,定位半圆板的轴线与焊接半圆板的轴线位于同一水平面上;底板上表面通过定位支撑架转动安装有水平的定位丝杠,定位丝杠为双向丝杠且以螺纹配合方式贯穿两个定位支架;定位半圆板上位于其轴线所在水平面下方安装有定位杆,定位杆沿定位半圆板径向滑动贯穿定位半圆板,定位杆位于定位半圆板内侧的端部固定安装有弧形定位板,定位杆位于定位半圆板外侧的端面为倾斜面;定位支架上固定安装有水平板,水平板上滑动安装有定位块,定位块为楔形且定位块的斜面与定位杆倾斜的端面滑动配合;定位支架上转动安装有水平的调节丝杠,调节丝杠以螺纹配合方式贯穿定位块。

6.作为本发明的一种优选技术方案,所述弧形定位板为橡胶板,弧形定位板朝向定位半圆板轴线的表面两端边缘处为圆角;弧形定位板朝向定位半圆板轴线的表面开设有若

干个防滑槽。

7.作为本发明的一种优选技术方案,其中一个调节丝杠端面开设有十字槽,另一个调节丝杠的端面固定安装有十字块。

8.作为本发明的一种优选技术方案,所述定位杆倾斜的端面上转动安装有与定位块的倾斜面滚动配合的滚珠。

9.作为本发明的一种优选技术方案,其中一个焊接半圆板外表面靠近其端面的位置固定安装有第一限位块,另一个焊接半圆板外表面对应第一限位块的位置固定安装有第二限位块;第一限位块朝向第二限位块的表面固定安装有水平的限位圆杆,第二限位块表面开设有与限位圆杆轴线重合的限位圆槽;第二限位块表面围绕限位圆槽均匀开设有若干个l型的通槽,通槽一个端口位于限位圆槽内壁上且滑动密封配合有夹持块,通槽另一个端口处滑动配合有平行于限位圆杆的密封杆;夹持块与通槽内壁间通过连接弹簧连接。

10.作为本发明的一种优选技术方案,所述弧形焊接板上位于电动伸缩杆上下两侧均通过耳板转动安装有转轴,转轴的轴线与焊接半圆板的轴线相互平行,转轴端部固定安装有端板,端板与耳板之间连接有扭转弹簧;转轴上固定套设有转动块,转动块朝向焊接半圆板轴线的端面上安装有清理杆。

11.作为本发明的一种优选技术方案,所述清理杆与转动块螺纹配合,且清理杆端面为圆锥面。

12.作为本发明的一种优选技术方案,所述焊接半圆板外表面安装有吸附机构,吸附机构包括固定安装在焊接半圆板外表面的固定座,固定座朝向定位机构的一侧通过连接杆固定连接有导向套,导向套内沿焊接半圆板径向滑动配合有滑动管,滑动管位于导向套外的端面上开设有第一气槽,第一气槽另一端口位于滑动管侧壁上且安装有密封螺杆;滑动管位于导向套外的端面上固定安装有弧形吸附板,弧形吸附板的内表面开设有连通第一气槽的第二气槽;滑动管位于导向套内的端面与导向套内端面之间连接有支撑弹簧。

13.作为本发明的一种优选技术方案,所述第一气槽内滑动密封配合有密封片,密封螺杆端部与密封片转动连接。

14.与现有技术相比,本发明的有益效果是:(1)本发明通过定位机构对两个待焊接的管道进行定位支撑,使得两个管道、焊接半圆板与半圆槽处于轴线重合的状态,从而保证了焊枪跟随弧形焊接板沿着半圆槽移动过程中始终贴合在管道边缘处,进而保证了焊接的效果;本发明通过夹持块对限位圆杆进行夹持,保证了两个定位半圆板之间的相对位置不发生偏移,从而进一步保证了两个管道、焊接半圆板与半圆槽处于轴线重合的状态,进一步保证了焊枪始终贴合在管道边缘处。

15.(2)本发明通过定位机构对两个待焊接的管道进行定位支撑,保证了焊接过程中两个管道的轴线始终处于重合状态,并通过吸附机构对两个管道表面进行吸附,避免两个管道发生轴向相对位移的状况;本发明在焊接前通过清理杆对两个管道之间的焊缝进行清理,避免焊渣残留在焊缝之间的状况,使得焊缝宽度均匀,进而保证了焊接的效果。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

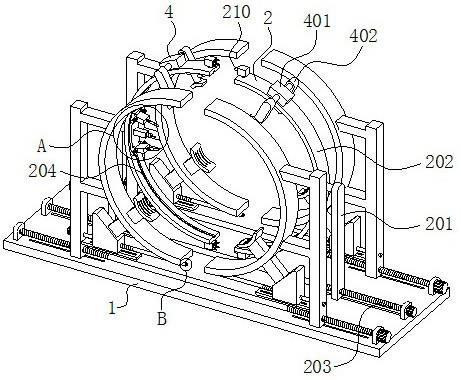

17.图1为本发明实施例中石油管道插接智能焊接装置的第一立体结构示意图。

18.图2为本发明实施例中石油管道插接智能焊接装置的第二立体结构示意图。

19.图3为图1中a处的放大示意图。

20.图4为图1中b处的放大示意图。

21.图5为图2中c处的放大示意图。

22.图6为图2中d处的放大示意图。

23.图7为本发明实施例中石油管道插接智能焊接装置的正视图。

24.图8为图7中e处的放大示意图。

25.图9为图7中f处的放大示意图。

26.图中:1、底板;2、焊接机构;201、焊接支架;202、焊接半圆板;203、焊接丝杠;204、半圆槽;205、弧形焊接板;206、电动伸缩杆;207、焊枪;208、第一限位块;209、第二限位块;210、限位圆杆;211、限位圆槽;212、通槽;213、夹持块;214、密封杆;215、连接弹簧;216、耳板;217、转轴;218、端板;219、扭转弹簧;220、转动块;221、清理杆;3、定位机构;301、定位支架;302、定位半圆板;303、定位丝杠;304、定位杆;305、弧形定位板;306、水平板;307、定位块;308、调节丝杠;309、防滑槽;310、十字槽;311、十字块;312、滚珠;4、吸附机构;401、固定座;402、导向套;403、滑动管;404、第一气槽;405、密封螺杆;406、弧形吸附板;407、第二气槽;408、支撑弹簧;409、密封片。

具体实施方式

27.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

28.如图1和图3所示,本实施例提供了一种石油管道插接智能焊接装置,包括水平的底板1,底板1上表面安装有焊接机构2,焊接机构2包括两个滑动安装在底板1上表面的焊接支架201,焊接支架201上通过连接杆固定安装有焊接半圆板202,两个焊接半圆板202的开口相对且两个焊接半圆板202的轴线位于同一水平面上;底板1上表面通过焊接支撑架转动安装有水平的焊接丝杠203,焊接丝杠203为双向丝杠且以螺纹配合方式贯穿两个焊接支架201;焊接半圆板202的内圆周面上开设有半圆槽204,其中一个焊接半圆板202通过半圆槽204滑动安装有弧形焊接板205;弧形焊接板205的表面固定安装有电动伸缩杆206,电动伸缩杆206的伸缩段端部固定安装有焊枪207。

29.如图2和图8所示,其中一个焊接半圆板202外表面靠近其端面的位置固定安装有第一限位块208,另一个焊接半圆板202外表面对应第一限位块208的位置固定安装有第二限位块209;第一限位块208朝向第二限位块209的表面固定安装有水平的限位圆杆210,第二限位块209表面开设有与限位圆杆210轴线重合的限位圆槽211;第二限位块209表面围绕限位圆槽211均匀开设有若干个l型的通槽212,通槽212一个端口位于限位圆槽211内壁上且滑动密封配合有夹持块213,通槽212另一个端口处滑动配合有平行于限位圆杆210的密封杆214;夹持块213与通槽212内壁间通过连接弹簧215连接。

30.如图3所示,弧形焊接板205上位于电动伸缩杆206上下两侧均通过耳板216转动安装有转轴217,转轴217的轴线与焊接半圆板202的轴线相互平行,转轴217端部固定安装有端板218,端板218与耳板216之间连接有扭转弹簧219;转轴217上固定套设有转动块220,转动块220朝向焊接半圆板202轴线的端面上安装有清理杆221;清理杆221与转动块220螺纹

配合,且清理杆221端面为圆锥面;通过转动清理杆221可以根据焊缝的宽度调整清理杆221端面上与焊缝接触的位置,保证了清理杆221可以对不同宽度的焊缝进行清理。

31.通过转动焊接丝杠203驱动两个焊接支架201相向移动,从而带动两个焊接半圆板202相向移动,直至两个焊接半圆板202端面贴合在一起达到轴线重合的状态;两个焊接半圆板202端面贴合在一起过程中,限位圆杆210逐渐插入限位圆槽211中,第一限位块208推动密封杆214在通槽212内滑动,并通过气压作用推动夹持块213移动;两个焊接半圆板202端面贴合在一起后,夹持块213抵压在限位圆杆210表面对限位圆杆210起到限位作用,进一步保证了焊接过程中焊枪207始终贴合在管道边缘处进行焊接。

32.通过电动伸缩杆206调节焊枪207的位置,使得焊枪207端部贴合在两个管道对接的边缘处;通过推动弧形焊接板205带动电动伸缩杆206和焊枪207移动,从而通过焊枪207沿着管道边缘处对两个管道之间的焊缝进行焊接;弧形焊接板205在外部驱动的作用下进行移动的过程中,清理杆221插入焊缝中对未焊接的焊缝进行清理,当焊接快结束时清理杆221接触到已经焊接的部分时会被焊接部分推动从而带动清理杆221、转轴217和端板218转动,扭转弹簧219产生变形。

33.如图2、图4、图5、图6和图7所示,底板1上表面位于焊接机构2两侧对称安装有两个定位机构3,定位机构3包括两个滑动安装在底板1上表面的定位支架301,定位支架301的滑动方向与焊接支架201的滑动方向相互平行;定位支架301上通过连接杆固定安装有定位半圆板302,两个定位半圆板302的开口相对,定位半圆板302的轴线与焊接半圆板202的轴线位于同一水平面上;底板1上表面通过定位支撑架转动安装有水平的定位丝杠303,定位丝杠303为双向丝杠且以螺纹配合方式贯穿两个定位支架301;定位半圆板302上位于其轴线所在水平面下方安装有定位杆304,定位杆304沿定位半圆板302径向滑动贯穿定位半圆板302,定位杆304位于定位半圆板302内侧的端部固定安装有弧形定位板305,弧形定位板305朝向定位半圆板302轴线的表面两端边缘处为圆角,以避免弧形定位板305接触到管道外壁时划伤管道外壁的状况;弧形定位板305朝向定位半圆板302轴线的表面开设有若干个防滑槽309,以增大弧形定位板305与管道外表面支架之间的摩擦力,避免了焊接过程中管道发生轴向位移的状况,定位杆304位于定位半圆板302外侧的端面为倾斜面,定位支架301上固定安装有水平板306,水平板306上滑动安装有定位块307,定位块307为楔形且定位块307的斜面与定位杆304倾斜的端面滑动配合;定位杆304倾斜的端面上转动安装有与定位块307的倾斜面滚动配合的滚珠312,以减小定位杆304与定位块307之间的摩擦力,确保定位块307能够推动定位杆304同步移动;定位支架301上转动安装有水平的调节丝杠308,调节丝杠308以螺纹配合方式贯穿定位块307,其中一个调节丝杠308端面开设有十字槽310,另一个调节丝杠308的端面固定安装有十字块311。

34.通过转动定位丝杠303驱动两个定位支架301相向移动,从而带动两个定位半圆板302相向移动,直至两个定位半圆板302端面贴合在一起达到轴线重合的状态,十字块311插入十字槽310中;通过十字块311与十字槽310的配合可以实现两个调节丝杠308同步转动的功能,提高了定位机构3的使用便利性;通过悬吊装置将管道吊起并将管道端部插入两个定位半圆板302之间,通过转动两个调节丝杠308驱动两个定位块307相向移动,从而通过定位块307推动定位杆304滑动,定位杆304滑动过程中带动弧形定位板305同步移动,弧形定位板305接触到管道外壁后推动管道对管道位置进行径向调整,直至两个弧形定位板305朝向

管道的表面完全贴合在管道外表面;从而使得管道和两个定位半圆板302处于轴线重合状态;需要说明的是,上述结构中通过移动的弧形定位板305对管道位置进行调整的方式,相比将管道直接放置到固定的弧形定位板305上的方式,避免了管道对弧形定位板305施加冲击力的状况,从而避免了弧形定位板305损伤的情况发生;通过定位机构3对两个管道进行定位后,通过悬吊装置和人工辅助的方式对两个管道的轴向位置进行调整,使得两个管道边缘处的焊缝达到预定的宽度。

35.如图1和图9所示,焊接半圆板202外表面安装有吸附机构4,吸附机构4包括固定安装在焊接半圆板202外表面的固定座401,固定座401朝向定位机构3的一侧通过连接杆固定连接有导向套402,导向套402内沿焊接半圆板202径向滑动配合有滑动管403,滑动管403位于导向套402外的端面上开设有第一气槽404,第一气槽404另一端口位于滑动管403侧壁上且安装有密封螺杆405;滑动管403位于导向套402外的端面上固定安装有弧形吸附板406,弧形吸附板406的内表面开设有连通第一气槽404的第二气槽407;滑动管403位于导向套402内的端面与导向套402内端面之间连接有支撑弹簧408;第一气槽404内滑动密封配合有密封片409,密封螺杆405端部与密封片409转动连接,以提高密封效果,保证密封螺杆405转动时第一气槽404和第二气槽407内的气压同步降低;通过支撑弹簧408的弹力作用将滑弧形吸附板406抵压在管道外表面,通过转动密封螺杆405减小第一气槽404和第二气槽407内的气压,从而使得管道吸紧在弧形吸附板406上,进一步避免了管道产生轴向位移的状况,保证了焊缝宽度均匀不变。

36.本实施例中石油管道插接智能焊接装置的工作步骤如下:通过转动定位丝杠303驱动两个定位支架301相向移动,从而带动两个定位半圆板302相向移动,直至两个定位半圆板302端面贴合在一起达到轴线重合的状态,此时十字块311插入十字槽310中;通过现有的悬吊装置将管道吊起并将管道端部插入两个定位半圆板302之间,通过转动调节丝杠308驱动两个定位块307相向移动,从而通过定位块307推动定位杆304滑动,定位杆304滑动过程中带动弧形定位板305同步移动,弧形定位板305接触到管道外壁后推动管道对管道位置进行径向调整,直至两个弧形定位板305朝向管道的表面完全贴合在管道外表面,从而使得管道和两个定位半圆板302处于轴线重合状态;通过定位机构3对两个管道进行定位后,通过悬吊装置和人工辅助的方式对两个管道的轴向位置进行调整,使得两个管道边缘处的焊缝达到预定的宽度;通过支撑弹簧408的弹力作用将滑弧形吸附板406抵压在管道外表面,通过转动密封螺杆405减小第一气槽404和第二气槽407内的气压,从而使得管道吸紧在弧形吸附板406上,进一步避免了管道产生轴向位移的状况,保证了焊缝宽度均匀不变。

37.通过转动焊接丝杠203驱动两个焊接支架201相向移动,从而带动两个焊接半圆板202相向移动,直至两个焊接半圆板202端面贴合在一起达到轴线重合的状态;两个焊接半圆板202端面贴合在一起的过程中,限位圆杆210逐渐插入限位圆槽211中,第一限位块208表面推动密封杆214在通槽212内滑动,并通过气压作用推动夹持块213移动;两个焊接半圆板202端面贴合在一起后,夹持块213抵压在限位圆杆210表面对限位圆杆210起到限位作用。

38.通过电动伸缩杆206调节焊枪207的位置,使得焊枪207端部贴合到两个管道对接的边缘处;通过转动清理杆221使得清理杆221端面贯穿焊缝;通过外部驱动推动弧形焊接板205带动电动伸缩杆206和焊枪207移动,从而通过焊枪207沿着管道边缘处对两个管道之

间的焊缝进行焊接;弧形焊接板205移动过程中,清理杆221插入焊缝中对未焊接的焊缝进行清理,当焊接快结束时清理杆221接触到已经焊接的部分时会被焊接部分推动从而带动清理杆221、转轴217和端板218转动,扭转弹簧219产生变形。

39.焊接完成后,解除吸附机构4对管道的吸附作用,解除定位机构3对管道的支撑定位,通过反向转动焊接丝杠203驱动两个焊接支架201反向分离,通过反向转动定位丝杠303驱动两个定位支架301反向移动分离,最后通过现有的悬吊装置将焊接好的管道吊离即可。

40.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化;凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1