一种钛及钛合金线材的改径定径设备、方法及钛合金丝与流程

1.本技术涉及钛合金线材加工技术,尤其涉及一种钛及钛合金线材的改径定径设备、方法及钛合金丝。

背景技术:

2.钛及钛合金是一种新型结构材料,具有质量轻、比强度高、耐腐蚀性优异、疲劳强度高等优点,被广泛应用于航空航天,石油化工,生物医学,能源核电等领域。其中的钛合金线材更是航空航天紧固件的主要生产原料。但是钛及钛合金的导热系数小,弹性模量小,摩擦系数大,变形抗力大等特点导致机械加工性能不好,严重影响加工质量和加工效率。

3.目前钛合金线材改径、定径主要是通过热拉拔、热旋锻的方式进行。热拉拔方式采用管式炉加热,需要采用石墨乳对钛及钛合金线材进行润滑,对模具的要求比较苛刻,一旦生产过程不符合清洁生产,生产环境差,线材拉拔过程就极易发生吸氢现象,影响材料的性能。

技术实现要素:

4.本技术第一方面,提供一种钛及钛合金线材的改径定径设备,该设备能够通过系统自动控制对钛及钛合金线材进行改径定径,并根据出口线材数据信息随时对改径定径装置进行调节;采用该设备生产钛及钛合金线材的生产效率高、噪声小、操作简单,并且不易产生品质缺陷。

5.本技术提供一种钛及钛合金线材的改径定径设备,包括:矫直机、感应加热装置、改径定径装置、自动测径装置。

6.矫直机用于对目标线材进行矫直,目标线材为钛线材或者钛合金线材,感应加热装置用于对矫直后的目标线材进行加热,改径定径装置用于对加热后的目标线材进行改径。

7.自动测径装置用于采集改径后的目标线材的数据信息,并将数据信息反馈至改径定径装置。

8.其中,改径定径装置包括:n组辊系和辊系调整装置;n为大于或者等于1的整数;n组辊系用于对加热后的目标线材进行改径;辊系调整装置用于根据数据信息调整n组辊系的改径定径参数。

9.在一种可能的实现方式中,改径定径设备还包括:温控装置,用于确保所述感应加热装置中的温度稳定。

10.在一种可能的实现方式中,感应加热装置采用超高频感应加热设备。

11.在一种可能的实现方式中,每组辊系包括:水平辊和竖直辊;每组辊系使加热后的目标线材的形变量为8%-15%;辊系采用独立电机进行驱动。

12.在一种可能的实现方式中,参数信息包括:水平辊及竖直辊各自的孔径和转速。

13.在一种可能的实现方式中,经改径定径装置改径后的所述改径后目标线材的出口

速度为1m/s-3m/s。

14.在一种可能的实现方式中,目标线材包括:tc4钛合金φ11.5

+0.3

mm的圆盘坯料或tc4钛合金φ9.5

+0.3

mm的圆盘坯料。

15.在一种可能的实现方式中,改径后的目标线材的直径与圆度公差均小于等于0.05mm。

16.在一种可能的实现方式中,数据信息包括:改径后的目标丝材的直径和圆度。

17.本技术第二方面,基于前述第一方面任一所述的钛及钛合金改径定径设备执行的一种钛及钛合金改径定径方法,包括如下步骤:

18.s1:采用矫直机对目标线材进行矫直;所述目标线材为钛线材或者钛合金线材;

19.s2:采用加热设备对s1步骤后形成的矫直后的目标线材进行加热;

20.s3:采用改径定径装置根据改径目标参数,对s2步骤中形成的加热后的目标线材进行改径;

21.s4:采用自动测径装置对改径后的目标线材进行测径,得到数据信息,所述改径定径装置根据所述数据信息调整所述目标参数;

22.其中,所述改径、定径装置包括:n组辊系和辊系调整装置;n为大于或者等于1的整数;所述n组辊系用于根据改径定径参数对所述加热后的目标线材进行改径;所述辊系调整装置用于根据所述数据信息调整n组辊系的改径定径参数,所述辊系调整装置采用独立电机进行驱动。

23.基于本技术第一方面及第二方面任一设备及方法,本技术还提供一种钛合金丝,该钛合金丝由前述一种钛及钛合金线材的改径定径设备及一种钛及钛合金线材的改径定径方法制成。

24.本技术提供的一种钛及钛合金线材的改径定径设备的技术效果如下:

25.通过设置自动测径装置,并将测径数据反馈至辊系装置,实现自动调节辊系参数,实现实时调整改径定径装置,使得生产的钛及钛合金线材金相组织更加细小,力学性能得到提高;采用改径定径装置,使得采用该设备生产钛及钛合金线材的生产环境更为优良,生产效率高、噪声小、操作简单,成品性能更为稳定并且品质优良。

附图说明

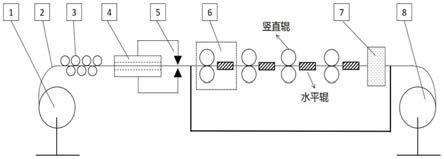

26.图1为本技术一种钛及钛合金线材的改径定径设备结构示意图;

27.图2为本技术一种钛及钛合金线材的改径定径设备坯料(φ9.5mm)的金相组织图;

28.图3为本技术一种钛及钛合金线材的改径定径设备改径(φ6.3mm)的金相组织图。

29.附图标记:1-放线机;2-钛及钛合金线材;3-矫直机;4-感应加热装置;5-温控装置;6-辊系;7-自动测径装置;8-收线机。

具体实施方式

30.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术中的附图1-3,对本技术中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.实施例1

32.本技术实施例提供一种钛及钛合金线材的改径定径设备,可以包括:矫直机、感应加热装置、改径定径装置、自动测径装置。

33.矫直机用于对目标线材进行矫直,目标线材为钛线材或者钛合金线材,感应加热装置用于对矫直后的目标线材进行加热,改径定径装置用于对加热后的目标线材进行改径。

34.自动测径装置用于采集改径后的目标线材的数据信息,并将数据信息反馈至改径定径装置。

35.其中,改径定径装置包括:n组辊系和辊系调整装置;n为大于或者等于1的整数;n组辊系用于根据改径定径参数信息对加热后的目标线材进行改径;辊系调整装置用于根据数据信息调整n组辊系的参数信息。

36.在一种可能的实现方式中,改径定径设备还包括:温控装置,用于确保感应加热装置中的温度稳定。

37.在一种可能的实现方式中,感应加热装置采用超高频感应加热设备,能够大大缩短加热时间。

38.在一种可能的实现方式中,每组辊系包括:水平辊和竖直辊;每组辊系使加热后的目标线材的形变量为8%-15%;辊系采用独立电机进行驱动。

39.在一种可能的实现方式中,参数信息包括:水平辊及竖直辊各自的孔径和转速。

40.在一种可能的实现方式中,经改径定径装置改径后的所述改径后目标线材的出口速度为1m/s-3m/s。

41.在一种可能的实现方式中,目标线材包括:tc4钛合金φ11.5

+0.3

mm的圆盘坯料或tc4钛合金φ9.5

+0.3

mm的圆盘坯料。

42.在一种可能的实现方式中,改径后的目标线材的直径与圆度公差均小于等于0.05mm。

43.在一种可能的实现方式中,数据信息包括:改径后的目标丝材的直径和圆度。

44.实施例2

45.基于实施例1中提供的任一种钛及钛合金线材的改径定径设备,本技术还提供一种钛及钛合金线材改径定径方法,该方法可以包括如下步骤:

46.s1:采用矫直机对目标线材进行矫直;所述目标线材为钛线材或者钛合金线材;

47.s2:采用加热设备对s1步骤后形成的矫直后的目标线材进行加热;

48.s3:采用改径定径装置根据改径目标参数,对s2步骤中形成的加热后的目标线材进行改径;

49.s4:采用自动测径装置对改径后的目标线材进行测径,得到数据信息,所述改径定径装置根据所述数据信息调整所述目标参数;

50.其中,所述改径、定径装置包括:n组辊系和辊系调整装置;n为大于或者等于1的整数;所述n组辊系用于根据改径定径参数对所述加热后的目标线材进行改径;所述辊系调整装置用于根据所述数据信息调整n组辊系的改径定径参数,所述辊系调整装置采用独立电机进行驱动。

51.实施例3

52.在实际应用中,可以应用前述实施例中任一种钛及钛合金线材的改径定径设备及方法,加工成品线材。作为一种示例,本实施例提供一种可选的实施方式,可以用于将如前述实施例所述的目标线材为tc4钛合金φ11.5

+0.3

mm的圆盘坯料,其单重200kg,定径至φ11

+0.05

mm的成品线材。

53.该实施方式可以包括以下处理过程:

54.(1)将经过热加工的φ11.5mm的圆盘坯料通过放线机进行放料。

55.(2)七辊矫直机对圆盘坯料进行预矫直后,进入超高频感应加热设备。

56.其中,七辊矫直机可以是前述实施例中的矫直机的一种可选的实施方式。

57.(3)超高频感应加热设备对矫直后的tc4钛合金线材进行加热,线材表面呈亮红色,温控装置显示超高频感应加热设备内的tc4钛合金线材的加热温度为800℃,满足工艺要求。

58.(4)前导位将加热好的线材输送至改径定径装置中的第一组平、竖辊系,其中,改径定径装置中本次定径的变形量设置在8%左右,改径定径装置可以由两组平、竖辊系组成,其加工速度可以为1.3m/s。

59.其中,前导位用于确保线材顺利由超高频感应加热设备输送至改径定径装置。前导位位于超高频感应加热设备和改径定径装置之间。

60.(5)自动测径装置对改径后的线材进行测量,显示x轴的数据在11.0~11.02mm,y轴数据为11.0~11.03mm进行波动,满足加工要求。

61.其中,加工要求即成品线材定径至φ11

+0.05

mm。

62.(6)加工完成后,后导位将线材导至收线机8,冷却后进入下一工序。

63.其中,后导位用于确保线材顺利由改径定径装置输送至收线机。后导位位于改径定径装置和收线机之间。

64.实施例4

65.在实际应用中,可以应用前述实施例中任一种钛及钛合金线材的改径定径设备及方法,加工成品线材。作为一种示例,本实施例提供一种可选的实施方式,可以用于将如前述实施例所述的目标线材为tc4钛合金φ9.5

+0.3

mm的圆盘坯料,其单重180kg,定径至φ6.3

+0.05

mm的成品线材。

66.该实施方式可以包括以下处理过程:

67.(1)将经过热加工的φ9.5mm的圆盘坯料通过放线机进行放料。

68.(2)七辊矫直机对圆盘坯料进行预矫直后,进入超高频感应加热设备。

69.其中,七辊矫直机可以是前述实施例中的矫直机的一种可选的实施方式。

70.(3)超高频感应加热设备对矫直后的tc4钛合金线材进行加热,线材表面呈亮暗红色,温控装置显示超高频感应加热设备内的tc4钛合金线材的加热温度为750℃,满足工艺要求。

71.(4)前导位将加热好的线材输送至改径定径装置中的第一组平、竖辊系,其中,改径定径装置中本次定径的变形量设置在56%左右,改径定径装置可以由八组平、竖辊系组成,其加工速度可以为2.0m/s。

72.其中,前导位用于确保线材顺利由超高频感应加热设备输送至改径定径装置。前导位位于超高频感应加热设备和改径定径装置之间。

73.(5)自动测径装置对改径后的线材进行测量,显示x轴的数据在6.3~6.33mm,y轴数据为6.3~6.33mm进行波动,满足加工要求。

74.其中,加工要求即成品线材定径至φ6.3

+0.05

mm。

75.(6)加工完成后,后导位将线材导至收线机8,冷却后进入下一工序。

76.其中,后导位用于确保线材顺利由改径定径装置输送至收线机。后导位位于改径定径装置和收线机之间。

77.对线材的力学性能和金相组织进行进行评价,金相组织更加细小,力学性能有所提高,完成满足产品性能要求。

78.线材进行改径前后的力学性能对比如下表所示:

[0079] rm/mparp0.2/mpaa/%z/%坯料(φ9.5mm)105391220.053.4改径(φ6.3mm)112397016.643.1

[0080]

线材进行改径前后的金相组织的对比如图2-3所示。

[0081]

本技术的有益效果:

[0082]

在本技术实施例中,通过设置自动测径装置,并将测径数据反馈至辊系装置,实现自动调解辊系参数,实现时时调整改径定径装置,致使生产的钛及钛合金线材金相组织更加细小,力学性能有所提高;通过设置改径定径装置,使得采用该设备生产钛及钛合金线材的生产环境更为优良,相较于采用热拉拔、热旋锻工艺的生产方式,本技术实施例提供的生产效率高、噪声小、操作简单,成品性能更为稳定并且品质优良。

[0083]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1