一种分配阀体密集异面交错油孔加工模具及加工方法与流程

1.本发明涉及阀体有空加工技术领域,特别涉及一种分配阀体密集异面交错油孔加工模具及加工方法。

背景技术:

2.阀环体是大型液压打桩锤关键的零件,最大外径1980mm,高度1290mm,重量18.7吨,属于大型分配阀体零件;其内部交错油孔最多可达二十多个,直径φ40mm~φ120mm不等,最长孔深960mm,长径比达24倍,各孔系相互贯通、内部交汇、空间结构紧凑,其中任意一个油孔的加工偏差都会造成阀体整体报废,加工过程中各斜孔的空间位置和角度必须严格控制,加工难度大。

技术实现要素:

3.本发明的目的是克服现有技术的不足,提供一种分配阀体密集异面交错油孔加工模具及加工方法,保证空间位置及角度精度,解决阀环体复杂油路加工难题。

4.本发明所采用的技术方案是:一种分配阀体密集异面交错油孔加工模具,包括模具本体,模具本体下部设置为与阀环体上定位沉孔相匹配的安装柱,上部设置为与安装柱同心且外径大于安装柱的定位圆板,定位圆板外缘上在同一直径的两端对应设置有一组u形定位槽,定位圆板一侧设置从定位圆板上表面向下侧安装柱倾斜的斜切面,斜切面中部设置有轴线与斜切面垂直的引导孔,引导孔轴线方向与待加工油孔轴线方向一致,引导孔为盲孔。

5.一种分配阀体密集异面交错油孔加工方法,具体步骤为:步骤一:阀环体本体精车后,以上端外止口为加工基准面,根据油孔位置,通过数控机床先在阀环体上端面加工若干定位沉孔,再根据油孔倾斜方向,在定位沉孔周围加工与模具本体两侧u形定位槽相对应的安装孔;步骤二:根据阀环体待加工的油孔数量和油孔的倾斜方向,选取相应数量的模具本体;步骤三:将一个模具本体置于要加工的定位沉孔内,模具本体下端面与定位沉孔底部接触,模具本体定位圆板下端面与阀环体上端面接触,旋转调整模具本体,使得模具本体的引导孔与待加工油孔方向一致,模具本体的u形定位槽与相应的阀环体上的连接孔也对应,通过螺栓插入u形定位槽和连接孔,将模具本体固定压紧;步骤四:调整数控机床加工钻头角度与模具本体的引导孔角度一致,钻头通过引导孔定位导向进行钻斜孔加工,完成一次加工过程;步骤五:重新选用相应的新模具本体,按照上述步骤,完成其余交错油孔的加工。

6.具体的,所述的定位沉孔周围的安装孔下部为螺孔,上部为销孔,加工时先加工出螺孔,再将螺孔上部加工为销孔。

7.由于采用如上所述的技术方案,本发明具有如下优越性:

本发明的模具本体的设置,模具本体两侧u形定位槽帮助模具本体快速定位,引导孔设置为盲孔,钻孔时由模具本体的引导孔向阀环体过渡,保证加工精度,且能够验证数控程序正确性,钻孔前通过模具本体与程序的相互验证,避免了由于数控程序错误导致斜孔位置及角度偏差等问题,提高加工效率。

附图说明

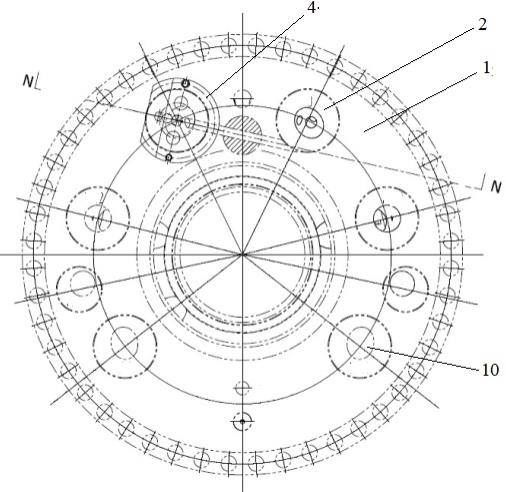

8.图1是本发明在使用时的俯视示意图。

9.图2是图1的n-n的剖视示意图。

10.图3是本发明的模具本体的示意图。

11.图4是图3的a-a方向的剖视图。

12.图5是本发明阀环体上定位沉孔及连接孔的分布示意图。

13.图6是本发明的阀环体的示意图。

14.图7是本发明的阀环体内部示意图。

15.图中:1-阀环体,2-定位沉孔,3-安装孔,4-模具本体,5-安装柱,6-定位圆板,7-u形定位槽,8-斜切面,9-引导孔,10-油孔。

具体实施方式

16.下面结合附图及实施例对本发明作进一步解释说明,不能以此限定本发明的保护范围,公开本发明的目的旨在保护本发明范围内的一切技术改进。

17.结合附图1-7的一种分配阀体密集异面交错油孔加工模具,包括模具本体4,模具本体4下部设置为与阀环体上定位沉孔2相匹配的安装柱5,上部设置为与安装柱5同心且外径大于安装柱5的定位圆板6,定位圆板6外缘上在同一直径的两端对应设置有一组u形定位槽7,定位圆板6一侧设置从定位圆板6上表面向下侧安装柱5倾斜的斜切面8,斜切面8中部设置有轴线与斜切面8垂直的引导孔9,引导孔9轴线方向与待加工油孔10轴线方向一致,引导孔9为盲孔。

18.一种分配阀体密集异面交错油孔加工方法,具体步骤为:步骤一:阀环体1本体精车后,以上端外止口为加工基准面,根据待加工油孔10位置,通过数控机床先在阀环体1上端面加工若干定位沉孔2,再根据油孔10倾斜方向,在定位沉孔2周围加工与模具本体4两侧u形定位槽7相对应的安装孔3;安装孔3下部为螺孔,上部为销孔,加工时先加工出螺孔,再将螺孔上部加工为销孔。

19.步骤二:根据阀环体1待加工的油孔10数量和油孔10的倾斜方向,选取相应数量的模具本体4。

20.步骤三:将一个模具本体4置于要加工的定位沉孔2内,模具本体4下端面与定位沉孔2底部接触,模具本体4定位圆板6下端面与阀环体1上端面接触,旋转调整模具本体4,使得模具本体4的引导孔9与待加工油孔10方向一致,模具本体4的u形定位槽7与相应的阀环体1上的连接孔也对应,通过螺栓插入u形定位槽7和连接孔,将模具本体4固定压紧。

21.步骤四:调整数控机床加工钻头角度与模具本体4的引导孔9角度一致,钻头通过引导孔9定位导向进行钻斜孔加工,完成一次加工过程。

22.步骤五:重新选用相应的新模具本体4,按照上述步骤,完成其余交错油孔10的加

工。

23.本发明未详述部分为现有技术。

24.为了公开本发明的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本发明旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

技术特征:

1.一种分配阀体密集异面交错油孔加工模具,其特征在于,包括模具本体,模具本体下部设置为与阀环体上定位沉孔相匹配的安装柱,上部设置为与安装柱同心且外径大于安装柱的定位圆板,定位圆板外缘上在同一直径的两端对应设置有一组u形定位槽,定位圆板一侧设置从定位圆板上表面向下侧安装柱倾斜的斜切面,斜切面中部设置有轴线与斜切面垂直的引导孔,引导孔轴线方向与待加工油孔轴线方向一致,引导孔为盲孔。2.一种使用权利要求1所述的分配阀体密集异面交错油孔加工模具的加工方法,其特征在于,具体步骤为:步骤一:阀环体本体精车后,以上端外止口为加工基准面,根据油孔位置,通过数控机床先在阀环体上端面加工若干定位沉孔,再根据油孔倾斜方向,在定位沉孔周围加工与模具本体两侧u形定位槽相对应的安装孔;步骤二:根据阀环体待加工的油孔数量和油孔的倾斜方向,选取相应数量的模具本体;步骤三:将一个模具本体置于要加工的定位沉孔内,模具本体下端面与定位沉孔底部接触,模具本体定位圆板下端面与阀环体上端面接触,旋转调整模具本体,使得模具本体的引导孔与待加工油孔方向一致,模具本体的u形定位槽与相应的阀环体上的连接孔也对应,通过螺栓插入u形定位槽和连接孔,将模具本体固定压紧;步骤四:调整数控机床加工钻头角度与模具本体的引导孔角度一致,钻头通过引导孔定位导向进行钻斜孔加工,完成一次加工过程;步骤五:重新选用相应的新模具本体,按照上述步骤,完成其余交错油孔的加工。3.根据权利要求2所述的分配阀体密集异面交错油孔加工方法,其特征在于:所述的定位沉孔周围的安装孔下部为螺孔,上部为销孔,加工时先加工出螺孔,再将螺孔上部加工为销孔。

技术总结

本发明介绍了一种分配阀体密集异面交错油孔加工模具及加工方法,步骤一:根据油孔位置,通过数控机床先在阀环体上端面加工若干定位沉孔,和安装孔;步骤二:根据阀环体待加工的油孔数量和油孔的倾斜方向,选取相应数量的模具本体;步骤三:将一个模具本体置于要加工的定位沉孔内,将模具本体固定压紧;步骤四:钻头通过引导孔定位导向进行钻斜孔加工,完成一次加工过程。本发明的模具本体两侧U形定位槽帮助模具本体快速定位,引导孔设置为盲孔,钻孔时由模具本体的引导孔向阀环体过渡,保证加工精度,且能够验证数控程序正确性,钻孔前通过模具本体与程序的相互验证,避免了由于数控程序错误导致斜孔位置及角度偏差等问题,提高加工效率。工效率。工效率。

技术研发人员:成高峰 张雁 王智敏 徐侠剑 赵军 郭杰 梁志理 刘延民

受保护的技术使用者:中信重工机械股份有限公司

技术研发日:2022.02.28

技术公布日:2022/6/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1