一种连续纤维增强陶瓷基复合材料外螺纹多刃磨削方法与流程

1.本发明涉及一种连续纤维增强陶瓷基复合材料外螺纹多刃磨削方法,特别涉及一种高硬度、高耐磨性、非均质和各向异性连续纤维增强陶瓷基复合材料多刃外螺纹磨削方法,属于复合材料机械加工领域。

背景技术:

2.近年来,连续纤维增强陶瓷基复合材料螺纹连接件因具有良好的耐高温和抗氧化性能,而广泛应用于航天飞行器防热部件的连接中,但因连续纤维增强陶瓷基复合材料具有典型的非均质和各向异性等特点,致使连续纤维增强陶瓷基复合材料螺纹连接件在加工过程中牙型保持率低、效率低,严重制约航天飞行器防热部件间的连接可靠性。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术的不足,提供了一种连续纤维增强陶瓷基复合材料外螺纹多刃磨削方法,可以实现连续纤维增强陶瓷基复合材料外螺纹的高精度、高效益和低损伤磨削加工,不仅提高了螺纹连接产品的表面完整性及产品的性能,并且达到了降本增效的效果。

4.本发明目的通过以下技术方案予以实现:

5.一种连续纤维增强陶瓷基复合材料外螺纹多刃磨削方法,包括:

6.制备连续纤维增强陶瓷基复合材料外螺纹多刃刀具;

7.利用刀具,采用变转速、变进给、变径向步距的螺纹铣刀路粗加工外螺纹;

8.在粗加工外螺纹的基础上精加工外螺纹,直到外螺纹加工后,检测合格。

9.优选的,所述制备连续纤维增强陶瓷基复合材料外螺纹多刃刀具的方法为:将金刚砂电镀至k10材质的硬质合金刀体上。

10.优选的,粗加工外螺纹的切削用量为:螺旋铣刀路按照外螺纹的螺距编程;并将整个磨削过程分为余量去除与螺纹成形两个阶段,余量去除阶段的刀路数为6-13,转速为1500-2500r/min,进给速度为1000-1500mm/min,径向步距为0.1-0.2mm;螺纹成形阶段的刀路数为2-4,转速为2000-3000r/min,进给速度为500-1000mm/min,径向步距为0.01-0.02mm。

11.优选的,精加工外螺纹的切削用量为:螺旋铣刀路按照外螺纹的螺距编程,刀路数为1-4,转速为3000-4000r/min,进给速度为300-800mm/min,径向步距为0.001-0.002mm。

12.优选的,将165~175#目数的金刚砂电镀至k10材质的硬质合金刀体上制成刀具。

13.优选的,所述刀具,根据螺纹牙型、螺纹尺寸、螺距规格、螺纹精度、螺纹有效长度,计算螺纹的基本大径、螺距、外螺纹基本中径、基本小径、原始三角形高度,通过试验后,确定刀具的刀尖圆角、刀刃小径、刀刃大径。

14.优选的,刀具的刀刃采用干式磨削加工方式加工工件。

15.一种连续纤维增强陶瓷基复合材料外螺纹加工系统,包括车床,以及上述的刀具,

将刀具安装在车床上,采用上述的外螺纹多刃磨削方法进行加工。

16.优选的,在螺纹加工过程中,刀路按照外螺纹的螺距编程。

17.利用上述外螺纹多刃磨削方法制备的连续纤维增强陶瓷基复合材料工件。

18.本发明相比于现有技术具有如下有益效果:

19.(1)本发明通过制备一种连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具,通过对加工的工艺参数进行了变转速、变进给和变径向步距的优化,使所制备的刀具与连续纤维增强陶瓷基复合材料产品的外螺纹具有有更高的匹配性,避免了切削力对外螺纹螺牙的损伤。

20.(2)本发明通过优化多刃刀具外螺纹磨削加工工艺,并进一步提高了表面完整性及产品的性能。

21.(3)本发明根据理论与试验数据优化刀具的材料、结构参数,使得刀具的整体结构为微型设计,并且刀具上的每一个刀刃均可磨削外螺纹,多刃磨削加工模式大大提高了生产效率,同时,大幅减少了加工成本。

附图说明

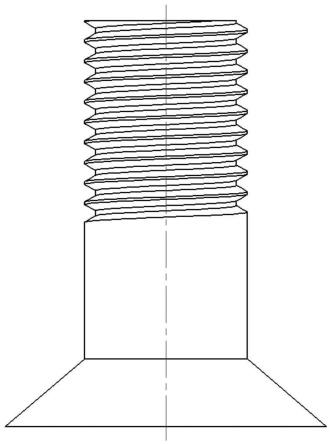

22.图1连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具。

23.图2m12

×

1.5-6g连续纤维增强陶瓷基复合材料外螺纹结构件。

具体实施方式

24.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步详细描述。

25.实施例1:

26.一种连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具及工艺方法,即一种连续纤维增强陶瓷基复合材料外螺纹多刃磨削方法,包括:

27.步骤(一)、设计并制造连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具;

28.步骤(二)、利用步骤(一)制备的连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具,根据连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削加工工艺粗加工螺纹;同时,对整个磨削过程采用变转速、变进给和变径向步距的刀路设计方法;

29.步骤(三)、利用步骤(一)制备的连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具,在步骤二粗加工外螺纹的基础上根据连续纤维增强陶瓷基复合材料外螺纹高效磨削加工工艺精加工螺纹,并利用螺纹环规进行检测至合格。

30.在上述一种连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具及工艺,步骤(一)首先,外螺纹多刃高效磨削刀具的材料选定。根据连续纤维增强陶瓷基复合材料特性,选取磨削刀具刀体材料为k10材质的硬质合金;为满足微型刀具的结构以及刀具的超高精度,选取将一定目数的金刚砂通过电镀工艺镶嵌在磨削刀具刀刃上。其次,外螺纹多刃高效磨削刀具的结构参数设计。根据螺纹牙型、螺纹尺寸、螺距规格、螺纹精度以及螺纹有效长度等需求,计算螺纹的基本大径d、基本中经d2、基本小径d1等理论数据;结合实际加工工艺,确定刀具的刀具总长、刀具刃数、刀尖圆角、刀刃宽度、刀柄直径、刀刃的小径、刀刃的大径、刀刃角度等结构参数。

31.在上述一种连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具及工艺,步骤(二)外螺纹磨削粗加工的切削用量为:直线插补内公差与外公差均为0.01mm,外螺纹螺旋铣刀路按照外螺纹的螺距、旋向等需求编程。加工坐标系设定:以螺纹基本大径外圆分中,设置为x0、y0,以磨削刀具靠近主轴一侧的第一个刀刃设为z0,将整个磨削过程分为余量去除与螺纹成形两个阶段并采取变转速、变进给和变径向步距的刀路设计方法,余量去除阶段的刀路数为6-13,转速为1500-2500r/min,进给速度为1000-1500mm/min,径向步距为0.1-0.2mm。螺纹成形阶段的刀路数为2-4,转速为2000-3000r/min,进给速度为500-1000mm/min,径向步距为0.01-0.02mm。

32.在上述一种连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具及工艺方法,步骤(三)所述的外螺纹磨削精加工的切削用量为:直线插补内公差与外公差均为0.001mm,外螺纹螺旋铣刀路按照外螺纹的螺距、旋向等需求编程,刀路数为1-4,转速为3000-4000r/min,进给速度为300-800mm/min,径向步距为0.001-0.002mm。

33.实施例2:

34.加工对象为连续纤维增强陶瓷基复合材料m12

×

1.5-6g外螺纹产品。

35.(1)设计并制备连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具。首先,连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具的材料设计。连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具的材料设计分为刀体材料和刀刃材料两部分。刀体的设计是基于连续纤维增强陶瓷基复合材料高硬度、耐高温的特性,连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具刀体材料选择硬质合金,牌号选择iso标准k类硬质合金,代号k10。刀刃的设计是基于产品的干式磨削加工方式,并且刀具的整体结构为微型设计,连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具刀刃的材料选择为耐磨性好和抗高温强的金刚砂,金刚砂目数选择为170#。以硬质合金作为基质金属,金刚砂作为硬质微粒,通过复合电镀的加工工艺在连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具刀体上形成耐磨性复合镀层刀刃。其次,连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具的结构设计。根据螺纹牙型、螺纹尺寸、螺距规格、螺纹精度以及螺纹有效长度等需求,计算螺纹的基本大径d=15、螺距p=1.5,外螺纹基本中径d2=11.026、基本小径d1=10.376,原始三角形高度h=1.299等尺寸计算,并根据现有设备、零配件、加工工艺、参数,从加工效率、螺纹表面完整性、产品性能等方面综合统筹,进行了一系列试验,得出刀具的刀尖圆角ra=0.11mm,刀刃小径φa=9.86mm,刀刃大径φb=12mm三个主要关键结构参数,其余结构参数为刀具总长lb=50mm、刀具刃数=5、刀刃宽度la=1.5mm、刀柄直径φc=6mm、刀刃角度θ

°

=60

°

。如图1所示。

36.(2)利用连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具,根据外螺纹磨削工艺粗加工螺纹,切削用量为:直线插补内公差与外公差均为0.01mm,螺旋铣刀路按照外螺纹的螺距编程,旋转方向为右旋。加工坐标系设定:以螺纹基本大径外圆分中,设置为x0、y0,以磨削刀具靠近主轴一侧的第一个刀刃设为z0。因整个外螺纹粗加工过程为干式磨削,将整个磨削过程分为余量去除与螺纹成形两个阶段,采取变转速、变进给和变径向步距的刀路设计方法。针对连续纤维增强陶瓷基复合材料m12

×

1.5-6g外螺纹产品,进行了螺纹表面完整性和产品性能对比一系列试验,获得了转速、进给和径向步距三者的最佳参数匹配。余量去除阶段的刀路数为8,转速为2000r/min,进给速度为1200mm/min,径向步距为0.1mm。

螺纹成形阶段的刀路数为2,转速为2300r/min,进给速度为800mm/min,径向步距为0.01mm。

37.(3)利用连续纤维增强陶瓷基复合材料外螺纹多刃高效磨削刀具,根据外螺纹磨削工艺精加工螺纹,切削用量为:直线插补内公差与外公差均为0.001mm,螺旋铣刀路按照外螺纹的螺距编程,旋转方向为右旋,刀路数为2,转速为3500r/min,进给速度为400mm/min,径向步距为0.002mm,直至加工后检测合格,如图2所示。

38.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

39.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1