一种涡轮泵轴系锁片锁紧螺母自动拧紧方法与流程

1.本技术涉及螺母自动拧紧的技术领域,特别是一种涡轮泵轴系锁片锁紧螺母自动拧紧方法,针对轴上内孔有花键、装配后用锁片锁紧的装配精度要求高、拧紧扭矩为700n.m~1400n.m的轴系锁紧螺母的自动拧紧装配工艺方法。

背景技术:

2.涡轮泵作为液体火箭发动机的推进剂供应系统的重要部件,已在新一代液氧煤油火箭发射中得到成功应用。涡轮泵的涡轮泵轴外螺纹连接有锁紧螺母,锁紧螺母的端部开设有锁紧槽,涡轮泵轴外开设有卡槽,卡槽内设置有锁片,同时锁片卡设于锁紧槽内,涡轮泵轴端部的内部中空,且涡轮泵轴的额内壁设置有轴内花键。

3.目前,液氧煤油发动机涡轮泵现有的装配过程,主要依托熟练技师辅以相应工装,以手工边装配边检测方式进行生产。虽然该生产方式能够最大程度的保证产品质量,但针对拧紧扭矩大、装配精度要求高的轴系锁片锁紧螺母,工人手工装配中存在拧紧劳动强度大、易偏斜、锁片不易锁紧、装配一致性不易保证等问题,导致装配过程经常反复,难以满足常规运载火箭更高密度发射的需求。通过涡轮泵螺纹件自动拧紧装配技术研究,可实现轴系锁紧螺母自动拧紧,降低工人的劳动强度,提高涡轮泵装配效率及质量一致性,解决当前装配过程中存在的瓶颈问题。

技术实现要素:

4.本发明解决的技术问题是:克服现有技术的不足之处,公开了一种涡轮泵轴系锁片锁紧螺母自动拧紧方法,设计多用途的零件专用转接工装和专用止动工装,编制扭矩控制及转角控制程序,实现轴系螺母自动拧紧,降低工人的劳动强度,提高涡轮泵装配效率及质量一致性,为涡轮泵轴系螺母装配提供一种全新工艺方法。

5.本技术采用如下的技术方案:

6.一种涡轮泵轴系锁片锁紧螺母自动拧紧方法,包括以下步骤:

7.将锁片装入涡轮泵的涡轮泵轴的卡槽内,将锁紧螺母套设于涡轮泵轴外侧,锁片顶端的锁耳紧贴卡槽外壁且位于轴系螺母的内侧;

8.将转接工装与锁紧螺母连接、止动工装与涡轮泵轴连接,转接工装带动锁紧螺母一同转动,止动工装使涡轮泵轴不会跟随转接工装转动;

9.目标拧紧扭矩为a-(a+b),设定驱动转接工装以cn.m的拧紧扭矩转动, a≤c《(a+b),扭矩为cn.m时,转接工装停止转动;

10.确定锁片的锁耳与锁紧槽的相对位置是否一致,若位置一致,使锁耳变形将锁耳卡入锁紧螺母的锁紧槽内,若位置不一致,再次驱动转接工装转动,转角依次增加0.5

°‑

1.5

°

,直到锁片的锁耳与锁紧槽的相对位置达到一致,此时扭矩为d n.m,d≤a+bn.m,将锁耳用冲击法敲入螺母锁紧槽内锁紧,若锁片的锁耳与锁紧槽的未正对,扭矩就已到达a+bn.m,停止自动拧紧,更换。

11.优选的,设定驱动转接工装以cn.m的拧紧扭矩转动,a=c。

12.所述转接工装的端部设置有多个圆柱销,锁紧螺母的端部开设有定位孔,圆柱销与定位孔一一对应。

13.所述止动工装的外壁设置有外花键,外花键与涡轮泵轴内壁的内花键相适配。

14.所述止动工装的外壁设置有定位台阶,定位台阶位于外花键的端部,且定位台阶的外径大于内花键的内径。

15.所述止动工装和转接工装的端部设置有壳体,止动工装与壳体固定连接,转接工装与壳体转动连接。

16.所述转接工装连接有带动自身转动的拧紧装置,拧紧装置包括第一齿轮和第二齿轮,第一齿轮连接于转接工装位于壳体内部分的外壁,第二齿轮转动连接于壳体内,且第二齿轮与第一齿轮啮合,第二齿轮连接有驱动第二齿轮转动的驱动件。驱动件可以为拧紧轴或拧紧枪。

17.所述止动工装包括止动件和第一拧紧件,止动件的端部设置有第二四方接口,第一拧紧件套设于第二四方接口外;第一拧紧件与壳体固定连接。

18.所述转接工装包括转接件和第二拧紧件,转接件的端部设置有第一四方接口,第二拧紧件插设于第一四方接口内;第一齿轮连接于第二拧紧件的外壁。

19.所述圆柱销与定位孔径向间隙0.2mm~0.3mm,轴向定位尺寸5mm~10 mm。

20.所述外花键与内花键尺寸一致,装配间隙单边0.3mm~0.5mm。

21.综上所述,本技术至少包括以下有益技术效果:

22.(1)本发明通过设计转接工装,通过扭矩控制及转角控制,实现锁紧螺母自动拧紧,该装配方法解决了当前涡轮泵轴系螺母装配中存在的施力不均易损伤零件、轴系跳动量超差、装配一致性不易保证、工人劳动强度大等问题,保证了产品的最终装配扭矩、尺寸精度、锁紧要求和装配质量。

23.(2)本发明实现了轴系螺母自动拧紧,相比现有的工人手工使用扭矩扳手拧紧装配方法,实现精准均匀施力,同时控制转角和扭矩,装配效率提升50%,大幅降低了工人劳动强度,提升了装配质量。

24.(3)本发明通过自动拧紧装置精准控制螺母的扭矩和转角,保证锁紧位置准确,避免过拧紧及反复拆装的问题,保证扭矩符合要求。

附图说明

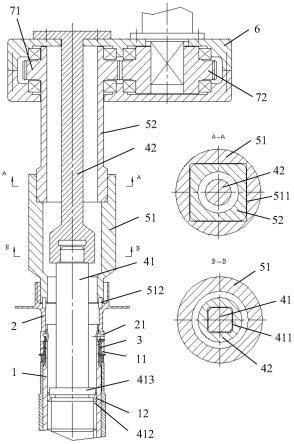

25.图1是本发明实施例提供的涡轮泵轴系锁片锁紧螺母装配示意图。

26.图2是本发明实施例提供的涡轮泵轴装锁片的结构图。

27.附图标记说明:1、涡轮泵轴;11、卡槽;12、内花键;

28.2、锁紧螺母;21、锁紧槽;22、定位孔;

29.3、锁片;

30.41、止动件;411、第二四方接口;412、外花键;413、定位台阶;42、第一拧紧件;

31.51、转接件;511、第一四方接口;512、圆柱销;52、第二拧紧件;

32.6、壳体;

33.71、第一齿轮;72、第二齿轮。

具体实施方式

34.下面结合附图和具体实施例对本技术作进一步详细的描述:

35.本技术实施例公开一种涡轮泵轴系锁片锁紧螺母自动拧紧方法。

36.参照图1和图2,一种涡轮泵轴系锁片锁紧螺母自动拧紧方法,针对涡轮泵轴1系螺母装配结构特点,设计出刚度较好、多用途的零件专用转接工装、专用止动工装和专用的自动拧紧装置,既能满足锁紧螺母2自动拧紧,同时又能可靠定位避免装配过程施力不均造成倾斜和安全隐患,保证产品的最终拧紧扭矩、装配尺寸精度及锁紧满足要求;

37.参照图1,首先将锁片3装入涡轮泵轴1台上,并使锁片3卡入卡槽11 内,然后将锁紧螺母2手动装入涡轮泵轴1的外螺纹上,锁片3顶端的锁耳紧贴卡槽11外壁且位于轴系螺母的内侧;再将转接工装与锁紧螺母2连接、止动工装与涡轮泵轴1连接;将自动拧紧装置接口一与止动工装手动对接定位后锁紧自动拧紧装置确保位置不变,启动自动拧紧程序,自动拧紧装置接口二自动与转接工装接口二对接定位,实现轴与锁紧螺母2自动拧紧,保证扭矩满足要求,查看锁片3的锁耳与螺母锁紧槽21的相对位置是否一致,若位置一致,直接将锁耳用冲击法敲入螺母锁紧槽21内,若位置不一致,编制扭矩与转角控制程序,多次启动自动拧紧程序,每次转角增加1

°

,直到锁片3的锁耳与螺母锁紧槽21的相对位置达到一致,同时扭矩值也满足要求后,将锁耳用冲击法敲入螺母锁紧槽21内锁紧。具体步骤如下:

38.(1)将锁片3装入涡轮泵轴1台上,且锁片3位于卡槽11内,将锁紧螺母2装入涡轮泵轴1的外螺纹上,保证锁片3端面与轴端面贴合,锁耳不高出涡轮泵轴1的外螺纹面,锁片3顶端的锁耳紧贴卡槽11外壁且位于轴系螺母的内侧;

39.(2)将转接工装与锁紧螺母2连接、止动工装与涡轮泵轴1连接;具体的,止动工装包括止动件41和第一拧紧件42,止动件41的端部设置有第二四方接口411,第二四方接口411为外四方接口,第一拧紧件42套设于第二四方接口411内;第一拧紧件42与壳体6固定连接;转接工装包括转接件51和第二拧紧件52,转接件51的端部设置有第一四方接口511,第一四方接口511 为内四方接口,第二拧紧件52插设于第一四方接口511内;第一拧紧件42和第二拧紧件52的端部设置有壳体6,第一拧紧件42穿过壳体6并与壳体6固定连接,第二拧紧件52同轴套设于第一拧紧件42外侧,且第二拧紧件52与壳体6转动连接,第二拧紧件52连接有带动自身转动的拧紧装置,拧紧装置包括第一齿轮71和第二齿轮72,第一齿轮71连接于第二拧紧件52位于壳体6内部分的外壁,第二齿轮72转动连接于壳体6内,第二齿轮72与第一齿轮 71啮合,第二齿轮72连接有驱动第二齿轮72转动的驱动件;止动件41的外壁设置有外花键412,外花键412与涡轮泵轴1内壁的内花键12相适配,止动件41的外壁设置有定位台阶413,定位台阶413位于外花键412的端部,且定位台阶413的外径大于内花键12的内径;转接件51的端部设置有多个圆柱销512,锁紧螺母2的端部开设有定位孔22,圆柱销512与定位孔22一一对应;将转接件51底部的圆柱销512插入锁紧螺母2的定位孔22内;将止动件41的端部装入涡轮泵轴1内,外花键412与内花键12配合定位,同时定位台阶413卡设于内花键12的顶部,即完成转接工装与锁紧螺母2的连接、止动工装与涡轮泵轴1的连接;

40.(3)编制扭矩控制拧紧程序,本实施例中,按扭矩要求设置螺纹件拧紧扭矩值,以拧紧扭矩要求为720~950n.m为例,设置拧紧上限扭矩为950n.m,设置拧紧目标扭矩为725n.m,设置拧紧下限扭矩为720n.m;

41.(4)将第一拧紧件42插设于止动件41顶部的第二四方接口411内,进行对接定位,

第二拧紧件52自动与转接件51的第一四方接口511进行对接定位;

42.(5)启动拧紧装置,驱动件带动第二齿轮72转动,第二齿轮72带动第一齿轮71转动,第一齿轮71带动第二拧紧件52、转接件51和锁紧螺母2转动,而涡轮泵轴1、止动件41、第一拧紧件42与壳体6之间相对没有转动,随着锁紧螺母2的转动,实现涡轮泵轴1与轴端螺母的拧紧;具体的,转接件51以cn.m的拧紧扭矩转动,目标拧紧扭矩为an.m+b n.m,a≤c《(a+b),扭矩到达cn.m时,本实施例中c为725n.m,转接工装停止转动;

43.(6)确定锁片3的锁耳与锁紧槽21的相对位置是否一致,若位置一致,将锁耳用冲击法敲入螺母锁紧槽21内锁紧,若位置不一致,再次驱动转接工装转动,每次转角增加1

°

,直到锁片3的锁耳与锁紧槽21的相对位置达到一致,此时扭矩为d n.m,d≤a+bn.m,即在本实施例中,若d≤950n.m,将锁耳用冲击法敲入螺母锁紧槽21内锁紧,若锁片3的锁耳与锁紧槽21未达到正对状态,扭矩就已到达a+bn.m(950n.m),停止自动拧紧,更换另外的锁紧螺母2重新进行拧紧,即重复步骤(3)-(6)。

44.参照图1,本实施例中,步骤(2)中,转接件51设置十个圆柱销512,十个圆柱销512中心距与锁紧螺母2十个定位孔22中心距尺寸一致,圆柱销 512与定位孔22径向间隙0.2mm~0.3mm,轴向定位尺寸5mm~10mm,转接件51的十个圆柱销512装入轴系螺母的十个定位孔22中定位,转接件51 连接有圆柱销512的缎面与锁紧螺母2设置定位孔22的端面贴合定位,转接件51与圆柱销512材料为45#钢,热处理硬度hrc32~38。

45.止动件41的外花键412与涡轮泵轴1的内花键12尺寸一致,装配间隙单边0.3mm~0.5mm,定位台阶413外圆与涡轮泵轴1内孔的径向间隙间隙单边 0.2mm~0.3mm,止动件41材料为45#钢,热处理硬度hrc32~38。

46.外四方的第二四方接口411,尺寸与第一拧紧件42底部接口尺寸一致,第二四方接口411与第一拧紧件42底部接口转接处单边定位间隙为 0.3mm~0.5mm,轴向定位长度30mm~40mm,端面倒角30度,深10mm,止动件41的热处理硬度hrc32~38;

47.内四方孔的第一四方接口511,尺寸与第二拧紧件52底部的接口尺寸一致,第一四方接口511与第二拧紧件52的转接处单边定位间隙为 0.2mm~0.3mm,第一四方接口511的轴向定位长度30mm~40mm,孔口倒角 30度,深10mm,转接件51的材料为45#钢,热处理硬度hrc32~38。

48.解决了轴系螺母手工装配施力不均匀,工人劳动强度大、不易锁紧的问题,满足轴系锁片3锁紧螺母2自动拧紧装配需求。

49.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1