一种基于激光加热的焊杯搪锡方法与流程

1.本发明属于电子工艺领域,具体涉及一种基于激光加热的焊杯搪锡方法。

背景技术:

2.随着电子装联技术朝着高密度、小型化方向发展,焊点越来越细微,焊点金脆失效现象已经成为提高焊点可靠性必须考虑的问题。对于含金导体,j-std-001c中规定表面95%以上含金表面需要做搪锡处理,镀金引线不可直接焊接。

3.目前,航插连接器焊杯搪锡依靠手工使用温控烙铁进行搪锡,主要存在以下问题:

4.1.人工操作会出现疲劳等情况,手工搪锡效率低;

5.2.对于焊杯数量多的连接器,人工难以准确判断焊杯点位,长时间工作会出现漏搪锡情况;

6.3.遗对于内部较深焊杯,搪锡操作难度大,手工烙铁难以将焊杯下部搪锡彻底,影响后序焊接质量;

7.针对以上搪锡问题,目前还未提出高效的高质量的搪锡工艺方法。

技术实现要素:

8.(一)要解决的技术问题

9.本发明要解决的技术问题是如何提供一种基于激光加热的焊杯搪锡方法,以解决目前手工进行连接器焊杯搪锡效率低、质量合格率低的问题。

10.(二)技术方案

11.为了解决上述技术问题,本发明提出一种基于激光加热的焊杯搪锡方法,该方法包括如下步骤:

12.s1、设计并提供连接器及其匹配载具工装,该连接器及其匹配载具工装在搪锡设备系统中使用;

13.s2、载具工装放置在搪锡设备系统的运动轨道上;

14.s3、搪锡设备系统自动识别连接器位置及其上焊杯数量;

15.s4、在搪锡设备系统的操作系统界面,手动设置位置参数,包括出锡高度参数和吸锡高度参数;

16.s5、在搪锡设备系统的的操作系统界面,手动设置搪锡工艺参数:激光功率、激光加热时长、出锡速率和出锡时长;

17.s6、搪锡设备系统按照设置的位置参数将激光及送锡吸锡装置移动到对应连接器的合适位置,激光及送锡吸锡装置按照设置的搪锡工艺参数完成搪锡加工;

18.s7、取出载具工装和连接器。

19.进一步地,所述搪锡设备系统包括工控pc机(3)、视觉光学装置(6)、机械臂(7)、激光及送锡吸锡装置(8)、载具工装(9)和运动轨道(10);视觉光学装置(6)与机械臂(7)并列,机械臂(7)一侧连接激光及送锡吸锡装置(8),激光加热搪锡吸锡装置(8)用于激光加热搪

锡吸锡;在视觉光学装置(6)、机械臂(7)、激光及送锡吸锡装置(8)的下方设置运动轨道(10),运动轨道(10)用于放置和移动载具工装(9),载具工装(9)用于固定连接器,从而使得视觉光学装置(6)可拍摄识别运动轨道(10)上的连接器,机械臂(7)可带动激光及送锡吸锡装置(8)对运动轨道(10)上的连接器进行焊接;工控pc机(3)连接视觉光学装置(6)、机械臂(7)和激光及送锡吸锡装置(8),工控pc机(3)设置有操作系统界面,用于设置视觉光学装置(6)、机械臂(7)和激光及送锡吸锡装置(8)的参数。

20.进一步地,连接器包括镀金焊杯的航空插头及矩形连接器。

21.进一步地,连接器包括j599型、y11型、y50p型和crm连接器。

22.进一步地,连接器要求焊杯内径不小于0.9mm;圆形航插连接器外径不大于60mm;多连接器阵列总面积不大于60mm2。

23.进一步地,载具工装(9)设计与连接器螺纹匹配的螺纹孔或法兰定位销,作为连接器固定方式。

24.进一步地,载具工装材料为不锈钢材质。

25.进一步地,搪锡设备系统根据自带的视觉光学装置(6)中的相机成像系统自动识别连接器和焊杯,同时通过二值化图像算法将焊杯图像与其环境图像分割,自动计算出焊杯数量并标识出焊杯。

26.进一步地,根据不同型号连接器焊杯高度设定出锡高度参数和吸锡高度参数,防止搪锡设备系统与焊杯碰撞;根据两种类型连接器焊杯分别设置出锡口与焊杯相对位置参数;其中,焊杯高度指焊杯顶端距焊杯基底的高度;两种类型连接器焊杯包括ⅰ型焊杯和ⅱ型焊杯,ⅰ型焊杯为截面全开式焊杯,ⅱ型焊杯为底部封闭式焊杯;ⅰ型焊杯出锡高度应位于焊杯截面中心偏内位置,ⅱ型焊杯出锡高度应位于焊杯截面中心位置。

27.进一步地,针对不同型号连接器需设置对应的工艺参数,焊杯尺寸不同决定其搪锡加热面积不同,激光功率和激光加热时长决定了焊杯总受热量,出锡速率和出锡时长决定总锡料量,加热总量与锡料总量要匹配以保证搪锡质量良好。

28.(三)有益效果

29.本发明提出一种基于激光加热的焊杯搪锡方法,本发明解决目前手工搪锡操作难度大、生产效率低及质量一致性差的问题。在满足连接器型号要求的前提下,通过设置不同型号连接器的不同激光焊接工艺参数,保证焊杯高效高质量的自动完成激光搪锡吸锡加工。

30.本发明的有益效益在于:提出一种基于激光加热的焊杯搪锡方法,基于激光搪锡专用设备系统,通过设定激光搪锡工艺参数,使用激光搪锡方法对焊杯搪锡除金,具有效率高、质量一致性好、可适用范围广的优点。本发明可适用于通孔和表贴元器件激光焊接,具有广阔的应用前景。

附图说明

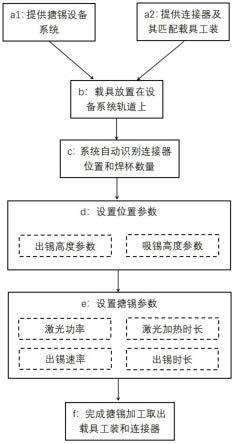

31.图1为本发明工艺方法流程图示意图;

32.图2为本发明使用的系统设备外结构图;

33.图3为本发明使用的系统设备实物图;

34.标号说明:1-设备外机构体,2-急停按键,3-工控pc机,4-工控开关,5-机械臂控制

器,6-视觉光学装置,7-机械臂,8-激光及送锡吸锡装置,9-载具工装,10-运动轨道。

具体实施方式

35.为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

36.为了解决上述技术问题,本发明提出一种基于激光加热的焊杯搪锡方法,该方法包括如下步骤:

37.s1、设计并提供连接器及其匹配载具工装,该连接器及其匹配载具工装在搪锡设备系统中使用;

38.s2、载具工装放置在搪锡设备系统的运动轨道上;

39.s3、搪锡设备系统自动识别连接器位置及其上焊杯数量;

40.s4、在搪锡设备系统的操作系统界面,手动设置位置参数,包括出锡高度参数和吸锡高度参数;

41.s5、在搪锡设备系统的的操作系统界面,手动设置搪锡工艺参数:激光功率、激光加热时长、出锡速率和出锡时长;

42.s6、搪锡设备系统按照设置的位置参数将激光及送锡吸锡装置移动到对应连接器的合适位置,激光及送锡吸锡装置按照设置的搪锡工艺参数完成搪锡加工;

43.s7、取出载具工装和连接器。

44.所述搪锡设备系统包括工控pc机(3)、视觉光学装置(6)、机械臂(7)、激光及送锡吸锡装置(8)、载具工装(9)和运动轨道(10);视觉光学装置(6)与机械臂(7)并列,机械臂(7)一侧连接激光及送锡吸锡装置(8),激光加热搪锡吸锡装置(8)用于激光加热搪锡吸锡;在视觉光学装置(6)、机械臂(7)、激光及送锡吸锡装置(8)的下方设置运动轨道(10),运动轨道(10)用于放置和移动载具工装(9),载具工装(9)用于固定连接器,从而使得视觉光学装置(6)可拍摄识别运动轨道(10)上的连接器,机械臂(7)可带动激光及送锡吸锡装置(8)对运动轨道(10)上的连接器进行焊接;工控pc机(3)连接视觉光学装置(6)、机械臂(7)和激光及送锡吸锡装置(8),工控pc机(3)设置有操作系统界面,用于设置视觉光学装置(6)、机械臂(7)和激光及送锡吸锡装置(8)的参数。

45.具体地,该基于激光加热的焊杯搪锡方法包括如下步骤:

46.s1、设计并提供连接器及其匹配载具工装,该连接器及其匹配载具工装在搪锡设备系统中使用;

47.搪锡设备系统的外部包括:设备外机构体1、急停按键2、工控pc机3、工控开关4和机械臂控制器5,如图2所示。

48.该搪锡设备系统的内部包括:视觉光学装置6、机械臂7、激光及送锡吸锡装置8、载具工装9和运动轨道10。如图3所示。视觉光学装置6与机械臂7并列,机械臂7一侧连接激光及送锡吸锡装置8,激光加热搪锡吸锡装置(8)用于激光加热搪锡吸锡。在视觉光学装置6、机械臂7、激光及送锡吸锡装置8的下方设置运动轨道10,运动轨道10用于放置和移动载具工装9,载具工装9用于固定连接器,从而使得视觉光学装置6可拍摄识别运动轨道10上的连接器,机械臂7可带动激光及送锡吸锡装置8对运动轨道10上的连接器进行焊接。

49.搪锡设备系统的工控开关4用于开启工控pc机3,机械臂控制器5用于控制机械臂

7,急停按键2用于关闭系统,工控pc机3连接视觉光学装置6、机械臂7和激光及送锡吸锡装置8,工控pc机3设置有操作系统界面,用于设置视觉光学装置6、机械臂7和激光及送锡吸锡装置8的参数。

50.s2、载具工装放置在搪锡设备系统的运动轨道10上;

51.s3、搪锡设备系统的视觉光学装置6自动识别连接器位置及其上焊杯数量;

52.s4、在搪锡设备系统的工控pc机3的操作系统界面,进行手动设置位置参数,包括出锡高度参数和吸锡高度参数;

53.s5、在搪锡设备系统的的工控pc机3的操作系统界面,进行手动设置搪锡工艺参数:激光功率、激光加热时长、出锡速率和出锡时长;

54.s6、机械臂7按照设置的位置参数将激光及送锡吸锡装置8移动到对应连接器的合适位置,激光及送锡吸锡装置8按照设置的搪锡工艺参数完成搪锡加工;

55.s7、取出载具工装和连接器。

56.进一步地,搪锡设备系统为自研专用设备,可通过内部程序及光学系统自动识别连接器,同时通过控制机械臂7、激光及送锡吸锡装置8实现自动化激光加热搪锡吸锡功能。

57.进一步地,连接器主要指镀金焊杯的航空插头及矩形连接器,如j599型、y11型、y50p型、crm连接器等。

58.进一步地,载具工装为与连接器外形尺寸匹配的专用工装。

59.进一步地,载具工装按规定方向平稳放置于运动轨道10上。

60.进一步地,连接器要求焊杯内径不小于0.9mm;圆形航插连接器外径不大于60mm;多连接器阵列总面积不大于60mm2。

61.进一步地,载具工装设计与连接器螺纹匹配的螺纹孔或法兰定位销作为连接器固定方式,载具工装材料为不锈钢材质。

62.进一步地,搪锡设备系统根据自带的视觉光学装置6中的相机成像系统可自动识别连接器和焊杯,同时可通过二值化图像算法将焊杯图像与其环境图像分割,自动计算出焊杯数量并标识出焊杯。

63.进一步地,根据不同型号连接器焊杯高度(焊杯顶端距焊杯基底的高度)设定出锡高度参数和吸锡高度参数,防止装置与焊杯碰撞;根据两种类型连接器焊杯(ⅰ型:截面全开式焊杯;ⅱ型:底部封闭式焊杯)设置出锡口与焊杯相对位置参数。

64.进一步地,针对不同型号连接器需设置对应的工艺参数,焊杯尺寸不同决定其搪锡加热面积不同,激光功率和激光加热时长决定了焊杯总受热量,出锡速率和出锡时长决定总锡料量,加热总量与锡料总量要匹配以保证搪锡质量良好。

65.进一步地,符合尺寸要求的镀金焊杯连接器,通过设备进行激光搪锡工艺参数设定,最终可达到高质量、高效率的搪锡吸锡操作。

66.本发明提出一种基于激光加热的焊杯搪锡方法,本发明的有益效益在于:基于自主开发的激光搪锡专用设备系统,通过设定激光搪锡工艺参数,使用激光搪锡方法对焊杯搪锡除金,具有效率高、质量一致性好、可适用范围广的优点。本发明可适用于通孔和表贴元器件激光焊接,具有广阔的应用前景。

67.本发明公开了一种基于激光加热的焊杯搪锡方法,可对最多4个连接器进行激光搪锡,所述激光基于独立设备系统控制;提供激光搪锡设备系统;提供连接器及其匹配的载

具工装,并将其安装于载具工装上后放置在系统设备轨道上;系统设备自动识别连接器位置和焊杯数量;根据连接器高度设置位置参数;所述位置参数包括出锡高度和吸锡高度;根据连接器焊杯类型设置搪锡参数;所述搪锡参数包括激光功率、激光加热时长、出锡速率、出锡时长;完成搪锡加工后取下载具工装上连接器。本发明在工艺方法上不同于传统温控烙铁加热搪锡方式,激光搪锡工艺方法具有显著的进步,搪锡质量和一次合格率明显提高,节约了生产中人工和物料成本。

68.本发明的目的在于提供一种基于激光加热的焊杯搪锡方法,解决目前手工搪锡操作难度大、生产效率低及质量一致性差的问题,同时在满足连接器型号要求的前提下,提供高效高质量的激光搪锡工艺技术方案。

69.实施例1

70.下面结合实施例和附图对本发明作详细说明,本实施例是通过本发明技术方案进行实施,但是本发明的保护范围不限于下述的实施例。需要指出的是,在本发明基础上进行的改进与变形都属于本发明的保护范围。

71.根据本发明一实施例,提供了一种基于激光加热的焊杯搪锡方法,参见图1,包含如下步骤:

72.第一步准备激光搪锡设备系统和航插连接器及匹配载具工装。本实施例中,航插连接器见表1所示:

73.表1

[0074][0075]

测量出连接器焊杯高度,便于后序设定出锡高度参数和吸锡高度参数;确定焊杯类型便于设定出锡装置与焊杯相对位置关系。

[0076]

第二步将连接器安装在载具工装上,将单个载具平稳放置在运动轨道10上(单次只能放置一个载具)。

[0077]

第三步通过设备系统自动识别定位连接器,并识别出焊杯数量,见表2所示:

[0078]

表2

[0079]

序号型号焊杯数量1y50px-1832tj4322y11b-1210zj1043j599/20fj35shn35

[0080]

第四步设置搪锡装置高度参数,设定出锡位置与激光焦点在同z轴向,激光轴向与吸锡装置同心。

[0081]

其中ⅰ型焊杯出锡高度应位于焊杯截面中心偏内位置,ⅱ型焊杯出锡高度应位于焊杯截面中心位置。按此位置设置可保证锡料填充定位准确。

[0082]

第五步设置搪锡工艺参数,通过选取同种连接器不同位置的焊杯设定不同激光加热参数和出锡参数进行多组正交实验,将搪锡后的焊杯进行合金层金相能谱分析,金元素

质量分数小于3%为标准要求结果,确定最优搪锡工艺参数进行参数设定,启动设备进行搪锡吸锡流程。其中一组实验对照数据如表3所示。

[0083]

表3

[0084][0085]

第六步完成焊杯搪锡操作加工后,运动轨道10将载具工装传动出,取下载具上安装的连接器。

[0086]

实施例

[0087]

根据本发明一实施例,提供了一种基于激光加热的焊杯搪锡方法,参见图1,包括以下步骤:

[0088]

a1)提供搪锡设备系统;a2)提供连接器及其匹配载具工装;

[0089]

b)载具放置在设备系统轨道上;

[0090]

c)系统自动识别连接器位置和焊杯数量;

[0091]

d)设置位置参数,包括出锡高度参数和吸锡高度参数;

[0092]

e)设置搪锡工艺参数:激光功率、激光加热时长、出锡速率和出锡时长;

[0093]

f)完成搪锡加工取出载具工装和连接器。

[0094]

实施例2:

[0095]

一种基于激光加热的焊杯搪锡方法,该方法包括如下步骤:

[0096]

a1)提供搪锡设备系统;a2)提供连接器及其匹配载具工装;

[0097]

b)载具放置在设备系统轨道上;

[0098]

c)系统自动识别连接器位置和焊杯数量;

[0099]

d)设置位置参数,包括出锡高度参数和吸锡高度参数;

[0100]

e)设置搪锡工艺参数:激光功率、激光加热时长、出锡速率和出锡时长;

[0101]

f)完成搪锡加工取出载具工装和连接器。

[0102]

进一步地,所述步骤a1)中搪锡设备系统可识别连接器,同时具备自动化激光加热搪锡吸锡功能。

[0103]

进一步地,所述步骤a2)中提供连接器主要指镀金焊杯的航空插头及矩形连接器,如j599型、y11型、y50p型、crm连接器等。

[0104]

进一步地,所述步骤a2)中载具工装为与连接器外形尺寸匹配的专用工装。

[0105]

进一步地,所述步骤b)中载具工装按规定方向平稳放置于运动轨道10上。

[0106]

进一步地,所述步骤a2)中提供连接器焊杯内径不小于0.9mm;圆形航插连接器外径不大于60mm;多连接器阵列总面积面积不大于60mm2。

[0107]

进一步地,所述步骤a2)中载具工装设计与连接器螺纹匹配的螺纹孔或法兰定位销作为连接器固定方式,载具工装材料为不锈钢材质。

[0108]

进一步地,所述步骤c)中设备系统根据自带相机成像系统可自动识别连接器和焊杯,同时可通过算法自动计算出焊杯数量并标识出焊杯。

[0109]

进一步地,所述步骤d)中要根据不同型号连接器焊杯高度(焊杯顶端距焊杯基底的高度)设定出锡装置高度参数和吸锡装置高度参数,放置装置与焊杯干涉;根据两种类型连接器焊杯(ⅰ型:截面全开式焊杯;ⅱ型:底部封闭式焊杯)设置出锡口与焊杯相对位置参数。

[0110]

进一步地,所述步骤e)中搪锡参数,针对不同型号连接器需设置对应的工艺参数,焊杯尺寸不同决定其搪锡加热面积不同,激光功率和激光加热时长决定了焊杯总受热量,出锡速率和出锡时长决定总锡料量,加热总量与锡料总量要匹配保证搪锡质量良好。

[0111]

进一步地,符合尺寸要求的镀金焊杯连接器,通过设备进行激光搪锡工艺参数设定,最终可达到高质量、高效率的搪锡吸锡操作。

[0112]

本发明的目的在于提供一种基于激光加热的焊杯搪锡方法,解决目前手工搪锡操作难度大、生产效率低及质量一致性差的问题。在满足连接器型号要求的前提下,通过设置不同型号连接器的不同激光焊接工艺参数,保证焊杯高效高质量的自动完成激光搪锡吸锡加工。

[0113]

本发明的有益效益在于:提出一种基于激光加热的焊杯搪锡方法,基于自主开发的激光搪锡专用设备系统,通过设定激光搪锡工艺参数,使用激光搪锡方法对焊杯搪锡除金,具有效率高、质量一致性好、可适用范围广的优点。本发明可适用于通孔和表贴元器件激光焊接,具有广阔的应用前景。

[0114]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1