一种铬锆铜接触线的成型工艺的制作方法

1.本发明属于铜合金技术领域,具体涉及一种铬锆铜接触线的成型工艺。

背景技术:

2.高铁接触线要求高强度、高导电性,长度1500m以上。目前在服役的材料主要有铜银、铜镁和铜锡合金,以及处于试验阶段的铬锆铜合金。各个材料因强度等性能原因能适用于不同时速设计下的,比如说铜银合金强度约350mpa,导电率97%iacs,适用于200km/h以下电气化铁路;铜锡合金强度约420mpa,能适用于200-300km/h的中高速铁路;铜镁合金强度约500mpa,能适用于300km/h以下的中高速铁路。铬锆铜合金强度大于560mpa,导电率大于75%iacs,是一项应用于时速350km以上电气化铁路用接触线的优质方案。

3.国内铬锆铜接触线的研制,已经从实验室阶段走入工业生产阶段,即各项性能与指标都已满足铁标tb/t 2809-2017,但是规模化量产还存在一些问题。因接触线要求长度1500m且无焊点、性能稳定且表面质量完好等,生产工艺与相应的配套设备要求较高。现有方案一般是通过较低成本的非真空熔炼生产铸坯,后续通过冷、热轧制、固溶与时效热处理,最后拉制成型的方式生产满足性能需求的铬锆铜成品。成品拉拔之前的工艺参数与设备经过多年的摸索基本已经满足要求,但是成品拉拔依然存在问题。相比于铜镁、铜锡、铜银等合金,铬锆铜合金强度高、加工硬化效应明显且金属塑性流动性能较差,常规的成品拉拔工艺无法实现1500m以上产品不断线、表面特别是双沟线沟槽内光洁度高、不起皮、不堆料等问题。因此,研究一种适用于高强度铬锆铜产品接触线成型工艺势在必行。

技术实现要素:

4.本发明所要解决的技术问题是提供一种满足接触线1500m以上不断线、表面特别是双沟线沟槽内光洁度高、不起皮、不堆料等表面质量高的铬锆铜接触线的成型工艺。

5.本发明解决上述技术问题所采用的技术方案为:一种铬锆铜接触线的成型工艺,其特征在于:该铬锆铜成品拉拔的拉拔道次n满足如下公式:

[0006][0007]

其中,η为铬锆铜的加工硬化指数,范围为3.5-9,λ

∑

为总延伸系数,计算公式为拉拔前的坯料横截面积/成品横截面积;为道次平均延伸系数,计算公式为范围为1.1-1.5。

[0008]

相较传统拉拔经验公式:增加了根据材料特性的修正项:式中加工硬化指数η能反应材料塑性变形能力大小,而铬锆铜材料属于塑性变形能力较差材料。因此引入修正项可以根据铬锆铜材料塑性特性合理分配道次加工量,保证道次最大加工量下的安全可靠与成型成功,修正和改善这类变形能力较差材料的拉拔工艺,保证在成型过程中材料塑性流动最剧烈部位(金属表面)的拉应力《材料的屈服强度,不产生表面开

裂、起皮缺陷,保证成型表面质量。

[0009]

作为优选,拉拔道次n为4-6,采用4-6模进行成品拉拔。

[0010]

作为优选,拉拔道次为4时,道次分配依次为:1.3-1.5、1.2-1.4、1.1-1.2、1.1-1.2。

[0011]

作为优选,拉拔道次为5时,道次分配依次为:1.25-1.4、1.2-1.37、1.2-1.3、1.1-1.17、1.1-1.2。

[0012]

作为优选,拉拔道次为6时,道次分配依次为:1.23-1.37、1.2-1.35、1.2-1.27、1.2-1.27、1.1-1.15、1.1-1.2。

[0013]

为保持拉拔油对产品与模具间的润滑作用,形成稳定高质量油膜,减小拉拔过程摩擦,作为优选,在拉拔过程中,采用拉拔油润滑,拉拔油的运动粘度为400-4000mm2/s,油膜强度为500-1500n,摩擦系数0.01-0.2μ,抗压力为500-2500n,如此,可保证接触线的表面光洁度,减少表面的堆料、起皮。

[0014]

作为优选,拉拔速度为10-50m/min。当拉拔速度《10m/min时,对于生产来说效率较低,且速度《10m/min时,拉拔力对设备工况敏感,小的震动都可能引起拉拔力的较大波动,造成瞬时拉拔力》材料屈服强度,发生断裂、起皮、开裂等缺陷;当拉拔速度》50m/min时,因拉拔变形热不能有效释放,积热会导致拉拔油运动黏度下降、油膜强度降低,间接导致材料与模具间摩擦增大,积热增加致使润滑失效,材料断裂。

[0015]

作为优选,该铬锆铜的质量百分比组成为cr:0.4-0.9%,zr:0.06-0.10%,余量为cu和不可避免的杂质。

[0016]

作为优选,第一道次采用过渡模具进行预变形,铬锆铜线坯需成型双沟槽的上半部分变形量为27-32%,下半部分变形量为15-20%。

[0017]

第一道次过渡模具的变形选择“圆拉扁”方式,可以在铬锆铜材料塑性允许条件下增加铬锆铜线坯需成型双沟槽的上半部分变形量,保证后续在成型双沟槽过程中该部位变形量适中且不产生局部应力集中,使局部最大应力载荷不超过材料的屈服强度就可避免材料发生鱼鳞状起皮、开裂缺陷,避免拉拔过程产生模具内堆料与坯料拉断现象。另外,也可以保护模具内表面开沟槽部位免受应力集中的破坏,大大延长模具的使用寿命。

[0018]

与现有技术相比,本发明的优点在于:本发明的配模设计方案解决了铬锆铜加工硬化率高而导致的接触线难成型问题,满足接触线1500m以上不断线、表面光洁度高、不起皮、不堆料,表面质量高。

附图说明

[0019]

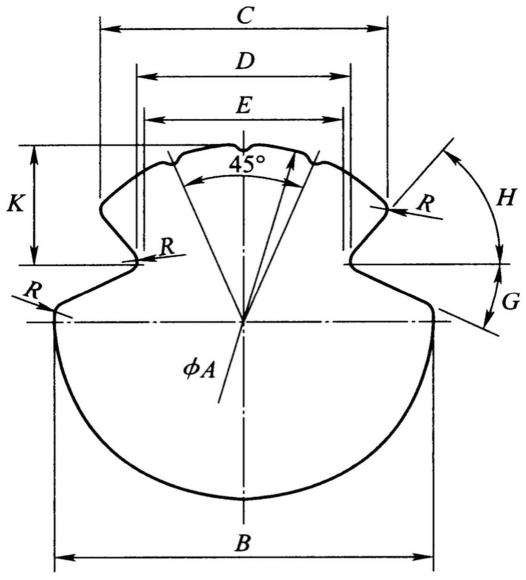

图1为本发明实施例的成品横截面示意图。

[0020]

图2为本发明实施例的过渡模具横截面示意图。

[0021]

图3为本发明实施例1的表面照片。

[0022]

图4为本发明对比例的表面照片。

具体实施方式

[0023]

以下结合附图实施例对本发明作进一步详细描述。

[0024]

实施例1

[0025]

成型ctcz150接触线,标称横截面积为150mm2。铬锆铜坯料成分为cr:0.8%,zr:0.07%,余量为cu和不可避免的杂质,工艺流程为:半连铸

→

热轧

→

冷加工

→

时效热处理

→

成品拉拔。

[0026]

根据公式坯料状态测试η为5.2,进杆坯料直径为22.52mm,坯料截面积398.3mm2,λ

∑

=2.65,取1.28,得到n为5,成品拉拔以卧式圆柱形绞盘连续5模拉线机。

[0027]

各道次配模延伸系数为:1.39、1.27、1.22、1.12、1.1,各道次后线材截面积:286.5mm2、225.6mm2、184.9mm2、165.1mm2、150.1mm2。

[0028]

在拉拔过程中,采用拉拔油润滑,拉拔油的运动粘度为2100mm2/s,油膜强度为1120n,摩擦系数0.01μ,抗压力为1050n,拉拔速度45m/min,第一道次采用过渡模具进行预变形,铬锆铜线坯带有沟槽的上半部分变形量为31%,下半部分变形量为19%,过渡模具见附图2所示。

[0029]

成型长度1680m,成型的铬锆铜接触线的双沟线沟槽内表面光滑、无缺陷。

[0030]

实施例2

[0031]

成型ctcz150接触线,标称横截面积为150mm2。铬锆铜坯料成分为cr:0.7%,zr:0.08%,余量为cu和不可避免的杂质,工艺流程为:连铸

→

冷加工

→

固溶

→

连续挤压

→

冷变形

→

时效热处理

→

成品拉拔。

[0032]

根据公式坯料状态测试η为4.6,进杆坯料直径为20.1mm,坯料截面积317mm2,λ

∑

=2.16,取1.25,得到n为4,成品拉拔以卧式圆柱形绞盘连续4模拉线机。

[0033]

各道次配模延伸系数为:1.35、1.2、1.18、1.15,各道次后线材截面积:234.2mm2、203.5mm2、172.5mm2、150.2mm2。

[0034]

在拉拔过程中,采用拉拔油润滑,拉拔油的运动粘度为2000mm2/s,油膜强度为1000n,摩擦系数0.01μ,抗压力为1000n,拉拔速度30m/min,第一道次采用过渡模具进行预变形,铬锆铜线坯带有沟槽的上半部分变形量为28%,下半部分变形量为16%,过渡模具见附图2所示。

[0035]

成型长度1720m,接触线见附图3所示,成型的铬锆铜接触线的双沟线沟槽内表面光滑、无缺陷。

[0036]

对比例

[0037]

与实施例1不同之处在于:未根据公式分配拉拔道次,而是按照传统经验公式设计,进杆坯料直径为22.52mm,坯料截面积398.3mm2,λ

∑

=2.65,取1.28,得到拉拔道次n为4,各道次配模延伸系数为:1.45、1.34、1.22、1.12,各道次后线材截面积:274.7mm2、205.0mm2、168.0mm2、150.1mm2,其他均相同,成型长度50m后拉断,在第一道次模具出模口断裂,坯料发烫严重、断口颈缩,退模后坯料过渡见附图4所示,成型的铬锆铜接触线的双沟线沟槽内出现堆料现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1