一种电机的自动化生产线的制作方法

1.本发明涉及电机生产技术领域,具体涉及一种电机的自动化生产线。

背景技术:

2.电机是日常生产、生活中被广泛使用的一种驱动元件,几乎所有的家用电器和工业用机械设备中都有电机的存在,以往的电机生产都是采用人工操作或简单的流水线操作,但随着人们对电机性能要求的不断提高,电机的结构越来越复杂多样,电机上的零部件也越来越多,这就意味着需要更多的人力来从事生产操作,这就大大提高了电机的生产成本,不利于长远发展。

3.现有对于电机端盖的连接多采用铆接的工艺,铆接效率较高,且强度也有保证。目前在采用铆钉设备进行电机端盖的铆接过程中,对于所采用的铆钉大小不具有自检功能,如果在市场中采购的铆钉参杂有不达标的,那么,会严重影响电机端盖的连接强度,进而,缩短电机的使用寿命,且具有安全隐患,进而,造成不必要的损失。

4.为了解决上述问题,本发明中提出了一种电机的自动化生产线。

技术实现要素:

5.(1)要解决的技术问题

6.本发明的目的在于克服现有技术中的问题,适应现实需要,提供一种电机的自动化生产线,以解决上述技术问题。

7.(2)技术方案

8.为了实现本发明的目的,本发明所采用的技术方案为:一种电机的自动化生产线,包括输送带,及依次设于输送带路线上的将定子绕组压接在定子铁芯内的定子压接装置、将定子和下端盖组装在一起的第一端盖压接装置、用于安装上端盖的第二端盖压接装置和组装转子用的转子压装装置,所述第一端盖压接装置和第二端盖压接装置均采用铆接设备连接,该铆接设备包括放置在输送带上端面的托板,该托板上端面用于放置底座,该底座上端面开设有用于定位待装配的电机用的定位孔;所述托板的侧部设有铆接装置,该铆接装置包括支撑壳体,该支撑壳体内部设有铆接单元,该支撑壳体外侧设有支架,且在支架上端设有第一液压缸。

9.优选地,所述铆接单元包括设于支撑壳体中部的支撑块,且支撑块通过连接杆连接在支撑壳体内壁上,该支撑块外侧壁均布设有第一导料架,该支撑块上端面设有导料筒,且在开设于导料筒下端出料口的外侧设有第二导料架,且第二导料架倾斜设于第一导料架的上方,该支撑壳体的内壁上对应于第一导料架的位置安装有铆钉机,其中,第一导料架中部开设有第一导料槽,且第一导料槽上端面设有面向铆钉机方向的倾斜面,第二导料架中部开设有第二导料槽,且第二导料槽的内端与导料筒下端的出料口连通,且第二导料槽的宽度由内端面向外端逐渐变宽。

10.优选地,所述第一导料架包括设于支撑块外侧壁的导向块,该导向块外端设有两

个中部形成第一导料槽的夹板,该夹板上设有面向第一导料槽中部凸起的凹陷部,该夹板外端设有水平面,且在夹板的外端开设有缺口。

11.优选地,所述支撑壳体内壁上设有第二液压缸,该第二液压缸下端设有同步杆,该同步杆垂直向下依次穿过第二导料槽和第一导料槽,且在同步杆下端设有扩展板。

12.优选地,所述支撑块外侧壁上开设有导向槽,且导向块滑动设于该导向槽内,该导向块内侧设有导向齿条,该支撑块内部设有容置空间,该导向齿条穿设于容置空间内,且在容置空间中部设有第一齿轴,该第一齿轴外侧分别对应设有两个第二齿轴和两个第三齿轴,且第二齿轴和第三齿轴分别与第一齿轴和导向齿条啮合传动连接,该第一齿轴上端穿过容置空间上壁,且在第一齿轴上端设有拨动块,所述第二齿轴转动设于容置空间上壁,所述第三齿轴转动设于容置空间的下壁,所述导向槽上壁设有螺纹孔,在螺纹孔内设于紧固螺栓;所述支撑壳体设有调节导轨,所述铆钉机可调节连接于调节导轨内。

13.优选地,所述第一导料槽位于凹陷部的两侧分别设为第一位置和第二位置,该第一位置为靠近导向块的一侧,该第二位置为靠近缺口的一侧,在第一位置的内侧设为第三位置,在第一导料槽的根部设有第四位置。

14.(3)有益效果:

15.a、通过导料筒将铆钉定好方向并从出料口导入第二导料架中部的第二导料槽内,并沿第二导料槽向下滑动,由于第二导料槽的两端的宽度不同,如果铆钉的帽檐直径小于标准直径时,此种不合格的、不能正常使用的铆钉会从第二导料槽内快速脱落,且会穿过第一导料槽的根部开设的第四位置继续落到外侧,进而,避免帽檐太小导致不合格的铆钉自动排除出去,此类铆钉在使用过程中强度不足,具有安全隐患;因帽檐太大而不合格的铆钉会沿第二导料槽一直朝向宽度较大的方向滑动,直到在第二导料槽末端掉落,而掉落的铆钉会撞击在凹陷部处,避免卡入第一导料槽继续使用,帽檐太大的铆钉会影响铆接装置在电机端盖的连接处的正常工作,由于连接处空间有限,帽檐可能会被压歪,严重影响连接强度,且在多个铆钉位置中由于帽檐大小不一,造成连接强度也不一,会影响到电机在工作过程的平衡性,会引起震动或者带来噪音;帽檐尺寸正常的铆钉在沿第二导料槽下滑过程中,会在第二导料槽中部的位置下落,且落入第三位置处,并通过倾斜面滑动抵挡在第一位置处,此时,沿第二导料槽下落的且合格的铆钉下端会抵触在位于第一位置处的铆钉上端,防止铆钉向下导出的速度过快。夹持在夹板最外端的铆钉与电机端盖周边的铆接孔对正位置,且通过第一液压缸带动铆接装置下落,并将铆钉穿入铆接孔内,此时,通过铆钉机实现对于电机端盖周边铆接孔的铆接操作。在铆钉机铆接的过程中,第二液压缸工作,并带动同步杆下端的扩展板上提,扩展板上端面设有圆弧面,进而,在扩展板上提过程中,可将两个夹板打开,避免夹板对于铆接过程形成干涉,且通过扩展板打开后的夹板,第一位置处的宽度打开,抵挡在第一位置处的铆钉沿倾斜面会继续向下滑动,并移动至第二位置处,当铆钉机铆接过程结束,且第二液压缸带动扩展板下移,处于第二位置处的铆钉被移至水平面上,通过水平面对于铆钉的帽檐的支撑,保证铆钉处于垂直方向。此时,铆接过程形成一个工作循环,且铆接过程循环往复进行。

16.b、由于电机的外壳尺寸大小不一,即有些电机的外壳外径尺寸大,有些电机的外壳外径尺寸小,因此,对于铆接设备的适用性提出较高的要求,目前的设备不能满足这一点。在本发明中,通过转动第一齿轴,通过第一齿轴分别啮合外侧的第二齿轴和第三齿轴,

并分别通过第二齿轴和第三齿轴驱动导向齿条移动,进而,通过导向齿条实现了同时推拉对应位置的导向块的目的,进而,可实现对于水平面位置的调节,即根据需要可将水平面外伸,也可将水平面内缩,进而,实现对于通过水平面支撑的铆钉位置的调节,当水平面的位置发生变化时,相应的需要铆钉机在调节导轨上的位置,进而,可适用于不同外径的电机端盖的铆接位置,节约了设备成本,调节起来也足够灵活,同时,节约了时间成本。

附图说明

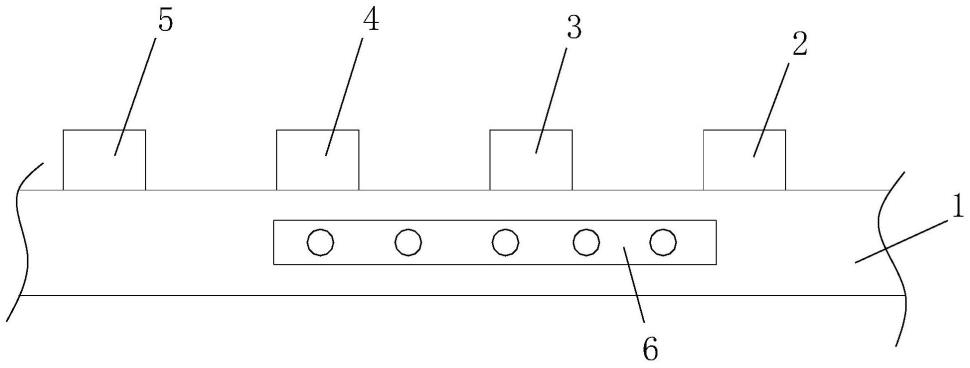

17.图1为本发明一种电机的自动化生产线的流程示意图;

18.图2为本发明一种电机的自动化生产线的铆接装置的示意图;

19.图3为本发明一种电机的自动化生产线的铆钉机的示意图;

20.图4为图3中a处的放大图;

21.图5为本发明一种电机的自动化生产线的铆接单元的示意图;

22.图6为本发明一种电机的自动化生产线的第一导料架的示意图;

23.图7为图6中b处的放大图;

24.图8为图6中c处的放大图;

25.图9为本发明一种电机的自动化生产线的导向齿条的结构示意图。

26.附图标记如下:

27.1-输送带,2-定子压接装置,3-第一端盖压接装置,4-第二端盖压接装置,5-转子压装装置,6-托板,7-底座,8-电机,9-定位孔,10-铆接装置,11-支撑壳体,111-调节导轨,12-铆接单元,121-支撑块,122-第一导料架,1221-第一导料槽,1222-倾斜面,1223-导向块,1224-夹板,1225-凹陷部,1226-水平面,1227-缺口,1228-导向齿条,1229-第一齿轴,1230-第二齿轴,1231-第三齿轴,1232-拨动块,1233-紧固螺栓,1234-第一位置,1235-第二位置,1236-第三位置,1237-第四位置,123-导料筒,124-第二导料架,1241-第二导向槽,125-铆钉机,13-支架,14-第一液压缸。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.下面结合附图1-9和实施例对本发明进一步说明:

30.本实施例中,如图1-9所示,一种电机的自动化生产线,包括输送带1,及依次设于输送带1路线上的将定子绕组压接在定子铁芯内的定子压接装置2、将定子和下端盖组装在一起的第一端盖压接装置3、用于安装上端盖的第二端盖压接装置4和组装转子用的转子压装装置5,所述第一端盖压接装置3和第二端盖压接装置4均采用铆接设备连接,该铆接设备包括放置在输送带1上端面的托板6,该托板6上端面用于放置底座7,该底座7上端面开设有用于定位待装配的电机8用的定位孔9;所述托板6的侧部设有铆接装置10,该铆接装置10包括支撑壳体11,该支撑壳体11内部设有铆接单元12,该支撑壳体11外侧设有支架13,且在支架13上端设有第一液压缸14。通过依次设于输送带1传送路线上的定子压接装置2、第一端盖压接装置3、第二端盖压接装置4和转子压装装置5,可实现电机8上重要部件之间的组装,具体工作过程属于现有技术,在此不再进行赘述。其中,第一端盖压接装置3和第二端盖压

接装置4采用的压接方式具有采用铆接的工艺,铆接效率较高,且强度也有保证。目前在采用铆钉设备进行电机端盖的铆接过程中,所采用的铆钉大小不具有自检功能,如果所使用的铆钉参杂有不达标的,那么,会严重影响电机端盖的连接强度,进而,缩短电机的使用寿命,且具有安全隐患,进而,造成不必要的损失。利用本发明中的铆接装置10对电机端盖进行铆接的过程中,首先,将市场采购的铆钉倒入导料筒123内,导料筒123内设有导料机构,具体可采用常规使用的螺旋输送装置或其他现有技术,导料机构的具体结构在此不再赘述。通过导料筒123将铆钉定好方向并从出料口导入第二导料架124中部的第二导料槽1241内,并沿第二导料槽1241向下滑动,由于第二导料槽1241的两端的宽度不同,如果铆钉的帽檐直径小于标准直径时,此种不合格的、不能正常使用的铆钉会从第二导料槽1241内快速脱落,且会穿过第一导料槽1221的根部开设的第四位置1237继续落到外侧,进而,避免帽檐太小导致不合格的铆钉自动排除出去,此类铆钉在使用过程中强度不足,具有安全隐患;因帽檐太大而不合格的铆钉会沿第二导料槽1241一直朝向宽度较大的方向滑动,直到在第二导料槽1241末端掉落,而掉落的铆钉会撞击在凹陷部1225处,避免卡入第一导料槽1221继续使用,帽檐太大的铆钉会影响铆接装置10在电机端盖的连接处的正常工作,由于连接处空间有限,帽檐可能会被压歪,严重影响连接强度,且在多个铆钉位置中由于帽檐大小不一,造成连接强度也不一,会影响到电机在工作过程的平衡性,会引起震动或者带来噪音;帽檐尺寸正常的铆钉在沿第二导料槽1241下滑过程中,会在第二导料槽1241中部的位置下落,且落入第三位置1236处,并通过倾斜面滑动抵挡在第一位置1234处,此时,沿第二导料槽1241下落的且合格的铆钉下端会抵触在位于第一位置1234处的铆钉上端,防止铆钉向下导出的速度过快。夹持在夹板1224最外端的铆钉与电机8端盖周边的铆接孔对正位置,且通过第一液压缸14带动铆接装置10下落,并将铆钉穿入铆接孔内,此时,通过铆钉机125实现对于电机8端盖周边铆接孔的铆接操作。在铆钉机125铆接的过程中,第二液压缸1253工作,并带动同步杆1251下端的扩展板1252上提,扩展板1252上端面设有圆弧面,该扩展板1252位于第二位置1235下方,进而,在扩展板1252上提过程中,可将两个夹板1224打开,避免夹板1224对于铆接过程形成干涉,且通过扩展板1252打开后的夹板1224,第一位置1234处的宽度打开,抵挡在第一位置1234处的铆钉沿倾斜面会继续向下滑动,并移动至第二位置1235处,并抵挡在扩展板1252的侧部,当铆钉机125铆接过程结束,且第二液压缸1253带动扩展板1252下移,处于第二位置1235处的铆钉被移至水平面1226上,通过水平面1226对于铆钉的帽檐的支撑,保证铆钉处于垂直方向。此时,铆接过程形成一个工作循环,且铆接过程循环往复进行。

31.本实施例中,所述铆接单元12包括设于支撑壳体11中部的支撑块121,且支撑块121通过连接杆15连接在支撑壳体11内壁上,该支撑块121外侧壁均布设有第一导料架122,该支撑块121上端面设有导料筒123,且在开设于导料筒123下端出料口的外侧设有第二导料架124,且第二导料架124倾斜设于第一导料架122的上方,该支撑壳体11的内壁上对应于第一导料架122的位置安装有铆钉机125,其中,第一导料架122中部开设有第一导料槽1221,且第一导料槽1221上端面设有面向铆钉机125方向的倾斜面1222,第二导料架124中部开设有第二导料槽1241,且第二导料槽1241的内端与导料筒123下端的出料口连通,且第二导料槽1241的宽度由内端面向外端逐渐变宽。通过导料筒123将铆钉定好方向并从出料口导入第二导料架124中部的第二导料槽1241内,并沿第二导料槽1241向下滑动,由于第二

导料槽1241的两端的宽度不同,如果铆钉的帽檐直径小于标准直径时,此种不合格的、不能正常使用的铆钉会从第二导料槽1241内快速脱落,且会穿过第一导料槽1221的根部开设的第四位置1237继续落到外侧,进而,避免帽檐太小导致不合格的铆钉自动排除出去,此类铆钉在使用过程中强度不足,具有安全隐患;因帽檐太大而不合格的铆钉会沿第二导料槽1241一直朝向宽度较大的方向滑动,直到在第二导料槽1241末端掉落,而掉落的铆钉会撞击在凹陷部1225处,避免卡入第一导料槽1221继续使用,帽檐太大的铆钉会影响铆接装置10在电机端盖的连接处的正常工作,由于连接处空间有限,帽檐可能会被压歪,严重影响连接强度,且在多个铆钉位置中由于帽檐大小不一,造成连接强度也不一,会影响到电机在工作过程的平衡性,会引起震动或者带来噪音。

32.本实施例中,所述第一导料架122包括设于支撑块121外侧壁的导向块1223,该导向块1223外端设有两个中部形成第一导料槽1221的夹板1224,该夹板1224上设有面向第一导料槽1221中部凸起的凹陷部1225,该夹板1224外端设有水平面1226,且在夹板1224的外端开设有缺口1227。帽檐尺寸正常的铆钉在沿第二导料槽1241下滑过程中,会在第二导料槽1241中部的位置下落,且落入第三位置1236处,并通过倾斜面滑动抵挡在第一位置1234处,此时,沿第二导料槽1241下落的且合格的铆钉下端会抵触在位于第一位置1234处的铆钉上端,防止铆钉向下导出的速度过快。

33.本实施例中,所述支撑壳体11内壁上设有第二液压缸1253,该第二液压缸1253下端设有同步杆1251,该同步杆1251垂直向下依次穿过第二导料槽1241和第一导料槽1221,且在同步杆1251下端设有扩展板1252。在铆钉机125铆接的过程中,第二液压缸1253工作,并带动同步杆1251下端的扩展板1252上提,扩展板1252上端面设有圆弧面,该扩展板1252位于第二位置1235处,进而,在扩展板1252上提过程中,可将两个夹板1224打开,避免夹板1224对于铆接过程形成干涉。

34.本实施例中,所述支撑块121外侧壁上开设有导向槽,且导向块1223滑动设于该导向槽内,该导向块1223内侧设有导向齿条1228,该支撑块121内部设有容置空间,该导向齿条1228穿设于容置空间内,且在容置空间中部设有第一齿轴1229,该第一齿轴1229外侧分别对应设有两个第二齿轴1230和两个第三齿轴1231,且第二齿轴1230和第三齿轴1231分别与第一齿轴1229和导向齿条1228啮合传动连接,该第一齿轴1229上端穿过容置空间上壁,且在第一齿轴1229上端设有拨动块1232,所述第二齿轴1230转动设于容置空间上壁,所述第三齿轴1231转动设于容置空间的下壁,所述导向槽上壁设有螺纹孔,在螺纹孔内设于紧固螺栓1233;所述支撑壳体11设有调节导轨111,所述铆钉机125可调节连接于调节导轨111内。由于电机8的外壳尺寸大小不一,即有些电机的外壳外径尺寸大,有些电机的外壳外径尺寸小,因此,对于铆接设备的适用性提出较高的要求,目前的设备不能满足这一点。在本发明中,通过转动第一齿轴1229,通过第一齿轴1229分别啮合外侧的第二齿轴1230和第三齿轴1231,并分别通过第二齿轴1230和第三齿轴1231驱动导向齿条1228移动,进而,通过导向齿条1228实现了同时推拉对应位置的导向块1223的目的,进而,可实现对于水平面1226位置的调节,即根据需要可将水平面1226外伸,也可将水平面1226内缩,进而,实现对于通过水平面1226支撑的铆钉位置的调节,当水平面1226的位置发生变化时,相应的需要铆钉机125在调节导轨111上的位置,进而,可适用于不同外径的电机8端盖的铆接位置,节约了设备成本,调节起来也足够灵活,同时,节约了时间成本。

35.本实施例中,所述第一导料槽1221位于凹陷部1225的两侧分别设为第一位置1234和第二位置1235,该第一位置1234为靠近导向块1223的一侧,该第二位置1235为靠近缺口1227的一侧,在第一位置1234的内侧设为第三位置1236,在第一导料槽1221的根部设有第四位置1237。第一位置1234、第二位置1235、第三位置1236及第四位置1237的宽度与第二导料槽1241对应设置,并与铆钉帽檐的外径尺寸进行适配。

36.本发明有益效果:

37.通过导料筒123将铆钉定好方向并从出料口导入第二导料架124中部的第二导料槽1241内,并沿第二导料槽1241向下滑动,由于第二导料槽1241的两端的宽度不同,如果铆钉的帽檐直径小于标准直径时,此种不合格的、不能正常使用的铆钉会从第二导料槽1241内快速脱落,且会穿过第一导料槽1221的根部开设的第四位置1237继续落到外侧,进而,避免帽檐太小导致不合格的铆钉自动排除出去,此类铆钉在使用过程中强度不足,具有安全隐患;因帽檐太大而不合格的铆钉会沿第二导料槽1241一直朝向宽度较大的方向滑动,直到在第二导料槽1241末端掉落,而掉落的铆钉会撞击在凹陷部1225处,避免卡入第一导料槽1221继续使用,帽檐太大的铆钉会影响铆接装置10在电机端盖的连接处的正常工作,由于连接处空间有限,帽檐可能会被压歪,严重影响连接强度,且在多个铆钉位置中由于帽檐大小不一,造成连接强度也不一,会影响到电机在工作过程的平衡性,会引起震动或者带来噪音;帽檐尺寸正常的铆钉在沿第二导料槽1241下滑过程中,会在第二导料槽1241中部的位置下落,且落入第三位置1236处,并通过倾斜面滑动抵挡在第一位置1234处,此时,沿第二导料槽1241下落的且合格的铆钉下端会抵触在位于第一位置1234处的铆钉上端,防止铆钉向下导出的速度过快。夹持在夹板1224最外端的铆钉与电机8端盖周边的铆接孔对正位置,且通过第一液压缸14带动铆接装置10下落,并将铆钉穿入铆接孔内,此时,通过铆钉机125实现对于电机8端盖周边铆接孔的铆接操作。在铆钉机125铆接的过程中,第二液压缸1253工作,并带动同步杆1251下端的扩展板1252上提,扩展板1252上端面设有圆弧面,该扩展板1252位于第二位置1235处,进而,在扩展板1252上提过程中,可将两个夹板1224打开,避免夹板1224对于铆接过程形成干涉,且通过扩展板1252打开后的夹板1224,第一位置1234处的宽度打开,抵挡在第一位置1234处的铆钉沿倾斜面会继续向下滑动,并移动至第二位置1235处,当铆钉机125铆接过程结束,且第二液压缸1253带动扩展板1252下移,处于第二位置1235处的铆钉被移至水平面1226上,通过水平面1226对于铆钉的帽檐的支撑,保证铆钉处于垂直方向。此时,铆接过程形成一个工作循环,且铆接过程循环往复进行。

38.由于电机8的外壳尺寸大小不一,即有些电机的外壳外径尺寸大,有些电机的外壳外径尺寸小,因此,对于铆接设备的适用性提出较高的要求,目前的设备不能满足这一点。在本发明中,通过转动第一齿轴1229,通过第一齿轴1229分别啮合外侧的第二齿轴1230和第三齿轴1231,并分别通过第二齿轴1230和第三齿轴1231驱动导向齿条1228移动,进而,通过导向齿条1228实现了同时推拉对应位置的导向块1223的目的,进而,可实现对于水平面1226位置的调节,即根据需要可将水平面1226外伸,也可将水平面1226内缩,进而,实现对于通过水平面1226支撑的铆钉位置的调节,当水平面1226的位置发生变化时,相应的需要铆钉机125在调节导轨111上的位置,进而,可适用于不同外径的电机8端盖的铆接位置,节约了设备成本,调节起来也足够灵活,同时,节约了时间成本。

39.工作原理:

40.通过导料筒123将铆钉定好方向并从出料口导入第二导料架124中部的第二导料槽1241内,并沿第二导料槽1241向下滑动,由于第二导料槽1241的两端的宽度不同,如果铆钉的帽檐直径小于标准直径时,此种不合格的、不能正常使用的铆钉会从第二导料槽1241内快速脱落,且会穿过第一导料槽1221的根部开设的第四位置1237继续落到外侧,进而,避免帽檐太小导致不合格的铆钉自动排除出去,此类铆钉在使用过程中强度不足,具有安全隐患;因帽檐太大而不合格的铆钉会沿第二导料槽1241一直朝向宽度较大的方向滑动,直到在第二导料槽1241末端掉落,而掉落的铆钉会撞击在凹陷部1225处,避免卡入第一导料槽1221继续使用,帽檐太大的铆钉会影响铆接装置10在电机端盖的连接处的正常工作,由于连接处空间有限,帽檐可能会被压歪,严重影响连接强度,且在多个铆钉位置中由于帽檐大小不一,造成连接强度也不一,会影响到电机在工作过程的平衡性,会引起震动或者带来噪音;帽檐尺寸正常的铆钉在沿第二导料槽1241下滑过程中,会在第二导料槽1241中部的位置下落,且落入第三位置1236处,并通过倾斜面滑动抵挡在第一位置1234处,此时,沿第二导料槽1241下落的且合格的铆钉下端会抵触在位于第一位置1234处的铆钉上端,防止铆钉向下导出的速度过快。夹持在夹板1224最外端的铆钉与电机8端盖周边的铆接孔对正位置,且通过第一液压缸14带动铆接装置10下落,并将铆钉穿入铆接孔内,此时,通过铆钉机125实现对于电机8端盖周边铆接孔的铆接操作。在铆钉机125铆接的过程中,第二液压缸1253工作,并带动同步杆1251下端的扩展板1252上提,扩展板1252上端面设有圆弧面,该扩展板1252位于第二位置1235处,进而,在扩展板1252上提过程中,可将两个夹板1224打开,避免夹板1224对于铆接过程形成干涉,且通过扩展板1252打开后的夹板1224,第一位置1234处的宽度打开,抵挡在第一位置1234处的铆钉沿倾斜面会继续向下滑动,并移动至第二位置1235处,当铆钉机125铆接过程结束,且第二液压缸1253带动扩展板1252下移,处于第二位置1235处的铆钉被移至水平面(1226)上,通过水平面1226对于铆钉的帽檐的支撑,保证铆钉处于垂直方向。此时,铆接过程形成一个工作循环,且铆接过程循环往复进行。

41.由于电机8的外壳尺寸大小不一,即有些电机的外壳外径尺寸大,有些电机的外壳外径尺寸小,因此,对于铆接设备的适用性提出较高的要求,目前的设备不能满足这一点。在本发明中,通过转动第一齿轴1229,通过第一齿轴1229分别啮合外侧的第二齿轴1230和第三齿轴1231,并分别通过第二齿轴1230和第三齿轴1231驱动导向齿条1228移动,进而,通过导向齿条1228实现了同时推拉对应位置的导向块1223的目的,进而,可实现对于水平面1226位置的调节,即根据需要可将水平面1226外伸,也可将水平面1226内缩,进而,实现对于通过水平面1226支撑的铆钉位置的调节,当水平面1226的位置发生变化时,相应的需要铆钉机125在调节导轨111上的位置,进而,可适用于不同外径的电机8端盖的铆接位置,节约了设备成本,调节起来也足够灵活,同时,节约了时间成本。

42.本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1