一种铝型材加工工艺的制作方法

1.本发明涉及铝型材加工领域,尤其是一种铝型材加工工艺。

背景技术:

2.铝型材是指铝合金型材,铝型材由于硬度高,耐磨性能优异,并且在经过了阳极氧化处理后,耐蚀性能也会大幅提高,不易生锈,无论是外观方面还是使用寿命方面都更加出众,被广泛使用在各个领域领域,主要包括建筑用途铝型材、散热器铝型材、工业铝型材、汽车零部件铝型材、家具铝型材、太阳能光伏铝型材、轨道车辆铝合金型材、装裱铝合金型材、医用设备铝型材,铝型材质量的好坏很大程度上取决于铝型材的加工工艺。

3.现有的铝型材加工工艺在对铝型材原料加工的过程中存在以下的问题: (1)现有的铝型材加工工艺大多类似,导致铝型材的品质也大致相同,存在铝型材疲劳极限较低的情况,在一定振幅下能承受多少次的震动,超过这个次数就超过了金属的疲劳极限,就会发生变行,如果振幅很大,就直接产生变形; (2)铝型材在加工生产的过程中需要消耗大量的水资源,现有的铝型材生产工厂虽然具有对水资源进行处理的手段,但是其效果不佳,往往达不到预期要求,而造成了环境污染。

技术实现要素:

4.为了克服现有技术不足,本发明的目的在于提供一种铝型材加工工艺,现有的铝型材加工工艺大多类似,导致铝型材的品质也大致相同,存在铝型材疲劳极限较低的情况,在一定振幅下能承受多少次的震动,超过这个次数就超过了金属的疲劳极限,就会发生变行,如果振幅很大,就直接产生变形。

5.本发明解决其技术问题所采用的技术方案是:一种铝型材加工工艺,其加工步骤如下:

6.s1:铝型材成分配比及熔炼加工处理;

7.s2:铝型材挤压成型处理;

8.s3:铝型材疲劳极限提升加工处理;

9.s4:铝型材表面着色氧化喷涂处理;

10.s5:铝型材废水循环使用系统。

11.作为本发明的一种优选实施方式,铝型材成分配比及熔炼加工处理:铝型材其合金配方为镁1.07%-1.35%、硅0.57%-0.89%、铁1.73%-2.35%、铜 0.37%-0.55%、锰0.07%-0.35%、镍0.17%-0.23%、高精细碳纤维1.07%-1.39%和余量为铝,按照上述成分配比将铝型材合金配方原料置入专门的熔炼炉进行冶炼处理,冶炼温度为730℃-750℃、开展拌和、精练和打渣处理。

12.作为本发明的一种优选实施方式,铝型材挤压成型处理:铝锭加温到450℃上下,采用要求的磨具,用挤压机挤压出各种规格型号的型材,并极速风冷式或水冷散热,矫直、锯切、装框处理。

13.作为本发明的一种优选实施方式,铝型材疲劳极限提升加工处理:将铝合金预成品放到感应器内,感应器一般是输入中频或高频交流电 (2000hz-280000hz或更高)的空心铜管,产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个趋肤效应,将工件表面迅速加热,在几秒钟内表面温度上升到300℃-400℃高频淬火完成后,进行水冷处理,水冷完毕后对铝合金预成品表面通过打磨设备进行打磨处理,使得铝合金预成品的表面成型光滑状即可。

14.作为本发明的一种优选实施方式,铝型材表面着色氧化喷涂处理:以铝型材为阳极氧化,放置锂电池电解液中接电源,阳极氧化造成氧分子、氧分子有较强的氧化性,在铝型材表面转化成一层特性优质的保护层厚度,上色采用电解法,将金属离子添充到保护层厚度中,使氧化膜显出不一样的色调,最后将铝型材表面喷涂静电粉末,喷涂厚度在0.5mm-2mm。

15.作为本发明的一种优选实施方式,铝型材废水循环使用系统在上述四个步骤中均涉及,并将加工过程中所使用后的污水依次进行下述操作,废水、调节池、中和池、曝气氧化池、混凝反应池、沉淀池、过滤池、ph回调池和排放。

16.作为本发明的一种优选实施方式,按照s1、s2、s3和s4的四个步骤所得的成品铝合金,根据型材表面的装饰宽度选用保护膜包装处理。

17.与现有技术相比,本发明的有益效果如下:

18.1.本发明对现有的铝型材加工方式和步骤进行了改进,在保持原有加工步骤的基础上,在加工的过程中对铝型材疲劳极限提升加工处理,通过高频淬火的方式对铝型材进行加工处理,并配合专门的打磨设备对铝型材的表面进行打磨处理,大大提升了铝型材疲劳极限,从而保证了铝型材在实际使用过程中的可靠性,此外在铝型材的加工原料内增加了一定配比的高精细碳纤维,在熔炼的过程中可以提高铝型材成品的高度。

19.2.本发明在铝合金加工加工过程中所使用后的污水将废水依次导入至调节池、中和池、曝气氧化池、混凝反应池、沉淀池、过滤池、ph回调池和排放,细致化的处理,可以有效提高污水处理后的污染性,达到环保的目的。

具体实施方式

20.实施例1

21.一种铝型材加工工艺,其加工步骤如下:

22.s1:铝型材成分配比及熔炼加工处理;

23.s2:铝型材挤压成型处理;

24.s3:铝型材疲劳极限提升加工处理;

25.s4:铝型材表面着色氧化喷涂处理;

26.s5:铝型材废水循环使用系统。

27.铝型材成分配比及熔炼加工处理:铝型材其合金配方为镁1.07%、硅0.57%、铁1.73%、铜0.37%、锰0.07%-0.35%、镍0.17%、高精细碳纤维1.07%和余量为铝,按照上述成分配比将铝型材合金配方原料置入专门的熔炼炉进行冶炼处理,冶炼温度为730℃、开展拌和、精练和打渣处理。

28.铝型材挤压成型处理:铝锭加温到450℃上下,采用要求的磨具,用挤压机挤压出各种规格型号的型材,并极速风冷式或水冷散热,矫直、锯切、装框处理。

29.铝型材疲劳极限提升加工处理:将铝合金预成品放到感应器内,感应器一般是输入中频或高频交流电(2000hz)的空心铜管,产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个趋肤效应,将工件表面迅速加热,在几秒钟内表面温度上升到300℃高频淬火完成后,进行水冷处理,水冷完毕后对铝合金预成品表面通过打磨设备进行打磨处理,使得铝合金预成品的表面成型光滑状即可。

30.铝型材表面着色氧化喷涂处理:以铝型材为阳极氧化,放置锂电池电解液中接电源,阳极氧化造成氧分子、氧分子有较强的氧化性,在铝型材表面转化成一层特性优质的保护层厚度,上色采用电解法,将金属离子添充到保护层厚度中,使氧化膜显出不一样的色调,最后将铝型材表面喷涂静电粉末,喷涂厚度在0.5mm。

31.铝型材废水循环使用系统在上述四个步骤中均涉及,并将加工过程中所使用后的污水依次进行下述操作,废水、调节池、中和池、曝气氧化池、混凝反应池、沉淀池、过滤池、ph回调池和排放。

32.按照s1、s2、s3和s4的四个步骤所得的成品铝合金,根据型材表面的装饰宽度选用保护膜包装处理。

33.本方案对现有的铝型材加工方式和步骤进行了改进,在保持原有加工步骤的基础上,在加工的过程中对铝型材疲劳极限提升加工处理,通过高频淬火的方式对铝型材进行加工处理,并配合专门的打磨设备对铝型材的表面进行打磨处理,大大提升了铝型材疲劳极限,从而保证了铝型材在实际使用过程中的可靠性,此外在铝型材的加工原料内增加了一定配比的高精细碳纤维,在熔炼的过程中可以提高铝型材成品的高度,此外在铝合金加工加工过程中所使用后的污水将废水依次导入至调节池、中和池、曝气氧化池、混凝反应池、沉淀池、过滤池、ph回调池和排放,细致化的处理,可以有效提高污水处理后的污染性,达到环保的目的。

34.实施例2

35.一种铝型材加工工艺,其加工步骤如下:

36.s1:铝型材成分配比及熔炼加工处理;

37.s2:铝型材挤压成型处理;

38.s3:铝型材疲劳极限提升加工处理;

39.s4:铝型材表面着色氧化喷涂处理;

40.s5:铝型材废水循环使用系统。

41.铝型材成分配比及熔炼加工处理:铝型材其合金配方为镁1.25%、硅 0.75%、铁2.01%、铜0.48%、锰0.23%、镍0.2%、高精细碳纤维1.25%和余量为铝,按照上述成分配比将铝型材合金配方原料置入专门的熔炼炉进行冶炼处理,冶炼温度为740℃、开展拌和、精练和打渣处理。

42.铝型材挤压成型处理:铝锭加温到450℃上下,采用要求的磨具,用挤压机挤压出各种规格型号的型材,并极速风冷式或水冷散热,矫直、锯切、装框处理。

43.铝型材疲劳极限提升加工处理:将铝合金预成品放到感应器内,感应器一般是输

入中频或高频交流电(140000hz或更高)的空心铜管,产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个趋肤效应,将工件表面迅速加热,在几秒钟内表面温度上升到350℃高频淬火完成后,进行水冷处理,水冷完毕后对铝合金预成品表面通过打磨设备进行打磨处理,使得铝合金预成品的表面成型光滑状即可。

44.铝型材表面着色氧化喷涂处理:以铝型材为阳极氧化,放置锂电池电解液中接电源,阳极氧化造成氧分子、氧分子有较强的氧化性,在铝型材表面转化成一层特性优质的保护层厚度,上色采用电解法,将金属离子添充到保护层厚度中,使氧化膜显出不一样的色调,最后将铝型材表面喷涂静电粉末,喷涂厚度在1.5mm。

45.铝型材废水循环使用系统在上述四个步骤中均涉及,并将加工过程中所使用后的污水依次进行下述操作,废水、调节池、中和池、曝气氧化池、混凝反应池、沉淀池、过滤池、ph回调池和排放。

46.按照s1、s2、s3和s4的四个步骤所得的成品铝合金,根据型材表面的装饰宽度选用保护膜包装处理。

47.本方案对现有的铝型材加工方式和步骤进行了改进,在保持原有加工步骤的基础上,在加工的过程中对铝型材疲劳极限提升加工处理,通过高频淬火的方式对铝型材进行加工处理,并配合专门的打磨设备对铝型材的表面进行打磨处理,大大提升了铝型材疲劳极限,从而保证了铝型材在实际使用过程中的可靠性,此外在铝型材的加工原料内增加了一定配比的高精细碳纤维,在熔炼的过程中可以提高铝型材成品的高度,此外在铝合金加工加工过程中所使用后的污水将废水依次导入至调节池、中和池、曝气氧化池、混凝反应池、沉淀池、过滤池、ph回调池和排放,细致化的处理,可以有效提高污水处理后的污染性,达到环保的目的。

48.实施例3

49.一种铝型材加工工艺,其加工步骤如下:

50.s1:铝型材成分配比及熔炼加工处理;

51.s2:铝型材挤压成型处理;

52.s3:铝型材疲劳极限提升加工处理;

53.s4:铝型材表面着色氧化喷涂处理;

54.s5:铝型材废水循环使用系统。

55.铝型材成分配比及熔炼加工处理:铝型材其合金配方为镁1.35%、硅 0.89%、铁2.35%、铜0.55%、锰0.35%、镍0.23%、高精细碳纤维1.39%和余量为铝,按照上述成分配比将铝型材合金配方原料置入专门的熔炼炉进行冶炼处理,冶炼温度为750℃、开展拌和、精练和打渣处理。

56.铝型材挤压成型处理:铝锭加温到450℃上下,采用要求的磨具,用挤压机挤压出各种规格型号的型材,并极速风冷式或水冷散热,矫直、锯切、装框处理。

57.铝型材疲劳极限提升加工处理:将铝合金预成品放到感应器内,感应器一般是输入中频或高频交流电280000hz的空心铜管,产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个趋肤效应,将工件表面迅速加热,在几秒钟内表面温度上升到400℃高频淬火完成

后,进行水冷处理,水冷完毕后对铝合金预成品表面通过打磨设备进行打磨处理,使得铝合金预成品的表面成型光滑状即可。

58.铝型材表面着色氧化喷涂处理:以铝型材为阳极氧化,放置锂电池电解液中接电源,阳极氧化造成氧分子、氧分子有较强的氧化性,在铝型材表面转化成一层特性优质的保护层厚度,上色采用电解法,将金属离子添充到保护层厚度中,使氧化膜显出不一样的色调,最后将铝型材表面喷涂静电粉末,喷涂厚度在2mm。

59.铝型材废水循环使用系统在上述四个步骤中均涉及,并将加工过程中所使用后的污水依次进行下述操作,废水、调节池、中和池、曝气氧化池、混凝反应池、沉淀池、过滤池、ph回调池和排放。

60.按照s1、s2、s3和s4的四个步骤所得的成品铝合金,根据型材表面的装饰宽度选用保护膜包装处理。

61.本方案对现有的铝型材加工方式和步骤进行了改进,在保持原有加工步骤的基础上,在加工的过程中对铝型材疲劳极限提升加工处理,通过高频淬火的方式对铝型材进行加工处理,并配合专门的打磨设备对铝型材的表面进行打磨处理,大大提升了铝型材疲劳极限,从而保证了铝型材在实际使用过程中的可靠性,此外在铝型材的加工原料内增加了一定配比的高精细碳纤维,在熔炼的过程中可以提高铝型材成品的高度,此外在铝合金加工加工过程中所使用后的污水将废水依次导入至调节池、中和池、曝气氧化池、混凝反应池、沉淀池、过滤池、ph回调池和排放,细致化的处理,可以有效提高污水处理后的污染性,达到环保的目的。

62.实施例4

63.一种铝型材加工工艺,其加工步骤如下:

64.s1:铝型材成分配比及熔炼加工处理;

65.s2:铝型材挤压成型处理;

66.s3:铝型材表面着色氧化喷涂处理;

67.铝型材成分配比及熔炼加工处理:铝型材其合金配方为镁镁1.25%、硅 0.75%、铁2.01%、铜0.48%、锰0.23%、镍0.2%和余量为铝,按照上述成分配比将铝型材合金配方原料置入专门的熔炼炉进行冶炼处理,冶炼温度为 730℃-750℃、开展拌和、精练和打渣处理。

68.铝型材挤压成型处理:铝锭加温到450℃上下,采用要求的磨具,用挤压机挤压出各种规格型号的型材,并极速风冷式或水冷散热,矫直、锯切、装框处理。

69.铝型材表面着色氧化喷涂处理:以铝型材为阳极氧化,放置锂电池电解液中接电源,阳极氧化造成氧分子、氧分子有较强的氧化性,在铝型材表面转化成一层特性优质的保护层厚度,上色采用电解法,将金属离子添充到保护层厚度中,使氧化膜显出不一样的色调,最后将铝型材表面喷涂静电粉末,喷涂厚度在1.5mm。

70.按照s1、s2和s3的四个步骤所得的成品铝合金,根据型材表面的装饰宽度选用保护膜包装处理。

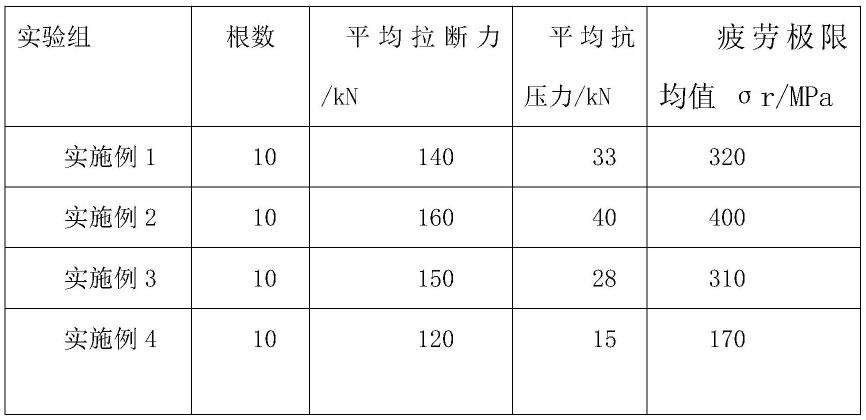

71.具体地,下述以40根长度为2m的铝合金柱体为实验研究对象,测试实施1-4铝合金的试验数据。

[0072][0073]

此外,在保持原有加工步骤的基础上,在加工的过程中对铝型材疲劳极限提升加工处理,通过高频淬火的方式对铝型材进行加工处理,并配合专门的打磨设备对铝型材的表面进行打磨处理,大大提升了铝型材疲劳极限,从而保证了铝型材在实际使用过程中的可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1