冲压模具侧整侧冲机构的制作方法

1.本发明涉及汽车冷冲压模具技术领域,尤其涉及一种冲压模具侧整侧冲机构。

背景技术:

2.随着汽车冲压生产高效化和自动化的发展,模具侧面整形和侧面冲孔的工艺较为常见,技术较为成熟,对于有产品负角并且该区域设置精密定位孔的的冲压零件,为了保证成型后孔位的精度,通常必须要在侧整工序后进行侧冲,传统结构无法将两个工步同时实现,模具开发成本无法有效降低,同时对冲压厂的压机数量要求较高,生产灵活性较低。现有技术专利cn110355272a公开了一种冷冲压浮动冲孔模具结构,通过将冲孔凹模与冲孔凸模所在斜楔机构置于同一滑车上,实现冲孔凹模与冲孔凸模斜楔底座的相对静止,保证了冲孔精度。但是侧冲之前需要进行侧整,需要设计一种新型斜楔机构,将侧整侧冲机构整合到一个工步完成,降低自动化模具工位数,减少冲压压机使用数量,使生产更为灵活。

技术实现要素:

3.为解决上述问题,本发明提供一种冲压模具侧整侧冲机构,包括有上模侧整吊楔和下模侧冲斜楔,所述上模侧整吊楔顶部设置有吊楔浮动驱动座,吊楔浮动驱动座内穿过设置有固定在上模底部的侧冲斜楔驱动插刀,侧冲斜楔驱动插刀与下模侧冲斜楔配合驱动下模侧冲斜楔实现侧冲;吊楔浮动驱动座顶部分布有固定在上模底部的预压弹簧;下模侧冲斜楔底部设置有与其配合的下模摆动凸模复位斜楔,下模摆动凸模复位斜楔底部通过驱动滑车进行驱动。

4.进一步改进在于,所述驱动滑车连接有滑车驱动气缸。

5.进一步改进在于,所述吊楔浮动驱动座侧面设置有导板与上模配合,吊楔浮动驱动座顶部还设置有墩死块;浮动驱动座侧面通过侧销限位安装在上模上。

6.进一步改进在于,所述上模侧整吊楔侧面有上v形导板;模侧整吊楔底部设置侧整刀块、回程弹簧和侧压聚氨酯。

7.进一步改进在于,所述下模摆动凸模复位斜楔顶部设置有驱动导板与上模侧整吊楔接触;下模摆动凸模复位斜楔上设置有与上v形导板匹配的下v形导板。

8.进一步改进在于,所述下模摆动凸模复位斜楔底部设置有凸模复位驱动导板和凸模旋转驱动座,下模摆动凸模复位斜楔下部穿过连接在下模上的转轴,下模摆动凸模复位斜楔围绕转轴摆动;驱动滑车顶部设置有匹配凸模复位驱动导板的复位导板。

9.本发明的有益效果:本发明上模侧整吊楔实现零件侧整,通过预压弹簧将上模侧整吊楔、吊楔浮动驱动座同时顶起,冲压过程中,上模侧整吊楔接触下模摆动凸模复位斜楔的驱动导板,在预压弹簧力量的作用下,上模侧整吊楔开始沿着斜楔角度成型到位;上模的下移带动预压弹簧压缩,而侧冲斜楔驱动插刀则实现下移驱动下模侧冲斜楔完成冲孔;侧整侧冲孔之后,通过滑车驱动气缸带动驱动滑车带动下模摆动凸模复位斜楔回退,回退后避开零件成型后负角,从而实现自动化取件。将上模侧成型斜楔的驱动由传统的上模一体

式改为弹簧支撑的浮动机构,通过弹预压簧预压量制造侧成型和侧冲孔的时间差,实现侧成型与侧冲孔在一个步骤中完成。

10.本发明吊楔浮动驱动座通过导板导滑,侧销限位安装在上模上实现斜楔侧整,墩死块对最终的状态进行限位。上模侧整吊楔的上v形导板与下模摆动凸模复位斜楔下v形导板进行匹配活动;侧整刀块对零件进行侧整形;回程弹簧用于吊楔的回程,侧压聚氨酯用于缓冲防磕碰。

11.本发明下模摆动凸模复位斜楔通过驱动导板与上模侧整吊楔接触,实现两者初配合,从而在预压弹簧力量的作用下,上模侧整吊楔开始沿着斜楔角度成型到位;凸模复位驱动导板与驱动滑车的复位导板接触,实现驱动滑车对下模摆动凸模复位斜楔的复位操作,两者远离时,下模摆动凸模复位斜楔回退,实现取件操作。

附图说明

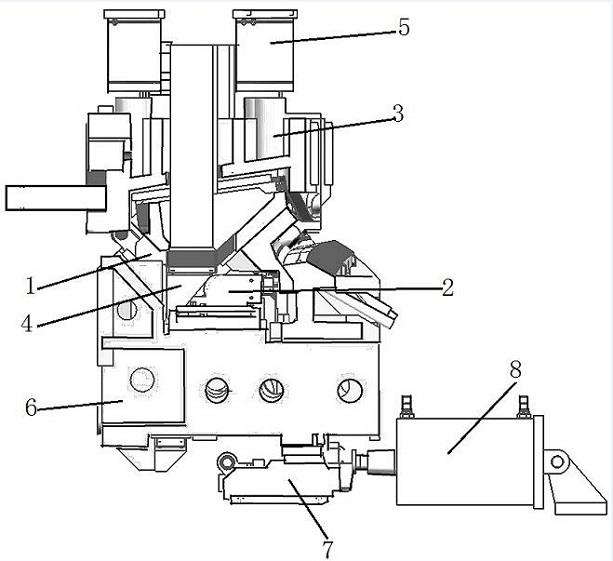

12.图1是本发明的截面示意图。

13.图2是本发明吊楔浮动驱动座的示意图。

14.图3是本发明上模侧整吊楔的示意图。

15.图4是图3底部的局部示意图。

16.图5是本发明驱动滑车的示意图。

17.图6是本发明下模摆动凸模复位斜楔的示意图。

18.图7是图6底部的局部示意图。

19.其中:1-上模侧整吊楔,2-下模侧冲斜楔,3-吊楔浮动驱动座,4-侧冲斜楔驱动插刀,5-预压弹簧,6-下模摆动凸模复位斜楔,7-驱动滑车,8-滑车驱动气缸,9-导板,10-墩死块,11-侧销,12-上v形导板,13-侧整刀块,14-回程弹簧,15-侧压聚氨酯,16-驱动导板,17-下v形导板,18-凸模复位驱动导板,19-凸模旋转驱动座,20-转轴,21-复位导板。

具体实施方式

20.为了加深对本发明的理解,下面将结合实施例对本发明作进一步的详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

21.如图1-7所示,本实施例提供一种冲压模具侧整侧冲机构,包括有上模侧整吊楔1和下模侧冲斜楔2,所述上模侧整吊楔1顶部设置有吊楔浮动驱动座3,吊楔浮动驱动座3内穿过设置有固定在上模底部的侧冲斜楔驱动插刀4,侧冲斜楔驱动插刀4与下模侧冲斜楔2配合驱动下模侧冲斜楔2实现侧冲;吊楔浮动驱动座3顶部分布有固定在上模底部的预压弹簧5;下模侧冲斜楔2底部设置有与其配合的下模摆动凸模复位斜楔6,下模摆动凸模复位斜楔6底部通过驱动滑车7进行驱动;所述驱动滑车7连接有滑车驱动气缸8。上模侧整吊楔1实现零件侧整,通过预压弹簧5将上模侧整吊楔1、吊楔浮动驱动座3同时顶起,冲压过程中,上模侧整吊楔1接触下模摆动凸模复位斜楔6的驱动导板,在预压弹簧5力量的作用下,上模侧整吊楔1开始沿着斜楔角度成型到位;上模的下移带动预压弹簧5压缩,而侧冲斜楔驱动插4刀则实现下移驱动下模侧冲斜楔2完成冲孔;侧整侧冲孔之后,通过滑车驱动气缸8带动驱动滑车7带动下模摆动凸模复位斜楔6回退,回退后避开零件成型后负角,从而实现自动化取件。

22.所述吊楔浮动驱动座3侧面设置有导板9与上模配合,吊楔浮动驱动座3顶部还设置有墩死块10;浮动驱动座3侧面通过侧销11限位安装在上模上。吊楔浮动驱动座3通过导板9导滑,侧销11限位安装在上模上实现斜楔侧整,墩死块10对最终的状态进行限位。

23.所述上模侧整吊楔1侧面有上v形导板12;模侧整吊楔1底部设置侧整刀块13、回程弹簧14和侧压聚氨酯15。所述下模摆动凸模复位斜楔6顶部设置有驱动导板16与上模侧整吊楔1接触;下模摆动凸模复位斜楔6上设置有与上v形导板12匹配的下v形导板17。上模侧整吊楔1的上v形导板12与下模摆动凸模复位斜楔6下v形导板17进行匹配活动;侧整刀块13对零件进行侧整形;回程弹簧14用于吊楔的回程,侧压聚氨酯15用于缓冲防磕碰。

24.所述下模摆动凸模复位斜楔6底部设置有凸模复位驱动导板18和凸模旋转驱动座19,下模摆动凸模复位斜楔6下部穿过连接在下模上的转轴20,下模摆动凸模复位斜楔6围绕转轴20摆动;驱动滑车7顶部设置有匹配凸模复位驱动导板18的复位导板21。下模摆动凸模复位斜楔6通过驱动导板18与上模侧整吊楔1接触,实现两者初配合,从而在预压弹簧5力量的作用下,上模侧整吊楔1开始沿着斜楔角度成型到位;凸模复位驱动导板18与驱动滑车7的复位导板21接触,实现驱动滑车7对下模摆动凸模复位斜楔6的复位操作,两者远离时,下模摆动凸模复位斜楔6回退,实现取件操作。

25.实际使用时:第一步:预压弹簧5将上模侧整吊楔1、上模侧整吊楔浮动驱动座3同时顶起,冲压过程中,上模侧整吊楔1首先接触下模摆动凸模复位斜楔6的驱动导板16,在预压弹簧5力量的作用下,上模侧整吊楔1开始沿着斜楔角度成型到位;第二步:上模继续下移,此时预压弹簧5开始压缩,机构侧冲斜楔驱动插刀4开始驱动下模侧冲斜楔2完成冲孔;第三步:上模下移到底,结构整体通过墩死块10墩死,控制零件回弹,板件成型到位;第四步:上模回程,滑车驱动气缸8带动驱动滑车7的复位导板21远离凸模复位驱动导板18,从而下模摆动凸模复位斜楔围绕转轴20进行摆动回退,再进行取件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1