一种计算机零件生产用车削装置的制作方法

1.本发明涉及车削设备技术领域,具体是涉及一种计算机零件生产用车削装置。

背景技术:

2.计算机零件中的金属转轴在加工过程中,需要经过车削设备进行车削。

3.金属转轴在车削过程中发现,现有的车削装置还存在以下缺陷:用于加持工件的工装夹具都是裸露在工作台上方的,这样一来,车削过程中的碎屑和切削液很容易进入夹具内,一方面附着在夹具表面的碎屑如果不及时清理很容易损伤工件表面,另一方面工作人员也不方便对工装夹具内的碎屑进行清理,除此之外,还无法在车削工件的过程中自动清理掉工作台表面的碎屑和切削液。

技术实现要素:

4.本发明的目的在于提供一种计算机零件生产用车削装置,旨在解决当使用现有的一种计算机零件生产用车削装置存在不方便清理车削时产生的碎屑的问题。

5.为实现上述目的,本发明提供如下技术方案,一种计算机零件生产用车削装置,包括车削设备和工作台,所述车削设备包括固定架和车削组件,所述车削组件安装在固定架上方,所述工作台安装在固定架下方,所述工作台为中空结构,工作台上安装有驱动组件、夹持组件和清理组件,所述固定架下方安装有调节部;所述驱动组件包括驱动部和转动壳体,所述转动壳体的上半部分位于工作台内部,下半部分位于工作台下方,所述驱动部与转动壳体下方啮合连接,所述转动壳体上表面设置有插接块和第一啮合齿,所述转动壳体上方外侧设置有第二啮合齿,所述插接块上方侧壁连接有若干个限位筋,所述若干个第二啮合齿占用转动壳体的弧长为转动壳体总弧长的四分之一或三分之一;所述夹持组件位于工作台内部,所述夹持组件包括夹持块、螺纹杆、螺纹管、第二传动齿轮和固定块,所述固定块上方滑动连接在工作台内壁,所述螺纹管安装在固定块上方,所述螺纹杆螺纹连接在螺纹管内,所述夹持块安装在螺纹杆端部,所述固定块下方开设有与插接块插合连接的插接槽,所述插接槽为t形槽,所述t形槽下方内壁开设有若干个与限位筋滑动连接的限位槽,所述限位筋的长度不大于限位槽的长度,所述第一啮合齿与第二传动齿轮啮合连接;所述清理组件包括气泵、环形壳体和清理件,所述清理件安装在环形壳体上方,清理件位于工作台上表面,所述气泵和环形壳体位于工作台内,所述环形壳体、清理件和气泵连通,所述清理件上表面开设有朝向车削组件倾斜的透气孔,所述环形壳体内侧设置有若干个第三啮合齿,所述若干个第三啮合齿的占用环形壳体的弧为环形壳体总弧长的四分之一或三分之一,所述第二啮合齿与第三啮合齿啮合连接;所述调节部通电后,与转动壳体下方磁性连接,用于带动转动壳体上的插接块和限位筋移动至插接槽顶部,并且第一啮合齿移动至与第二传动齿轮啮合连接的位置,并且

第二啮合齿与第三啮合齿脱离,旋转的转动壳体通过第一啮合齿和第二传动齿轮带动螺纹管旋转,从而用于带动夹持块夹持工件,所述调节部断电后,转动壳体回落至调节部上方,插接块上的限位筋移动至限位槽内,并且第一啮合齿与第二传动齿轮脱离,并且第二啮合齿移动至与第三啮合齿啮合连接的位置,旋转的转动壳体通过限位筋和限位槽带动夹持组件和工件旋转,旋转的转动壳体通过第二啮合齿移动至与第三啮合齿带动清理组件旋转,用于在车削组件切削工件时,清理组件自动清理切削时产生的碎屑。

6.作为本发明的进一步方案,所述工作台表面的中心位置开设有放料口,用于放置工件,所述工作台上表面与清理组件对应的位置开设有若干个弧形导轨,且相邻的两个弧形导轨之间开设有斜槽,所述斜槽由工作台中心朝向外缘倾斜,所述固定架下方放置有与斜槽的位置对应的废料箱,所述工作台上表面位于弧形导轨内侧的位置安装有若干个弧形齿条,所述工作台内壁安装有圆形导轨。

7.作为本发明的进一步方案,所述夹持组件还包括固定板和滑块,所述固定板固定连接在固定块上方,所述滑块固定连接在固定板上方,所述螺纹管安装在固定板表面,所述滑块滑动连接在圆形导轨内。

8.作为本发明的进一步方案,所述清理组件还包括固定管、伸缩管和转动管,所述固定管固定连接在环形壳体上方,所述伸缩管下方活动套设于固定管内,所述转动管的一端转动连接在伸缩管上方,另一端与清理件固定连接,所述伸缩管滑动连接在弧形导轨内,所述清理件远离透气孔的一侧设置有针簇。

9.作为本发明的进一步方案,所述清理组件还包括限位片、第二复位弹簧和第三传动齿轮,所述限位片固定连接在伸缩管表面,所述第二复位弹簧的两端分别与限位片和固定管连接,所述第二复位弹簧活动套设在伸缩管表面,所述第三传动齿轮固定连接在转动管表面,所述清理件表面吸附的碎屑重量大于第二复位弹簧的弹力时,第三传动齿轮与弧形齿条啮合连接,用于带动清理件以转动管为轴线旋转,从而用于将表面吸附的碎屑倾倒至工作台表面。

10.作为本发明的进一步方案,所述转动壳体外侧固定连接有第一传动齿轮,所述转动壳体底部固定连接有磁铁圈,所述驱动部包括驱动电机和驱动齿轮,所述驱动电机通过电机轴连接驱动齿轮,所述第一传动齿轮与驱动齿轮啮合连接,所述调节部包括控制电源、导电座和电磁铁,所述电磁铁安装在导电座上方,所述控制电源与导电座电性连接,通电后的电磁铁与磁铁圈同性相斥,所述第一传动齿轮或驱动齿轮的厚度值大于磁铁与磁铁圈之间的距离。

11.作为本发明的进一步方案,所述放料口内侧设置有密封部,所述密封部包括弧形壳体、滑杆、滑片、第一复位弹簧和密封胶套,所述弧形壳体的数量为若干个,若干个弧形壳体均通过滑杆连接有滑片,所述放料口内侧开设有空腔,所述滑片滑动连接在空腔内,所述空腔底部与滑片之间连接有第一复位弹簧,所述弧形壳体与弧形壳体之间滑动连接弹性带,所述弧形壳体与放料口内侧之间连接有密封胶套,所述弧形壳体上方设置有倒角。

12.本发明的有益效果是:(1)通电后调节部与转动壳体下方磁性连接,用于带动转动壳体上的插接块和限位筋移动至插接槽顶部,并且第一啮合齿移动至与第二传动齿轮啮合连接的位置,并且第二啮合齿与第三啮合齿脱离,旋转的转动壳体通过第一啮合齿和第二传动齿轮带动螺纹管旋转,从而用于带动夹持块夹持工件,夹持块位于工作台内部,不会出

现切削碎屑落在夹持块之间不方便清理的问题;(2)断电后的调节部驱使转动壳体回落至调节部上方,插接块上的限位筋移动至限位槽内,并且第一啮合齿与第二传动齿轮脱离,并且第二啮合齿移动至与第三啮合齿啮合连接的位置,旋转的转动壳体通过限位筋和限位槽带动夹持组件和工件旋转,旋转的转动壳体通过第二啮合齿与第三啮合齿之间的啮合带动清理组件旋转,用于在车削组件切削工件时,清理组件自动清理切削时产生的碎屑,防止出现碎屑因与工件表面发生摩擦降低其表面质量的问题,具备便于调节、切削质量好和自动清理碎屑的特点。

附图说明

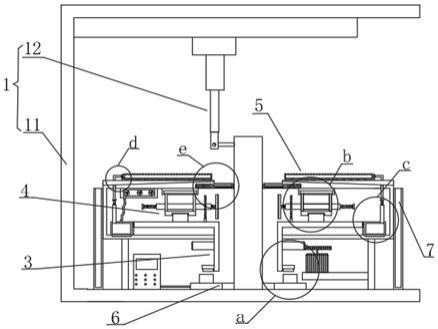

13.图1为本发明实施例一种计算机零件生产用车削装置的结构示意图。

14.图2为本发明实施例中车削设备、工作台和调节部的位置分布图。

15.图3为本发明实施例中工作台的立体图。

16.图4为本发明实施例中驱动组件的结构示意图。

17.图5为本发明实施例中夹持组件的结构示意图。

18.图6为本发明实施例中清理组件的结构示意图。

19.图7为本发明实施例中清理组件在工作台上表面的位置分布图。

20.图8为本发明图1中a的局部放大图。

21.图9为本发明图1中b的局部放大图。

22.图10为本发明图1中c的局部放大图。

23.图11为本发明图1中d的局部放大图。

24.图12为本发明图1中e的局部放大图。

25.图13为本发明实施例中夹持工件时插接块与插接槽的连接关系图。

26.图14为本发明实施例中切削工件时插接块与插接槽的连接关系图。

27.附图标记:1-车削设备、11-固定架、12-车削组件、2-工作台、21-放料口、22-密封部、221-弧形壳体、222-滑杆、223-滑片、224-第一复位弹簧、225-密封胶套、23-斜槽、24-弧形导轨、25-弧形齿条、26-圆形导轨、3-驱动组件、31-驱动部、32-转动壳体、33-第一传动齿轮、34-磁铁圈、35-插接块、351-限位筋、36-第一啮合齿、37-第二啮合齿、4-夹持组件、41-夹持块、42-螺纹杆、43-螺纹管、44-第二传动齿轮、45-固定板、46-滑块、47-固定块、48-插接槽、481-限位槽、5-清理组件、51-气泵、52-软管、53-环形壳体、531-第三啮合齿、54-清理件、541-透气孔、542-转动管、543-第三传动齿轮、544-针簇、55-固定管、56-伸缩管、561-限位片、562-第二复位弹簧、6-调节部、61-控制电源、62-导电座、63-电磁铁、7-废料箱。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清晰,以下结合附图及具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.以下结合具体实施例对本发明的具体实现进行详细描述。

30.请参阅图1至图14,本发明实施例提供的一种计算机零件生产用车削装置,包括车削设备1和工作台2,所述车削设备1包括固定架11和车削组件12,所述车削组件12安装在固

定架11上方,所述工作台2安装在固定架11下方,所述工作台2为中空结构,工作台2上安装有驱动组件3、夹持组件4和清理组件5,所述固定架11下方安装有调节部6;所述驱动组件3包括驱动部31和转动壳体32,所述转动壳体32的上半部分位于工作台2内部,下半部分位于工作台2下方,所述驱动部31与转动壳体32下方啮合连接,所述转动壳体32上表面设置有插接块35和第一啮合齿36,所述转动壳体32上方外侧设置有第二啮合齿37,所述插接块35上方侧壁连接有若干个限位筋351,所述若干个第二啮合齿531占用转动壳体32的弧长为转动壳体32总弧长的四分之一或三分之一;所述夹持组件4位于工作台2内部,所述夹持组件4包括夹持块41、螺纹杆42、螺纹管43、第二传动齿轮44和固定块47,所述固定块47上方滑动连接在工作台2内壁,所述螺纹管43安装在固定块47上方,所述螺纹杆42螺纹连接在螺纹管43内,所述夹持块41安装在螺纹杆42端部,所述固定块47下方开设有与插接块35插合连接的插接槽48,所述插接槽48为t形槽,所述t形槽下方内壁开设有若干个与限位筋351滑动连接的限位槽481,所述限位筋351的长度不大于限位槽481的长度,所述第一啮合齿36与第二传动齿轮44啮合连接;所述清理组件5包括气泵51、环形壳体53和清理件54,所述清理件54安装在环形壳体53上方,清理件54位于工作台2上表面,所述气泵51和环形壳体53位于工作台2内,所述环形壳体53、清理件54和气泵51连通,所述清理件54上表面开设有朝向车削组件12倾斜的透气孔541,所述环形壳体53内侧设置有若干个第三啮合齿531,所述第二啮合齿37与第三啮合齿531啮合连接;所述调节部6通电后,与转动壳体32下方磁性连接,用于带动转动壳体32上的插接块35和限位筋351移动至插接槽48顶部,并且第一啮合齿36移动至与第二传动齿轮44啮合连接的位置,并且第二啮合齿37与第三啮合齿531脱离,旋转的转动壳体32通过第一啮合齿36和第二传动齿轮44带动螺纹管43旋转,从而用于带动夹持块41夹持工件,所述调节部6断电后,转动壳体32回落至调节部6上方,插接块35上的限位筋351移动至限位槽481内,并且第一啮合齿36与第二传动齿轮44脱离,并且第二啮合齿37移动至与第三啮合齿531啮合连接的位置,旋转的转动壳体32通过限位筋351和限位槽481带动夹持组件4和工件旋转,旋转的转动壳体32通过第二啮合齿37与第三啮合齿531之间的啮合带动清理组件5旋转,用于在车削组件12切削工件时,清理组件5自动清理切削时产生的碎屑。

31.在本发明实施例中,车削组件12在现有技术中比较常见,便不再进行赘述,通电后调节部6与转动壳体32下方磁性连接,用于带动转动壳体32上的插接块35和限位筋351移动至插接槽48顶部,并且第一啮合齿36移动至与第二传动齿轮44啮合连接的位置,并且第二啮合齿37与第三啮合齿531脱离,旋转的转动壳体32通过第一啮合齿36和第二传动齿轮44带动螺纹管43旋转,从而用于带动夹持块41夹持工件,夹持块41位于工作台2内部,不会出现切削碎屑落在夹持块41之间不方便清理的问题,断电后的调节部6驱使转动壳体32回落至调节部6上方,插接块35上的限位筋351移动至限位槽481内,并且第一啮合齿36与第二传动齿轮44脱离,并且第二啮合齿37移动至与第三啮合齿531啮合连接的位置,旋转的转动壳体32通过限位筋351和限位槽481带动夹持组件4和工件旋转,旋转的转动壳体32通过第二啮合齿37与第三啮合齿531之间的啮合带动清理组件5旋转,用于在车削组件12切削工件时,清理组件5自动清理切削时产生的碎屑,防止出现碎屑因与工件表面发生摩擦降低其表面质量的问题,具备便于调节、切削质量好和自动清理碎屑的特点。

32.请参阅图1至图12,本发明的一个实施例中,所述工作台2表面的中心位置开设有放料口21,用于放置工件,所述工作台2上表面与清理组件5对应的位置开设有若干个弧形导轨24,且相邻的两个弧形导轨24之间开设有斜槽23,所述斜槽23由工作台2中心朝向外缘倾斜,所述固定架11下方放置有与斜槽23的位置对应的废料箱7,所述工作台2上表面位于弧形导轨24内侧的位置安装有若干个弧形齿条25,所述工作台2内壁安装有圆形导轨26。

33.在本发明实施例中,工件由放料口21伸入工作台2内。

34.请参阅图1至图11,本发明的一个实施例中,所述夹持组件4还包括固定板45和滑块46,所述固定板45固定连接在固定块47上方,所述滑块46固定连接在固定板45上方,所述螺纹管43安装在固定板45表面,所述滑块46滑动连接在圆形导轨26内。

35.请参阅图1至图11,本发明的一个实施例中,所述清理组件5还包括固定管55、伸缩管56和转动管542,所述固定管55固定连接在环形壳体53上方,所述伸缩管56下方活动套设于固定管55内,所述转动管542的一端转动连接在伸缩管56上方,另一端与清理件54固定连接,所述伸缩管56滑动连接在弧形导轨24内,所述弧形导轨24内还填充有弹性件,所述伸缩管56贯穿弹性件,当所述第二啮合齿37与第三啮合齿531脱离时,弹性件用于带动环形壳体53反向旋转,所述清理件54远离透气孔541的一侧设置有针簇544。

36.在本发明实施例中,弹性件为外侧包裹有橡胶套或硅胶套的弹簧,除了具备较好的弹性变形外,还能够具备较好的密封性,能够防止碎屑和切削液进入弧形导轨24内,弹性件在附图中未做体现和标注,具体型号和安装方式不做限制。

37.请参阅图1至图11,本发明的一个实施例中,所述清理组件5还包括限位片561、第二复位弹簧562和第三传动齿轮543,所述限位片561固定连接在伸缩管56表面,所述第二复位弹簧562的两端分别与限位片561和固定管55连接,所述第二复位弹簧562活动套设在伸缩管56表面,所述第三传动齿轮543固定连接在转动管542表面,所述清理件54表面吸附的碎屑重量大于第二复位弹簧562的弹力时,第三传动齿轮543与弧形齿条25啮合连接,用于带动清理件54以转动管542为轴线旋转,从而用于将表面吸附的碎屑倾倒至工作台2表面。

38.在本发明实施例中,气泵51通过软管52连接环形壳体53,清理件54为空心壳体,当工件表面的碎屑较多且无法冲洗掉时,此时清理件54表面吸附的碎屑重量大于第二复位弹簧562的弹力时,第三传动齿轮543与弧形齿条25啮合连接,用于带动清理件54以转动管542为轴线旋转,此时关闭气泵51中的抽真空功能,从而用于将表面吸附的碎屑完全倾倒至工作台2表面,此时清理件54的重量小于第二复位弹簧562的弹力,清理件54便会向上升起,为了确保第三传动齿轮543与弧形齿条25脱离时,清理件54带有透气孔541的一面位于上方,需要对第三传动齿轮543与弧形齿条25的齿数进行设定,也就是说清理件54旋转若干圈之后,清理件54表面的碎屑完全脱落,且清理件54带有透气孔541的一面恰好位于上方,如此循环往复。

39.请参阅图1至图12,本发明的一个实施例中,所述转动壳体32外侧固定连接有第一传动齿轮33,所述转动壳体32底部固定连接有磁铁圈34,所述驱动部31包括驱动电机和驱动齿轮,所述驱动电机通过电机轴连接驱动齿轮,所述第一传动齿轮33与驱动齿轮啮合连接,所述调节部6包括控制电源61、导电座62和电磁铁63,所述电磁铁63安装在导电座62上方,所述控制电源61与导电座62电性连接,通电后的电磁铁63与磁铁圈34同性相斥,所述第一传动齿轮33或驱动齿轮的厚度值大于磁铁63与磁铁圈34之间的距离。

40.请参阅图1至图12,本发明的一个实施例中,所述放料口21内侧设置有密封部22,所述密封部22包括弧形壳体221、滑杆222、滑片223、第一复位弹簧224和密封胶套225,所述弧形壳体221的数量为若干个,若干个弧形壳体221均通过滑杆222连接有滑片223,所述放料口21内侧开设有空腔,所述滑片223滑动连接在空腔内,所述空腔底部与滑片223之间连接有第一复位弹簧224,所述弧形壳体221与弧形壳体221之间滑动连接弹性带,所述弧形壳体221与放料口21内侧之间连接有密封胶套225,所述弧形壳体221上方设置有倒角。

41.在本发明实施例中,弹性带主要是起到提高整体稳定性的作用,将工件底部放置在放料口21内侧的弧形壳体221上方,然后向下按压工件,工件通过弧形壳体221上方的倒角能够克服第一复位弹簧224的弹力驱使滑片223在空腔内移动,从而使弧形壳体221避让工件,当工件由放料口21进入并抵达固定架11底部或转动壳体32上表面时,第一复位弹簧224的弹力又驱使弧形壳体221移动至与工件表面接触的位置,此时弧形壳体221不仅能够起到预固定工件的作用,弧形壳体221和密封胶套225还能够起到防止碎屑进入放料口21的作用。

42.工作原理:工件夹持环节:首先将工件底部放置在放料口21内侧的弧形壳体221上方,然后向下按压工件,工件通过弧形壳体221上方的倒角能够克服第一复位弹簧224的弹力驱使滑片223在空腔内移动,从而使弧形壳体221避让工件,当工件由放料口21进入并抵达固定架11底部或转动壳体32上表面时,第一复位弹簧224的弹力又驱使弧形壳体221移动至与工件表面接触的位置,此时弧形壳体221不仅能够起到预固定工件的作用,弧形壳体221和密封胶套225还能够起到防止碎屑进入放料口21的作用,然后通过控制电源61使电磁铁63通电,通电后的电磁铁63利用与磁铁圈34同性相斥的原理带动转动壳体32向上移动,此时转动壳体32上的插接块35和限位筋351移动至插接槽48顶部,并且第一啮合齿36移动至与第二传动齿轮44啮合连接的位置,并且第二啮合齿37与第三啮合齿531脱离,然后通过驱动部31带动转动壳体32旋转,旋转的转动壳体32通过第一啮合齿36和第二传动齿轮44带动螺纹管43旋转,旋转的螺纹管43通过螺纹杆42带动夹持块41夹紧工件。

43.车削环节:首先通过控制电源61使电磁铁63断电,转动壳体32在重力的作用下回落至电磁铁63上表面,此时插接块35上的限位筋351移动至限位槽481内,并且第一啮合齿36与第二传动齿轮44脱离,并且第二啮合齿37移动至与第三啮合齿531啮合连接的位置,然后通过驱动部31带动转动壳体32旋转,旋转的转动壳体32通过限位筋351和限位槽481带动夹持组件4和工件旋转,接着车削组件12对旋转的工件进行切削处理,旋转的转动壳体32还通过第二啮合齿37与第三啮合齿531之间的啮合带动整个清理组件5旋转,需要注意的是,因为若干个第二啮合齿531占用转动壳体32的弧长为转动壳体32总弧长的四分之一或三分之一,因此,此处清理组件5是做往复旋转运动的,清理组件5往复旋转的过程中启动气泵51中的抽真空功能,清理组件5中的清理件54通过上方倾斜设置的透气孔541吸附切削下来的碎屑,防止出现碎屑因与工件表面发生摩擦降低其表面质量的问题,而且,往复旋转的清理件54还通过下方的针簇544能够将落在工作台2表面的碎屑清理至两侧的斜槽23内,由于切削过程中会朝着工件表面喷射有切削液,喷射的切削液一方面能够将吸附在清理件54上表面的碎屑冲洗掉一部分,另一方面喷射到工作台2表面的切削液能够带动碎屑沿着斜槽23流向废料箱7内,当工件表面的碎屑较多且无法冲洗掉时,此时清理件54表面吸附的碎屑重量大于第二复位弹簧562的弹力时,第三传动齿轮543与弧形齿条25啮合连接,用于带动清

理件54以转动管542为轴线旋转,此时关闭气泵51中的抽真空功能,从而用于将表面吸附的碎屑完全倾倒至工作台2表面,此时清理件54的重量小于第二复位弹簧562的弹力,清理件54便会向上升起,为了确保第三传动齿轮543与弧形齿条25脱离时,清理件54带有透气孔541的一面位于上方,需要对第三传动齿轮543与弧形齿条25的齿数进行设定,也就是说清理件54旋转若干圈之后,清理件54表面的碎屑完全脱落,且清理件54带有透气孔541的一面恰好位于上方,如此循环往复,便实现了工件的夹持、切削和碎屑清理一体化的功能,相较于传统的车削设备,具备切削质量好、便于清理碎屑的特点。

44.对于本领域技术人员而言,虽然说明了本发明的几个实施方式以及实施例,但这些实施方式以及实施例是作为例子而提出的,并不意图限定发明的范围。这些新的实施方式能够以其他各种方式实施,在不脱离发明的主旨的范围内能够进行各种省略、替换、变更。这些实施方式及其变形包含在发明的范围及主旨中,并且包含在权利要求书所记载的发明和其等效的范围内。

45.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1