一种低内应力根管锉的加工工艺的制作方法

1.本发明涉及根管锉制造技术领域,具体涉及一种低内应力根管锉的加工工艺。

背景技术:

2.本发明对于背景技术的描述属于与本发明相关的相关技术,仅仅是用于说明和便于理解本发明的

技术实现要素:

,不应理解为申请人明确认为或推定申请人认为是本发明在首次提出申请的申请日的现有技术。

3.根管锉的折断失效大体上可以分为两种方式,即扭力折断和旋转疲劳折断。扭力折断是指根管锉的尖端或任何一部分卡在根管的狭窄处,其柄部仍在旋转,超过根管锉材质的最大弹性形变限度而造成的器械折断。这种折断多发生于小号器械和器械的尖端,因为小号器械多用于根尖弯曲部位的预备,易被卡住而发生折断。发生扭力折断的器械表面常有可见的变形,如解螺旋、螺纹不规则或反向紧致等。疲劳折断系金属弯曲疲劳所致,根管锉在根管内虽未被卡住,但在弯曲部位反复旋转的过程中不断地被拉伸和压缩产生金属疲劳,从而在远小于器械本身弹性极限的情况下折断。此类型的根管锉折断常常在没有任何征兆的情况下发生,被认为是机用根管锉折断的一个重要因素。而根管锉在折断失效过程中最大的影响因素来源于其内部的应力变化,现有根管锉在加工过程中仅会经历短暂的热处理,该热处理过程不仅无法完全消除根管锉的内应力,还无法对内应力的分布和聚集起到优化作用,导致根管锉的使用寿命有限。

发明内容

4.本发明的目的在于提供一种低内应力根管锉的加工工艺,以解决现有根管锉内应力优化优先,影响根管锉使用寿命的问题。

5.本发明解决上述技术问题的技术方案如下:

6.一种低内应力根管锉的加工工艺,包括以下步骤:

7.s1:采用拉丝设备对丝材进行拉丝处理;

8.s2:将丝材加工成锥型根管锉,其两端分别开设有工艺孔;

9.s3:对锥形根管锉进行消应力热处理,使根管锉以细端在上、粗端在下的姿态悬吊在热处理夹具上;

10.s4:对根管锉的外壁进行螺纹加工。

11.进一步地,上述步骤s2中,根管锉两端的工艺孔圆心连线与锥形根管锉的轴向中线重合。

12.进一步地,上述步骤s3中,根管锉细端的工艺孔内穿插有吊绳,该吊绳的端部与热处理夹具连接。

13.进一步地,上述步骤s3中,根管锉粗端的工艺孔内穿插有吊绳,该吊绳悬吊有重物,该重物悬吊于根管锉的下方。

14.进一步地,上述步骤s3中,重物的重量为根管锉自重的1.5~2倍。

15.进一步地,上述步骤s1中,丝材为镍钛合金材质。

16.进一步地,上述步骤s1中,镍钛合金中钛原子的含量为20%~40%,镍原子的含量为:20%~30%。

17.进一步地,上述步骤s3中,热处理的温度为350℃~450℃,热处理的时间为:1.5h~2h。

18.本发明具有以下有益效果:

19.本发明在根管锉的生产制造中首选进行拉丝处理,优化根管锉的内部晶格性能;通过在根管锉的两端分别开设工艺孔,使得根管锉在热处理时能够呈悬吊状态,并且在根管锉下方悬吊重物,可加快根管锉内部具备内应力的消除,提高热处理效率,降低根管锉在加工和热处理过程中的应力聚集;并且根管锉受到重物的拉力方向与自身的轴向延伸方向一致,一方面可以消除自身内应力,另一方面不会因外力作用而产生额外的变形量;通过上述处理后的根管锉相比现有技术可以大幅度的优化其内部应力分布和聚集情况,保证其在高强度使用状态下的自身强度,从而提高了根管锉的使用寿命。

附图说明

20.图1为本发明根管锉结构示意图;

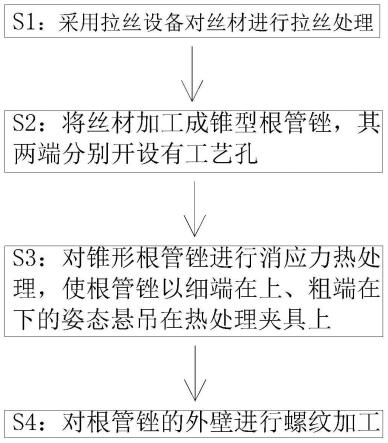

21.图2为本发明加工工艺的工艺流程图。

具体实施方式

22.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

23.参考图1和图2,一种低内应力根管锉的加工工艺,包括以下步骤:

24.s1:采用拉丝设备对丝材进行拉丝处理;表面拉丝处理是通过研磨产品在工件表面形成线纹,起到装饰效果的一种表面处理手段,从而能够体现金属材料的质感。在本工艺的拉丝处理过程中,可应于最新的超声波拉丝工艺,由超声波发生装置产生超声波,在润滑池内与拉丝油接触产生空化效应,形成超声振荡,使得丝材的晶格细化,增加丝材的塑性和韧性,提高丝材的强度和硬度,减少断裂。

25.本申请所采用的丝材为镍钛合金材质,镍钛合金中钛原子的含量为20%~40%,镍原子的含量为:20%~30%。

26.s2:将丝材加工成锥型根管锉,其两端分别开设有工艺孔;加工后的锥型根管锉接近现有根管锉成品的最终成型形状,并且根管锉两端的工艺孔圆心连线与锥形根管锉的轴向中线重合,通过开设工艺孔,方便后续热处理时对根管锉进行悬吊放置。

27.s3:对锥形根管锉进行消应力热处理,使根管锉以细端在上、粗端在下的姿态悬吊在热处理夹具上;悬吊时,根管锉细端的工艺孔内穿插有吊绳,该吊绳的端部与热处理夹具连接。根管锉粗端的工艺孔内穿插有吊绳,该吊绳悬吊有重物,该重物悬吊于根管锉的下方。并且,重物的重量为根管锉自重的1.5~2倍。使得悬吊过程中的根管锉受到重物的拉力方向与自身的轴向延伸方向一致,一方面可以消除自身内应力,另一方面不会因外力作用而产生额外的变形量。此外,在根管锉下方悬吊重物,可加快根管锉内部具备内应力的消除,提高热处理效率,降低根管锉在加工和热处理过程中的应力聚集

28.并且,热处理时的温度为350℃~450℃,热处理的时间为:1.5h~2h。

29.s4:对根管锉的外壁进行螺纹加工;对根管锉进行消应力热处理后,再通过相关部件对根管锉的细端的外壁进行加工,使其外壁呈螺旋状。

30.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种低内应力根管锉的加工工艺,其特征在于,包括以下步骤:s1:采用拉丝设备对丝材进行拉丝处理;s2:将丝材加工成锥型根管锉,其两端分别开设有工艺孔;s3:对锥形根管锉进行消应力热处理,使根管锉以细端在上、粗端在下的姿态悬吊在热处理夹具上;s4:对根管锉的外壁进行螺纹加工。2.根据权利要求1所述的低内应力根管锉的加工工艺,其特征在于,步骤s2中,根管锉两端的工艺孔圆心连线与锥形根管锉的轴向中线重合。3.根据权利要求4所述的低内应力根管锉的加工工艺,其特征在于,步骤s3中,根管锉细端的工艺孔内穿插有吊绳,该吊绳的端部与热处理夹具连接。4.根据权利要求5所述的低内应力根管锉的加工工艺,其特征在于,步骤s3中,根管锉粗端的工艺孔内穿插有吊绳,该吊绳悬吊有重物,该重物悬吊于根管锉的下方。5.根据权利要求5所述的低内应力根管锉的加工工艺,其特征在于,步骤s3中,重物的重量为根管锉自重的1.5~2倍。6.根据权利要求1所述的低内应力根管锉的加工工艺,其特征在于,步骤s1中,丝材为镍钛合金材质。7.根据权利要求2所述的低内应力根管锉的加工工艺,其特征在于,步骤s1中,镍钛合金中钛原子的含量为20%~40%,镍原子的含量为:20%~30%。8.根据权利要求1至7任一项所述的低内应力根管锉的加工工艺,其特征在于,步骤s3中,热处理的温度为350℃~450℃,热处理的时间为:1.5h~2h。

技术总结

本发明公开了一种低内应力根管锉的加工工艺,属于根管锉制造技术领域。一种低内应力根管锉的加工工艺,包括以下步骤:S1:采用拉丝设备对丝材进行拉丝处理;S2:将丝材加工成锥型根管锉,其两端分别开设有工艺孔;S3:对锥形根管锉进行消应力热处理,使根管锉以细端在上、粗端在下的姿态悬吊在热处理夹具上;S4:对根管锉的外壁进行螺纹加工。本发明的根管锉在热处理时能够呈悬吊状态,并且在根管锉下方悬吊重物,可加快根管锉内部具备内应力的消除,提高热处理效率,降低根管锉在加工和热处理过程中的应力聚集。程中的应力聚集。程中的应力聚集。

技术研发人员:刘帅

受保护的技术使用者:成都市萨尼医疗器械有限公司

技术研发日:2022.06.20

技术公布日:2022/9/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1