一种工装夹具及加工机床的制作方法

1.本技术涉及机械加工技术领域,具体涉及一种工装夹具及加工机床。

背景技术:

2.轮毂为环形,对其加工时,需对端面、内孔进行切屑,传统的切屑方式是将轮毂固定于车铣复合机床,复合机床上具有三个夹持爪,切屑时,三个夹持爪作用于轮毂外壁将其抱紧,由于未切屑的轮毂端面有毛刺,夹持爪抱紧时,作用于轮毂不同截面外,轮毂外壁较薄,夹持力大轮毂易变形。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种工装夹具及加工机床。

4.第一方面,本技术提出一种工装夹具,用于夹紧成品件,所述成品件为圆筒形,所述成品件上设有至少一个凸起部组,每个所述凸起部组包括多个凸起部,属于同一所述凸起部组的所有所述凸起部沿所述成品件周向分布,所述凸起部上设有第一接触面,所述第一接触面与所述成品件的轴线垂直,所述工装夹具包括:

5.底板,所述底板具有承载面,所述承载面上设有安装所述成品件的空间;

6.三个支撑件,所述支撑件设于所述承载面上,用于支撑所述成品件,使得同一组的各所述凸起部的所述第一接触面与所述承载面的垂直距离相等;

7.至少三个夹持件,所有的所述夹持件在所述承载面上沿环形阵列分布,所述夹持件上设有第二接触面,所述第二接触面可压紧在对应位置的所述第一接触面上。

8.根据本技术实施例提供的技术方案,所述承载面上设有限位环,所述限位环的轴线与所述承载面垂直,所述限位环与所述承载面之间设有多个支撑杆,所述支撑杆、限位环及所述承载面构成了所述成品件安装的空间。

9.根据本技术实施例提供的技术方案,贯穿所述限位环设有多个锁紧杆,所述锁紧杆可沿所述成品件径向将其锁紧。

10.根据本技术实施例提供的技术方案,所述夹持件包括侧顶件、限位杆及固定件,所述侧顶件上沿第一方向设有腰型孔,所述限位杆穿过所述腰型孔并垂直固定于所述底板上;所述固定件与所述限位杆螺纹连接,用于当所述第二接触面压紧所述第一接触面时,将所述侧顶件固定。

11.根据本技术实施例提供的技术方案,所述侧顶件上相对远离所述成品件端设有螺纹通孔,穿过所述螺纹通孔与其螺纹连接有调高件,用于调节所述侧顶件的高度。

12.第二方面,本技术提出一种加工机床,包括工作台,所述工作台上可同时安装多个如以上所述的工装夹具。

13.综上所述,本技术提出一种工装夹具,通过在底板上设置支撑件,将成品件支撑起来,使得成品件外壁同一周向的凸起部的第一接触面与底板的垂直距离相等,底板上沿环形阵列分布有至少三个夹持件,夹持件上设有可将第一接触面压紧的第二接触面,三个支

撑件向成品件提供向上的支撑力,第二接触面向成品件提供向下的压紧力,在二者的作用下,可将成品件压紧;支撑件使得成品件的底部抬高,避免了成品件底面毛刺的影响,使得夹持件在成品件的作用力在其同一截面上,在成品件上的作用力均匀,防止了成品件的外壁变形。

14.另外,本技术还提出一种加工机床,包括可同时安装多个以上所述的工装夹具的工作台,使得同一把刀具可轮流切屑多个成品件,减小了在复合机床上更换成品件的辅助时间,提高了工作效率。

附图说明

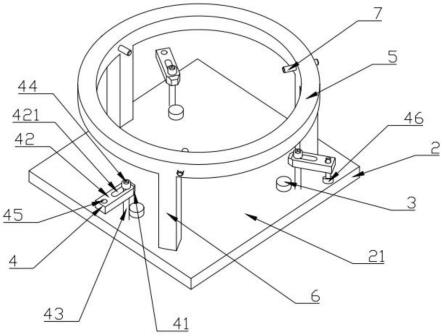

15.图1为本技术实施例提供的一种工装夹具的结构示意图;

16.图2为本技术实施例提供的成品件的结构示意图。

17.图中所述文字标注表示为:

18.1、成品件;11、凸起部;111、第一接触面;2、底板;21、承载面;3、支撑件;4、夹持件;41、第二接触面;42、侧顶件;421、腰型孔;43、限位杆;44、固定件;45、螺纹通孔;46、调高件;5、限位环;6、支撑杆;7、锁紧杆。

具体实施方式

19.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

21.实施例1

22.诚如背景技术中提到的,针对现有技术中的问题,本技术提出了一种工装夹具,用于夹紧成品件1,如图2所示,所述成品件1为圆筒形,所述成品件1外壁上设有至少一个凸起部组,每个所述凸起部组包括多个凸起部11,属于同一所述凸起部组的所有所述凸起部11沿所述成品件1的周向分布,具体地,本实施例中,所述成品件1外周面沿平行于其轴线方向设有三个所述凸起部组,每个凸起部组所述凸起部11位于所述成品件1的同一截面上,每个所述凸起部组包括多个所述凸起部11;如图1所示,所述工装夹具包括:

23.底板2,所述底板2具有承载面21,所述承载面21上设有安装所述成品件1的空间;具体地,所述承载面21与所述成品件1的轴线垂直;所述底板2为方形,所述成品件1放置于所述承载面21上,所述第一接触面111 设于相对靠近所述承载面21的一组所述凸起部11的上表面,优选地,所述第一接触面111为梯形;

24.三个支撑件3,所述支撑件3设于所述承载面21上,用于支撑所述成品件1,使得同一组的各所述凸起部11的所述第一接触面111与所述承载面21的垂直距离相等;可选地,所述支撑件3为圆柱体,其高度相同,所述成品件1的底部边缘置于所述支撑件3上,三个所述支撑件3连线可组成一个等边三角形,优选地,三个所述支撑件3可为与所述底板2螺纹连接的圆柱体,根据所述成品件1底部端面的毛刺情况,可调节所述支撑件3 的高度,使得所述支撑件3的高度大于毛刺的长度,则所述成品件1同一截面的所述凸起部11的所述第一接触

面111与所述底板2之间的垂直距离相等;

25.至少三个夹持件4,所有的所述夹持件4在所述承载面21上沿环形阵列分布,所述夹持件4上设有第二接触面41,所述第二接触面41可压紧在对应位置的所述第一接触面111;三个所述支撑件3向所述成品件1提供向上的支撑力,所述第二接触面41向所述成品件1提供向下的压紧力,在二者的作用下,可将所述成品件1压紧;所述支撑件3使得所述成品件1的底部抬高,避免了所述成品件1底面毛刺的影响,使得所述夹持件4在所述成品件1的作用力在其同一截面上,在所述成品件1上的作用力均匀,防止了所述成品件的外壁变形。

26.进一步地,如图1所示,所述承载面21上设有限位环5,所述限位环 5的轴线与所述承载面21垂直,所述限位环5与所述承载面21之间设有多个支撑杆6,所述支撑杆6、限位环5及所述承载面21构成了所述成品件1 安装的空间,具体地,所述支撑杆6垂直于所述承载面21,设于所述限位环5的外边沿,所述限位环5相对远离所述底板2的上表面略低于所述成品件1的端面,便于对所述成品件1的端面进行切屑,所述限位环5和所述支撑杆6设于所述成品件1外,便于所述成品件1进行定位。

27.进一步地,如图1所示,贯穿所述限位环5设有多个锁紧杆7,所述锁紧杆7可沿所述成品件1径向将其锁紧;可选地,所述锁紧杆7为贯穿所述限位环5与其螺纹连接的螺杆,所述螺杆可沿所述成品件1的径向移动,本实施例中所述锁紧杆7的数量为三个,沿阵列分布于所述限位环5上;所述锁紧杆7与所述成品件1的接触近似为点和面的接触,可防止所述成品件1沿沿周向转动,提高了成品件1的夹紧的可靠性,提高了切屑的精度。

28.进一步地,如图1所示,所述夹持件4包括侧顶件42、限位杆43及固定件44,所述侧顶件42上沿第一方向设有腰型孔421,所述限位杆43穿过所述腰型孔421并垂直固定于所述底板2上;所述固定件44与所述限位杆43螺纹连接,用于当所述第二接触面41压紧所述第一接触面时,将所述侧顶件42固定于。

29.具体地,所述第一方向为所述成品件1的径向方向,所述限位杆43的底端固定于所述底板2上,底端外壁设有螺纹,所述固定件44为螺母,可与所述限位杆43顶端螺纹连接;所述限位杆43的外径略小于所述腰型孔 421的宽度,所述侧顶板42可沿着所述限位杆43的外壁向靠近或远离所述成品件1的方向移动,亦可沿着所述限位杆43的外壁上下移动;而所述固定件44的外径大于所述腰型孔421的宽度,当所述第二接触面41压紧所述第一接触面111后,旋转所述固定件44,将所述侧顶件42固定于所述凸起部11上,防止在切屑过程中,所述成品件1移动。所述侧顶件42向所述成品件1提供向下的压紧力,而所述支撑件3向所述成品件1提供向上的支撑力,所述锁紧杆7向所述成品件1提供周向的作用力,提高了对所述成品件1夹持的稳定性。

30.进一步地,如图1所示,所述侧顶件42上相对远离所述成品件1端设有螺纹通孔45,穿过所述螺纹通孔45与其螺纹连接有调高件46,用于调节所述侧顶件42的高度。具体地,所述调高件46为具有外螺纹的螺杆,其底端为螺母,抵住所述底板2,其顶端穿过所述螺纹通孔45置于所述侧顶件42上方,旋转所述螺母,可使得所述侧顶件42上下移动,通过所述调高件46代替手动调高,提高了调节的精确度。

31.实施例2

32.本技术提供一种加工机床,包括工作台,所述工作台上可同时安装有多个以上所述的工装夹具。具体地,所述工作台具有长方形台面,其台面上具有多个用于与所述工装夹

具的所述底板2的底部固定的螺纹孔,通过螺栓可将所述工装夹具固定于所述工作台上,所述成品件1传统的加工方式为通过复合机床上的三个夹持爪抱住所述成品件1,切屑刀不动,转动成品件1从而实现对所述成品件1的加工,本技术通过多个所述工装夹具将多个所述成品件1固定于所述工作台上,所述工作台上方设有可转动的切屑刀,通过所述切屑刀转动完成切屑工作,通过移动所述切屑刀轮流对多个所述成品件1进行加工,一方面,提高了对所述成品件1夹持的稳定性,提高了切屑精度,另一方面,提高了工作效率。

33.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。以上所述仅是本技术的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其他场合的,均应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1