一种对硅油离合器的前盖压装铜球的工装的制作方法

1.本实用新型涉及硅油离合器零部件装配领域,具体涉及一种对硅油离合器的前盖压装铜球的工装。

背景技术:

2.汽车在行驶过程中,由于环境条件和运行工况的变化,发动机的热状况也在改变,因此,必须随时调节发动机的冷却强度,例如,在炎热的夏季,发动机在低速、大负荷下工作,冷却液的温度很高时,风扇应该高速旋转以增加冷却风量,增强散热器的散热能力;而在寒冷的冬天,冷却液温度较低时,或在汽车高速行驶有强劲的迎面风吹过散热器时,风扇继续工作就变得毫无意义了。不仅白白消耗发动机功率,而且还产生很大的噪声。试验证明,水冷系统只有25%的时间需要风扇工作,而在冬季需要风扇工作的时间更短,因此,根据发动机的热状况随时对其冷却强度加以调节就显得十分重要了,在风扇带轮与冷却风扇之间装置硅油风扇离合器,是实现这种调节的方法之一;

3.风扇与离合器之间是通过壳体安装联接的,壳体上通过螺丝安装有壳体前盖,壳体前盖通过轴承连接有主动板结构,主动板结构包括主动板及通过螺纹与主动板连接的主动轴;

4.前盖上开设有一个与内部型腔连通的工艺孔,由于该孔钻的很深,只能从外部往里面钻,钻完之后需要用铜球将该孔与外部连通的一端堵上;

5.目前,该铜球的装配方式依旧是采用人工用锤子将铜球敲进去,人工敲的方式若控制不好力度容易造成铜球变形,且装配速度慢,工人重复劳动率高,有必要对此进行改进。

技术实现要素:

6.本实用新型所要解决的技术问题在于针对上述现有技术的不足,

7.提供一种对硅油离合器的前盖压装铜球的工装。

8.为实现上述目的,本实用新型提供了如下技术方案:一种对硅油离合器的前盖压装铜球的工装,包括有工作台面板,其特征在于: 所述工作台面板一侧设有相对设置的前盖支撑板,前盖支撑板上架设有前盖固定板,前盖放置于前盖固定板上,工作台面板另一侧设有对放置于前盖固定板上的前盖压装铜球的压装工装,所述压装工装包括有底板,底板上靠近前盖支撑板的一端设置有固定底架,固定底架上架设有两端均开口的主套筒,主套筒靠近前盖支撑板的一端设有沿垂直方向设立的铜球放置位以及与铜球放置位相对设置的加料装置,所述主套筒远离前盖支撑板一端的开口处设置有穿入主套筒并将放置于铜球放置位的铜球通过主套筒靠近前盖支撑板一端开口压入前盖中的压装部。

9.采用上述技术方案,现有技术中,都是人工通过锤子将铜球敲入前盖的工艺孔中,但这种方法容易造成铜球变形,且装配速度慢,工人重复劳动率高,本实用新型通过加料装置将铜球添加在铜球放置位中,再通过压装部将铜球沿主套筒推入前盖的工艺孔中,加料

装置可以设置为手动加料,也可以设置为振动盘机构,通过这种半自动化的方式不仅可以控制每次压装时的力度且大大提升装配速度,工人重复劳动率也低很多,通过这样设置,一个工人可以同时看管多台工装,只需要对前盖支撑板上更换前盖及对加料装置中添加铜球即可。

10.上述的一种对硅油离合器的前盖压装铜球的工装可进一步设置为:所述压装部包括穿入主套筒中的顶针,顶针远离前盖支撑板的一端设有驱动顶针沿主套筒内部往复移动从而将铜球放置位上的铜球顶入位于前盖固定板上的前盖中的驱动件。

11.采用上述技术方案,通过设置在主套筒中并可以沿主套筒往复运动的顶针以及设置在远离前盖支撑板一端与顶针连接的驱动件将铜球顶入位于前盖支撑板上的前盖的铜球装配部位,在装配时只需要保证前盖待装配铜球的铜球装配部位朝向前盖支撑板,铜球顶针及驱动件的推动下将顶入前盖的铜球装配部位,且驱动件力度可控,这种半自动化的方式不仅可以控制每次压装时的力度且大大提升装配速度,工人重复劳动率也低很多,通过这样设置,一个工人可以同时看管多台工装。

12.上述的一种对硅油离合器的前盖压装铜球的工装可进一步设置为:所述顶针远离主套筒的一端套设有顶针套筒,所述顶针套筒另一端通过螺纹连接头与驱动件固定连接,所述主套筒与固定底架之间设有第一限位结构,所述顶针套筒与螺纹连接头之间设有第二限位结构。

13.采用上述技术方案,通过在主套筒与固定底架之间设有第一限位结构、在顶针套筒与螺纹连接头之间设有第二限位结构能更好的控制主套筒及顶针套筒在装置运行时的稳定性,防止两者发生转动导致影响装配效果。

14.上述的一种对硅油离合器的前盖压装铜球的工装可进一步设置为:所述第一限位结构包括固定底架上设置的主套筒安装槽,所述主套筒安装槽中设有相对设立的第一限位凸块,所述主套筒在第一限位凸块对应位置设有与第一限位凸块适配的第一限位缺口,所述第二限位结构包括螺纹连接头上设置的顶针套筒连接槽,所述顶针套筒上设有与顶针套筒连接槽适配的连接块,所述顶针套筒连接槽朝向顶针套筒的一端开口形成限位缺口,所述顶针套筒在限位缺口处设有与限位缺口适配的限位槽。

15.采用上述技术方案,通过第一限位凸块与第一限位缺口的配合对主套筒进行限位,通过螺纹连接头上设置的顶针套筒连接槽与顶针套筒上设置的与顶针套筒连接槽适配的连接块以及顶针套筒连接槽朝向顶针套筒的一端开口形成限位缺口与顶针套筒在限位缺口处设有与限位缺口适配的限位槽对顶针套筒进行限位,提高装置在工作过程中的稳定性。

16.本实用新型的有益效果为:将现有的人工装配改为半自动化装配,不仅提高装配效率且提高了装配后的良品率。

17.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

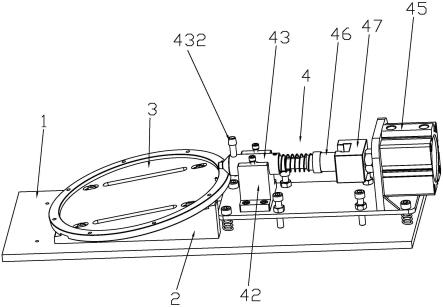

18.图1为本实用新型实施例的立体示意图1。

19.图2为本实用新型实施例的立体示意图2。

20.图3为本实用新型实施例去掉工作台面板及前盖支撑板、腔盖固定板后的分解结

构示意图。

21.图4为本实用新型实施例的顶针、主套筒及顶针套筒装配后的左视图。

22.图5为图4的a-a部剖面结构示意图。

具体实施方式

23.参见图1-图5所示:一种对硅油离合器的前盖压装铜球的工装,包括有工作台面板1,工作台面板1一侧设有相对设置的前盖支撑板2,前盖支撑板2上架设有前盖固定板3,前盖(图中未示出)放置于前盖固定板3上,工作台面板1另一侧设有对放置于前盖固定板3上的前盖压装铜球的压装工装4,压装工装4包括有底板41,底板41上靠近前盖支撑板2的一端设置有固定底架42,固定底架42上架设有两端均开口的主套筒43,主套筒43靠近前盖支撑板2的一端设有沿垂直方向设立的铜球放置位431以及与铜球放置位431相对设置的加料装置(图中未示出),加料装置包括有一加料管432以及与加料管连接的外部气动源(图中未示出),为了控制铜球下落高度,避免铜球意外损坏,在铜球放置位431中设有弹性螺钉433,主套筒43远离前盖支撑板2一端的开口处设置有穿入主套筒43并将放置于铜球放置位431的铜球通过主套筒43靠近前盖支撑板2一端开口压入前盖中的压装部;

24.压装部包括穿入主套筒43中的顶针44,顶针44远离前盖支撑板2的一端设有驱动顶针44沿主套筒43内部往复移动从而将铜球放置位431上的铜球顶入位于前盖固定板3上的前盖中的驱动件45,驱动件45可以设置为气缸或电机等;

25.顶针44远离主套筒43的一端套设有顶针套筒46,顶针套筒46另一端通过螺纹连接头47与驱动件45固定连接,螺纹连接头47设有螺纹的一端与驱动件45连接,主套筒43与固定底架42之间设有第一限位结构,顶针套筒46与螺纹连接头47之间设有第二限位结构;

26.第一限位结构包括固定底架42上设置的主套筒安装槽421,主套筒安装槽421中设有相对设立的第一限位凸块422,主套筒43在第一限位凸块422对应位置设有与第一限位凸块422适配的第一限位缺口431,第二限位结构包括螺纹连接头47上设置的顶针套筒连接槽471,顶针套筒46上设有与顶针套筒连接槽471适配的连接块461,顶针套筒连接槽471朝向顶针套筒46的一端开口形成限位缺口472,顶针套筒46在限位缺口472处设有与限位缺口472适配的限位槽462,为了保证顶针44回位的稳定性,在顶针套筒46上设有一端与主套筒43相抵另一端与顶针套筒46相抵的回位弹簧48。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1