一种处理Ag2S薄膜的方法

一种处理ag2s薄膜的方法

技术领域

1.本发明涉及半导体技术领域,特别涉及一种处理ag2s薄膜的方法。

背景技术:

2.在传统材料中,金属材料和合金具有室温延展性,金属键在外力作用下可以产生塑性形变。而无机半导体材料和陶瓷绝缘材料通常都属于脆性材料。而近期有研究表明硫化银是一种在室温条件下具有类似金属的优异延展性的无机半导体材料。其具有不同于常规无机半导体材料的力学性能,特别是拥有良好的可延展性及弯曲性,有望在柔性电子学领域获得广泛应用。α-ag2s材料的优异延展性主要是源于其本征的结构和化学键。满足延展性的条件主要有两点:(1)可以实现原子、缺陷或者界面沿特定晶面的滑移(具有较小的滑移能垒eb);(2)滑移面内具有相对强的原子间作用力以保证材料的完整性(具有较大的分裂能级ec)。综合来看,α-ag2s具有很小的滑移势垒和较大的分裂能级,使得它具有优异的延展性。

3.目前而言,硫化银体相材料主要通过铸锭浇注法和放电等离子烧结法制备获得;而硫化银薄膜材料主要通过量子点胶体溶液旋涂得到,但这些制备方法并不适合半导体工业生产。

4.由于现有技术中存在无法精确控制硫化银薄膜的厚度,同时无法大规模生产硫化银薄膜的技术问题。

技术实现要素:

5.本发明实施例提供了一种处理ag2s薄膜的方法,用以解决现有技术中存在无法精确控制硫化银薄膜的厚度,同时无法大规模生产硫化银薄膜的技术问题,达到了硫化银薄膜维持良好的三维保形性,薄膜厚度在单原子层量级的精确可控,操作简单,能够与现有的半导体生产线兼容,又能够适合大规模生产的技术效果。

6.为了解决上述问题,本发明实施例提供了一种处理ag2s薄膜的方法,所述方法包括:将硅衬底放置于原子层沉积的反应腔室中,将所述反应腔室抽真空且分别对基底、所述反应腔室、管路加热至指定温度;将三甲基膦六氟乙酰丙酮银装入原子层沉积设备的固态源加热源瓶内,加热所述固态源加热源瓶至第一温度,获得三甲基膦六氟乙酰丙酮银蒸汽;将六甲基二硅硫烷装入所述原子层沉积设备的源瓶内,根据第一脉冲时间将所述三甲基膦六氟乙酰丙酮银蒸汽通入所述反应腔室,用氮气以第一清洗时间清洗所述反应腔室;根据第二脉冲时间将所述六甲基二硅硫烷通入所述反应腔室,用所述氮气以第二清洗时间清洗所述反应腔室;所述三甲基膦六氟乙酰丙酮银蒸汽与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得第一厚度的硫化银薄膜。

7.优选地,所述三甲基膦六氟乙酰丙酮银与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得第一厚度的硫化银薄膜后,还包括:循环执行200~800个所述三甲基膦六氟乙酰丙酮银与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得200~

800倍第一厚度的硫化银薄膜,其中所述200~800倍第一厚度为目标厚度。

8.优选地,所述基底、所述反应腔室、所述管路的加热的指定温度范围均为100℃~200℃。

9.优选地,所述第一温度为100~110℃。

10.优选地,所述第一脉冲时间的范围为1~4s。

11.优选地,所述第一清洗时间20~60s。

12.优选地,所述第二脉冲时间的范围为0.2-0.8s。

13.优选地,所述第二清洗时间20~60s。

14.优选地,所述三甲基膦六氟乙酰丙酮银蒸汽与所述六甲基二硅硫烷通入所述反应腔室的载气流量为45sccm。

15.优选地,所述氮气清洗所述反应腔室的流量为30sccm。

16.本发明实施例中的上述一个或多个技术方案,至少具有如下一种或多种技术效果:

17.本发明实施例提供了一种处理ag2s薄膜的方法,所述方法包括:将硅衬底放置于原子层沉积的反应腔室中,将所述反应腔室抽真空且分别对基底、所述反应腔室、管路加热至指定温度;将三甲基膦六氟乙酰丙酮银装入原子层沉积设备的固态源加热源瓶内,加热所述固态源加热源瓶至第一温度,获得三甲基膦六氟乙酰丙酮银蒸汽;将六甲基二硅硫烷装入所述原子层沉积设备的源瓶内,根据第一脉冲时间将所述三甲基膦六氟乙酰丙酮银蒸汽通入所述反应腔室,用氮气以第一清洗时间清洗所述反应腔室;根据第二脉冲时间将所述六甲基二硅硫烷通入所述反应腔室,用所述氮气以第二清洗时间清洗所述反应腔室;所述三甲基膦六氟乙酰丙酮银蒸汽与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得第一厚度的硫化银薄膜。通过在抽真空的反应腔室内放置硅衬底,并对硅衬底、反应腔室等加热,往反应腔室内通入三甲基膦六氟乙酰丙酮银脉冲和六甲基二硅硫烷脉冲,同时以氮气清洗反应腔室,在腔体中进行原子层沉积,获得硫化银薄膜。解决现有技术中存在无法精确控制硫化银薄膜的厚度,同时无法大规模生产硫化银薄膜的技术问题,达到了硫化银薄膜维持良好的三维保形性,薄膜厚度在单原子层量级的精确可控,操作简单,能够与现有的半导体生产线兼容,又能够适合大规模生产的技术效果。

18.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

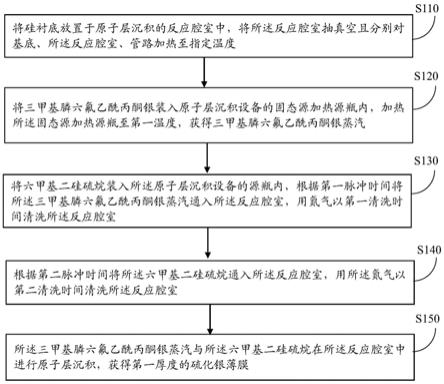

19.图1为本说明书实施例中处理ag2s薄膜的方法的流程图。

具体实施方式

20.本发明实施例提供了一种处理ag2s薄膜的方法,用以解决现有技术中存在无法精确控制硫化银薄膜的厚度,同时无法大规模生产硫化银薄膜的技术问题,达到了硫化银薄膜维持良好的三维保形性,薄膜厚度在单原子层量级的精确可控,操作简单,能够与现有的半导体生产线兼容,又能够适合大规模生产的技术效果。

21.本发明实施例中的技术方案,所述处理ag2s薄膜的方法采用将硅衬底放置于原子层沉积的反应腔室中,将所述反应腔室抽真空且分别对基底、所述反应腔室、管路加热至指定温度;将三甲基膦六氟乙酰丙酮银装入原子层沉积设备的固态源加热源瓶内,加热所述固态源加热源瓶至第一温度,获得三甲基膦六氟乙酰丙酮银蒸汽;将六甲基二硅硫烷装入所述原子层沉积设备的源瓶内,根据第一脉冲时间将所述三甲基膦六氟乙酰丙酮银蒸汽通入所述反应腔室,用氮气以第一清洗时间清洗所述反应腔室;根据第二脉冲时间将所述六甲基二硅硫烷通入所述反应腔室,用所述氮气以第二清洗时间清洗所述反应腔室;所述三甲基膦六氟乙酰丙酮银蒸汽与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得第一厚度的硫化银薄膜,达到了硫化银薄膜维持良好的三维保形性,薄膜厚度在单原子层量级的精确可控,操作简单,能够与现有的半导体生产线兼容,又能够适合大规模生产的技术效果。

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一

24.本发明实施例提供了一种处理ag2s薄膜的方法,请参考图1,所述方法包括步骤110-步骤150:

25.步骤110:将硅衬底放置于原子层沉积的反应腔室中,将所述反应腔室抽真空且分别对基底、所述反应腔室、管路加热至指定温度;

26.进一步的,所述基底、所述反应腔室、所述管路的加热的指定温度范围均为100℃~200℃。

27.具体而言,本申请实施例中的处理ag2s薄膜的方法是通过在抽真空的反应腔室内放置硅衬底,并对硅衬底、反应腔室等加热,往反应腔室内通入三甲基膦六氟乙酰丙酮银脉冲和六甲基二硅硫烷脉冲,同时以氮气清洗反应腔室,在腔体中进行原子层沉积,获得硫化银薄膜。所述方法对于硫化银在存储、逻辑器件、存算一体以及柔性器件等领域应用具有重要意义。其中,α-ag2s晶体在室温下具有锯齿形的褶皱层状单斜结构,带隙约1.03ev;其室温电导率0.09-0.16sm-1

且电性能在半导体区间可实现自由调控。α-ag2s材料的延展性比其他半导体提高了几个数量级,甚至优于一些合金材料,其拉伸张力可达4.2%,压缩张力高达50%以上,弯曲张力超过20%。而传统的半导体材料通常难以承受任何塑性形变,具有优异延展性的α-ag2s材料的发现则打破了半导体材料脆性的定律,故本申请实施例采用原子层沉积生成硫化银薄膜。原子层沉积(atomic layer deposition,ald),是一种可以将物质以单原子膜形式一层一层的镀在基底表面的方法。ald是一种自我限制的表面生长方式,所以ald可以实现薄膜厚度在单原子层量级的精确可控和在三维纳米结构上100%均匀保形的薄膜覆盖。原子层沉积技术在微电子领域已经作为一种制备动态随机存取存储器(drams)沟槽电容器的高质量电介质层和cmos晶体管的高介电常数的栅极氧化物层制备的关键技术。采用ald技术沉积硫化银薄膜,既能够与现有的半导体生产线兼容,又能够适合大规模生产。首先,在原子层沉积的反应腔室中放置硅衬底,将所述反应腔室抽真空且分别对衬底、所述反应腔室、管路加热至指定温度,其中,所述衬底、所述反应腔室、所述管路的

加热的指定温度范围均为100℃~200℃。

28.步骤120:将三甲基膦六氟乙酰丙酮银装入原子层沉积设备的固态源加热源瓶内,加热所述固态源加热源瓶至第一温度,获得三甲基膦六氟乙酰丙酮银蒸汽;

29.进一步的,所述第一温度为100~110℃。

30.具体而言,由于所述三甲基膦六氟乙酰丙酮银室温下为固态,饱和蒸气压较低,所以需要将所述三甲基膦六氟乙酰丙酮银用原子层沉积设备自带的固态源加热装置将其加热到100-110℃。即在手套箱中将三甲基膦六氟乙酰丙酮银装入原子层沉积设备的固态源加热源瓶内,所述固态源加热源瓶至第一温度100~110℃,直到每次脉冲的蒸汽压稳定为止。以保证所述三甲基膦六氟乙酰丙酮银有足够的蒸气压脉冲进入载气系统,最后由载气系统输运所述三甲基膦六氟乙酰丙酮银蒸汽至所述反应腔室。

31.步骤130:将六甲基二硅硫烷装入所述原子层沉积设备的源瓶内,根据第一脉冲时间将所述三甲基膦六氟乙酰丙酮银蒸汽通入所述反应腔室,用氮气以第一清洗时间清洗所述反应腔室;

32.步骤140:根据第二脉冲时间将所述六甲基二硅硫烷通入所述反应腔室,用所述氮气以第二清洗时间清洗所述反应腔室;

33.进一步的,所述第一脉冲时间的范围为1~4s。进一步的,所述第一清洗时间20~60s。进一步的,所述第二脉冲时间的范围为0.2-0.8s。进一步的,所述第二清洗时间20~60s。进一步的,所述三甲基膦六氟乙酰丙酮银蒸汽与所述六甲基二硅硫烷通入所述反应腔室的载气流量为45sccm。进一步的,所述氮气清洗所述反应腔室的流量为30sccm。

34.具体而言,将六甲基二硅硫烷装入所述原子层沉积设备的源瓶内,由于所述六甲基二硅硫烷室温下是液态,室温具有足够的饱和蒸气压,因此所述六甲基二硅硫烷不需要加热。待所述基底温度达到预设值100-200℃,温度稳定后,执行设定好的原子层沉积程序,具体程序为:根据第一脉冲时间1~4s将所述三甲基膦六氟乙酰丙酮银蒸汽通入所述反应腔室,用氮气以第一清洗时间20~60s清洗所述反应腔室。其中,所述三甲基膦六氟乙酰丙酮银蒸汽通入所述反应腔室的载气流量为45sccm,所述氮气清洗所述反应腔室的流量为30sccm。根据第二脉冲时间0.2-0.8s将所述六甲基二硅硫烷通入所述反应腔室,用所述氮气以第二清洗时间20~60s清洗所述反应腔室。其中,所述六甲基二硅硫烷通入所述反应腔室的载气流量为45sccm,所述氮气清洗所述反应腔室的流量为30sccm。

35.步骤150:所述三甲基膦六氟乙酰丙酮银蒸汽与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得第一厚度的硫化银薄膜。

36.进一步的,所述三甲基膦六氟乙酰丙酮银与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得第一厚度的硫化银薄膜后,还包括:循环执行200~800个所述三甲基膦六氟乙酰丙酮银与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得200~800倍第一厚度的硫化银薄膜,其中所述200~800倍第一厚度为目标厚度。

37.具体而言,循环执行200~800个步骤130与步骤140,使所述三甲基膦六氟乙酰丙酮银与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得硫化银薄膜,其中经过循环执行200~800个步骤130与步骤140后的原子层沉积获得目标厚度的硫化银薄膜,所述硫化银薄膜具有很好的三维保形性,薄膜厚度在单原子层量级的精确可控,有利于硫化银在柔性电子学领域的广泛应用。

38.本申请实施例中提供的技术方案,至少具有如下技术效果或优点:

39.本发明实施例提供了一种处理ag2s薄膜的方法,所述处理ag2s薄膜的方法包括:将硅衬底放置于原子层沉积的反应腔室中,将所述反应腔室抽真空且分别对基底、所述反应腔室、管路加热至指定温度;将三甲基膦六氟乙酰丙酮银装入原子层沉积设备的固态源加热源瓶内,加热所述固态源加热源瓶至第一温度,获得三甲基膦六氟乙酰丙酮银蒸汽;将六甲基二硅硫烷装入所述原子层沉积设备的源瓶内,根据第一脉冲时间将所述三甲基膦六氟乙酰丙酮银蒸汽通入所述反应腔室,用氮气以第一清洗时间清洗所述反应腔室;根据第二脉冲时间将所述六甲基二硅硫烷通入所述反应腔室,用所述氮气以第二清洗时间清洗所述反应腔室;所述三甲基膦六氟乙酰丙酮银蒸汽与所述六甲基二硅硫烷在所述反应腔室中进行原子层沉积,获得第一厚度的硫化银薄膜。通过在抽真空的反应腔室内放置硅衬底,并对硅衬底、反应腔室等加热,往反应腔室内通入三甲基膦六氟乙酰丙酮银脉冲和六甲基二硅硫烷脉冲,同时以氮气清洗反应腔室,在腔体中进行原子层沉积,获得硫化银薄膜。解决现有技术中存在无法精确控制硫化银薄膜的厚度,同时无法大规模生产硫化银薄膜的技术问题,达到了硫化银薄膜维持良好的三维保形性,薄膜厚度在单原子层量级的精确可控,操作简单,能够与现有的半导体生产线兼容,又能够适合大规模生产的技术效果。

40.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

41.显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明实施例的精神和范围。这样,倘若本发明实施例的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1