具有大量均匀分布的纳米尺寸的沉淀物的奥氏体不锈钢及其制备方法与流程

1.提供了具有大量均匀分布的纳米尺寸的沉淀物的奥氏体不锈钢及其制造方法。

背景技术:

2.常规地,奥氏体不锈钢因为诸如优良的抗腐蚀性、机械性质和可加工性的优点而被广泛地用于现代工业,诸如建造业(construction)或建筑物(architecture)。

3.最近,用于能源工业的结构材料已经暴露于相当高的驱动温度区域(driving temperature region),以获得高热效率。然而,奥氏体不锈钢的使用受到限制,因为在高温难以获得材料的完整性。特别地,当奥氏体不锈钢在用于暴露于高能中子环境的核反应堆的结构材料中使用时,由于核反应堆的长期运行引起的辐射肿胀(void swelling),材料的完整性可能降低。

4.因此,为了改进奥氏体不锈钢的总体高温性质和抗辐照性(irradiation resistance),关于将细小沉淀物分散在奥氏体基体中的研究正在进行中。

5.例如,研究包括在通过高温热处理进行的固溶退火工艺(solution annealing process)之后进行的冷却和稳定化热处理工艺、使用渗氮和渗碳方法的扩散反应工艺以及机械合金化工艺。

6.然而,当试图将常规工艺应用于奥氏体不锈钢并且形成细小沉淀物时,可能需要过长的时间,并且必须使用昂贵的加工方法,因此制造成本可能增加。特别地,目前使用中的工艺在基体中具有高密度和形成均匀分布的纳米尺寸的沉淀物方面具有局限性。

7.另一方面,根据由本技术的发明人发明的韩国专利第1,943,591号,包含铌的奥氏体不锈钢包含16wt%-26wt%的铬(cr)、8wt%-22wt%的镍(ni)、0.02wt%-0.1wt%的碳(c)、0.2wt%-1wt%的铌(nb)、0.015wt%-0.025wt%的钛(ti)、0.004wt%-0.01wt%的氮(n)和0.5wt%-2wt%的锰(mn),具有奥氏体基体,并且包含等于或小于11nm的纳米尺寸的碳化铌(nbc),该纳米尺寸的碳化铌(nbc)在奥氏体基体中具有1

×

10

22

#/m3的平均密度。

8.然而,根据韩国专利第1,943,591号,即使当在奥氏体基体中可以形成细小且具有高密度的纳米尺寸的沉淀物时,也需要在奥氏体基体中分布尺寸更细小且具有更高密度的纳米尺寸的沉淀物,以便进一步改进高温强度、抗辐照性和抗蠕变性。

9.先前的文献是:韩国专利第1,943,591号、韩国公布的专利第2017-0074265号、韩国专利第1,401,625号和日本专利第3,764,586号。

10.公开内容

11.本发明已经致力于提供一种奥氏体不锈钢及其制造方法,用于包含高的数密度的、均匀分布在奥氏体基体中的纳米尺寸的沉淀物。

12.本发明已经另外致力于提供一种奥氏体不锈钢及其制造方法,用于在奥氏体不锈钢的基体中均匀分布大量纳米尺寸的碳化铌(nbc)或铌-钼碳化物((nb,mo)c)。

13.本发明已经另外致力于提供一种奥氏体不锈钢及其制造方法,用于改进包括奥氏

体不锈钢的高温强度的机械特性。

14.本发明已经另外致力于提供一种奥氏体不锈钢及其制造方法,用于改进奥氏体不锈钢对中子的抗辐照性。

15.本发明已经另外致力于提供一种奥氏体不锈钢及其制造方法,用于改进奥氏体不锈钢的抗蠕变性。

16.本发明已经另外致力于提供一种奥氏体不锈钢及其制造方法,用于降低奥氏体不锈钢的生产成本。

17.本发明已经另外致力于提供一种奥氏体不锈钢及其制造方法,用于改进奥氏体不锈钢的生产率。

18.本发明的示例性实施方案可以用于实现除了上述目的之外的没有被具体提及的目的。

19.本发明的示例性实施方案提供了奥氏体不锈钢,其包含16wt%至26wt%的铬(cr)、8wt%至22wt%的镍(ni)、0.02wt%至0.1wt%的碳(c)、0.2wt%至1wt%的铌(nb)和2wt%至3.5wt%的锰(mn),并且包含奥氏体基体,其中纳米尺寸的碳化铌(nbc)沉淀在奥氏体基体中,并且碳化铌均匀地分散在奥氏体基体中。

20.奥氏体不锈钢还可以包含0.5wt%至1.5wt%的钼(mo)。

21.纳米尺寸的铌-钼碳化物可以沉淀在奥氏体基体中,并且铌-钼碳化物可以均匀地分散在奥氏体基体中。

22.奥氏体不锈钢还可以包含大于0wt%且等于或小于0.3wt%的硅(si)。

23.纳米尺寸的碳化铌的平均尺寸可以等于或小于11nm。

24.在奥氏体基体中碳化铌的数密度可以是1

×

10

14

#/m

2-5

×

10

15

#/m2。

25.在奥氏体基体中碳化铌的密度可以是1

×

10

22

#/m

3-1

×

10

23

#/m3。

26.纳米尺寸的铌-钼碳化物的平均尺寸可以等于或小于6nm。

27.在奥氏体基体中铌-钼碳化物的数密度可以是5

×

10

14

#/m

2-5

×

10

15

#/m2。

28.在奥氏体基体中铌-钼碳化物的密度可以是1

×

10

22

#/m

3-5

×

10

23

#/m3。

29.奥氏体不锈钢还可以包含大于0wt%且等于或小于0.01wt%的磷(p)和大于0wt%且等于或小于0.01wt%的硫(s)。

30.本发明的另一种实施方案提供了一种用于制造奥氏体不锈钢的方法,该方法包括:将包含16wt%至26wt%的铬(cr)、8wt%至22wt%的镍(ni)、0.02wt%至0.1wt%的碳(c)、0.2wt%至1wt%的铌(nb)和2wt%至3.5wt%的锰(mn)的混合钢熔化,并且铸造熔化的混合钢,并且形成具有奥氏体基体的铸钢,从而进行熔化和铸造;通过评估铸钢的高温变形行为来推导未再结晶温度(non-recrystallization temperature);对铸钢施加均化热处理;在高于未再结晶温度的温度进行等于或大于一道次(pass)的热轧,并且在低于未再结晶温度的温度进行等于或大于一道次的热轧,从而进行多道次的热轧;以及通过热处理热轧过的铸钢并且对其进行空气冷却,将纳米尺寸的碳化铌沉淀在奥氏体基体中,其中纳米尺寸的碳化铌均匀地分散在奥氏体基体中。

31.混合钢还可以包含0.5wt%至1.5wt%的钼(mo)。

32.通过热处理热轧过的铸钢并且对其进行空气冷却,纳米尺寸的铌-钼碳化物可以沉淀在奥氏体基体中,并且纳米尺寸的铌-钼碳化物可以均匀地分散在奥氏体基体中。

33.混合钢还可以包含大于0wt%且等于或小于0.3wt%的硅(si)。

34.多道次的热轧可以包括进行5道次至15道次的热轧。

35.在高于未再结晶温度的温度可以进行3道次至10道次的热轧,并且在低于未再结晶温度的温度可以进行2道次至5道次的热轧。

36.当相继进行各个道次的热轧时,各个道次的进行温度可以被降低10℃至50℃。

37.在对铸钢施加均化热处理时,可以在1200℃至1300℃的温度进行热处理持续30分钟至2小时。

38.当热处理热轧过的铸钢时,可以在700℃至800℃的温度进行热处理持续1小时至4小时。

39.根据实施例的奥氏体不锈钢及其制造方法可以包含具有高的数密度并且均匀分布在奥氏体基体中的纳米尺寸的沉淀物,可以在奥氏体不锈钢中的基体中均匀分布大量纳米尺寸的碳化铌或铌-钼碳化物,可以改进机械特性诸如奥氏体不锈钢的高温强度,可以改进对中子的抗辐照性,可以改进抗蠕变性,可以降低奥氏体不锈钢的生产成本,并且可以改进生产率。

附图说明

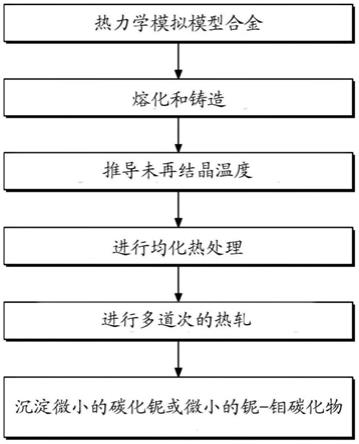

40.图1示出了根据实施例的用于制造奥氏体不锈钢的方法的流程图。

41.图2示出了根据实施例的用于制造奥氏体不锈钢的工艺和条件。

42.图3a和图3b示出了根据实施例1的推导未再结晶温度的高压压缩测试结果的图。

43.图4a至图4c示出了根据实施例5的通过透射电子显微镜拍摄的包含纳米尺寸的碳化铌的奥氏体不锈钢的微观结构的照片。

44.图5a至图5c示出了根据实施例15的通过透射电子显微镜拍摄的包含纳米尺寸的铌-钼碳化物的奥氏体不锈钢的微观结构的照片。

45.图6示出了根据比较实施例8的通过透射电子显微镜拍摄的包含纳米尺寸的碳化铌的奥氏体不锈钢的微观结构的照片。

46.图7a和图7b示出了根据实施例1至实施例18和比较实施例1至比较实施例9,测量包含纳米尺寸的碳化铌或铌-钼碳化物的奥氏体不锈钢在热处理条件之后的沉淀物的平均尺寸和密度的结果的图。

47.发明模式

48.下面将参照附图更全面地描述本发明,在附图中示出了本发明的示例性实施方案。如本领域技术人员将认识到的,所描述的实施方案可以以多种不同的方式修改,所有这些都不偏离本发明的精神或范围。附图和描述本质上应被认为是说明性的,而不是限制性的,并且在整个说明书中,相同的参考数字表示相同的元件。此外,将省略众所周知的相关技术的详细描述。

49.除非有相反的明确描述,否则词语“包含(comprise)”和诸如“包含(comprises)”或“包含(comprising)”的变形将被理解为暗示包含所陈述的要素,但不排除任何其他要素。

50.根据示例性实施方案的奥氏体不锈钢包含约16wt%至26wt%的铬(cr)、约8wt%至22wt%的镍(ni)、约0.02wt%至0.1wt%的碳(c)、约0.2wt%至1wt%的铌(nb)和约2wt%

至3.5wt%的锰(mn)。

51.奥氏体不锈钢可以具有奥氏体基体。

52.奥氏体不锈钢可以包含均匀分布的纳米尺寸的沉淀物,其在基体中具有高的数密度。

53.奥氏体不锈钢包含16wt%至26wt%的铬(cr)。

54.铬是一种铁素体稳定化元素并且主要用于不锈钢材料,该不锈钢材料可用于高温和高压条件,同时要求优良的抗氧化性和抗腐蚀性以及蠕变强度。

55.当奥氏体不锈钢中包含小于约16wt%的铬时,不锈钢的抗氧化性和抗腐蚀性可能劣化,并且当包含大于约26wt%的铬时,形成δ铁素体结构,从而形成具有奥氏体结构的异常结构,因此不锈钢的强度和韧度可能劣化。此外,奥氏体相在高温的稳定性劣化,从而使蠕变强度劣化。

56.奥氏体不锈钢包含约8wt%至22wt%的镍(ni)。

57.镍可以增强奥氏体不锈钢在非氧化环境中的抗腐蚀性,并且可以增加堆垛层错能(stacking fault energy)以具有对应力腐蚀开裂的抗性。镍是用于获得稳定的奥氏体结构的主要元素,并且是用于通过获得在长时间使用的情况下的结构稳定性来得到期望的蠕变强度的主要元素。为了具有单晶结构,镍的含量可以通过对铬、铁和镍的含量进行热力学计算来确定,并且例如,镍可以被控制在约8wt%至22wt%的范围内。

58.奥氏体不锈钢包含约0.02wt%至0.1wt%的碳(c)。

59.碳是具有稳定化奥氏体相的效果的元素,并且碳可以通过在热处理工艺或冷却工艺期间结合过饱和的碳和诸如铬、铌或钛的元素产生沉淀物来增加不锈钢的强度。因此,从获得高温强度的观点来看,考虑到根据碳化物在晶粒中的沉淀的强化的点,包含与碳化物形成元素的量相适应的碳的量是优选的。此外,碳可以改进不锈钢的特性,诸如室温强度、高温强度、焊接性质或可成形性。

60.当在奥氏体不锈钢中碳的含量小于约0.02wt%时,不锈钢在室温的机械强度特性可能劣化,而当碳的含量大于约0.1wt%时,不锈钢的焊接性质和可成形性可能更差,并且不锈钢的韧度可能劣化。

61.奥氏体不锈钢包含约2wt%至3.5wt%的锰(mn)。

62.锰可以在制造时支持脱氧,可以稳定化奥氏体基体,并且可以具有固溶体强化性能。此外,锰增加n的溶解度,以间接地支持强度。特别地,锰控制铌在奥氏体基体中的扩散率,以阻止沉淀物粗化。

63.当在奥氏体不锈钢中锰的含量小于约2wt%时,它可能不会对制造纳米尺寸的沉淀物产生实质性影响,并且不锈钢的强度可能降低,并且当锰的含量大于约3.5wt%时,它可能促进金属间沉淀物诸如σ相的沉淀,并且可能导致由在高温条件下结构稳定性的劣化引起的韧度和柔性的劣化。此外,它在焊接时变成烟雾,并且附接到焊接部分,并且由此导致的不锈钢的焊接性质可能劣化。

64.奥氏体不锈钢包含约0.2wt%至1wt%的铌(nb)。

65.铌元素可以与碳结合以形成纳米尺寸的碳化铌,并且纳米尺寸的碳化铌可以均匀地分散在奥氏体中。均匀分散在奥氏体基体中的纳米尺寸的碳化铌可以显著改进不锈钢的机械特性诸如强度,可以改进抗中子辐照性,并且可以改进抗蠕变性。

66.当在奥氏体不锈钢中包含小于约0.2wt%的铌时,沉淀的碳化铌或铌-钼碳化物的量可能是小的,因此不锈钢的机械特性或抗辐照性的改进程度可能是轻微的,并且当铌以大于约1wt%被包含时,可以形成具有粗颗粒尺寸的碳化铌或铌-钼碳化物,从而劣化不锈钢的强度和韧度。

67.奥氏体不锈钢还可以包含约0.5wt%至1.5wt%的钼(mo)。

68.钼是提供在基体中以支持高温强度的改进并且特别是在高温的蠕变强度的改进的元素。特别地,通过钼与添加的nb形成铌-钼碳化物,与碳化铌相比,铌-钼碳化物不仅可以减小与基体的单位晶格长度差,而且由于钼元素在奥氏体基体和沉淀物之间相对慢的扩散还阻碍了沉淀物的粗化,同时增加了密度并且获得了在高温条件下的沉淀物稳定性。

69.当在奥氏体不锈钢中钼的含量小于约0.5wt%时,它可能不影响沉淀物的细化并且可能不获得稳定性,并且当钼的含量大于约1.5wt%时,奥氏体结构可能变得不稳定并且蠕变强度可能劣化。此外,包含大量的钼增加了费用。

70.铌元素可以与上述碳和钼结合以形成纳米尺寸的铌-钼碳化物,并且铌-钼碳化物可以均匀地分散在奥氏体中。均匀分散在奥氏体基体中的纳米尺寸的铌-钼碳化物可以显著改进不锈钢的机械特性诸如强度、抗中子辐照性以及抗蠕变性。

71.纳米尺寸的碳化铌或铌-钼碳化物的平均尺寸可以等于或小于约11nm或约6nm。此外,在奥氏体基体中,纳米尺寸的碳化铌或铌-钼碳化物的数密度可以是约1

×

10

14

#/m

2-5

×

10

15

#/m2或5

×

10

14

#/m

2-5

×

10

15

#/m2,并且纳米尺寸的碳化铌或铌-钼碳化物的密度可以是约1

×

10

22

#/m

3-1

×

10

23

#/m3或1

×

10

22

#/m

3-5

×

10

23

#/m3。在上述范围内,不锈钢的机械特性、抗中子辐照性和抗蠕变性可以进一步改进。

72.奥氏体不锈钢可以包含大于0wt%且等于或小于约0.3wt%的硅(si)。

73.硅可以进行脱氧,并且可以增加沉淀的碳化物的量。由于硅可以凝聚沉淀物并且使其粗化,因此不锈钢的硅的含量可以等于或小于0.3wt%,以便产生纳米尺寸的沉淀物。

74.奥氏体不锈钢可以包含大于0wt%且等于或小于约0.01wt%的磷(p)和大于0wt%且等于或小于约0.01wt%的硫(s)。

75.磷和硫是不可避免地存在于不锈钢中的杂质,并且当磷和硫的含量大时,它们可能在晶界上偏析(segregate),这导致晶间脆化(intergranular embrittlement)并且劣化诸如韧度的特性,因此磷和硫的含量可以分别被限制为等于或小于约0.01wt%和约0.01wt%。

76.在下文中,将参照附图描述根据实施例的用于制造奥氏体不锈钢的方法。

77.已经描述了不锈钢的组成元素和含量,并且将在下文中省略。

78.图1示出了根据实施例的用于制造奥氏体不锈钢的方法的流程图,并且图2示出了根据实施例的用于制造奥氏体不锈钢的工艺和条件。

79.参照图1和图2,用于制造奥氏体不锈钢的方法包括:热力学模拟模型合金、熔化和铸造、推导未再结晶温度、进行均化热处理、进行多道次的热轧、以及沉淀纳米尺寸的碳化铌或铌-钼碳化物。

80.首先,对模型合金进行热力学模拟,并且进行熔化和铸造。

81.在熔化和铸造中,将包含16wt%至26wt%的铬(cr)、8wt%至22wt%的镍(ni)、0.02wt%至0.1wt%的碳(c)、0.2wt%至1wt%的铌(nb)和2wt%至3.5wt%的锰(mn)的混合

钢熔化,并且将熔化的混合钢铸造以形成具有奥氏体基体的铸钢。

82.这里,混合钢还可以包含约0.5wt%至1.5wt%的钼(mo)。混合钢还可以包含大于0wt%且等于或小于0.3wt%的硅(si)。混合钢还可以包含大于0wt%且等于或小于0.01wt%的磷(p)、大于0wt%且等于或小于0.01wt%的硫(s)、余量的铁(fe)和不可避免的杂质。

83.已知的工艺可以应用于熔化工艺。例如,可以应用真空感应熔化工艺,并且熔化工艺不特别限于此。

84.已知的工艺可以应用于铸造工艺。例如,可以以锭的形式铸造,并且不特别限于此。

85.在熔化和铸造中,可以形成奥氏体基体。

86.接下来,评估在熔化和铸造中形成的铸钢的高温变形行为,以推导未再结晶温度(t

nr

)。

87.铸钢的高温变形行为可以通过热扭转测试(hot torsion test)或动态材料测试来评估。例如,为了评估铸钢的高温变形行为,可以使用gleeble动态热-机械测试,并且可以通过gleeble压缩测试推导未再结晶温度。gleeble压缩测试方法在已公布的公报中被公开(例如,c.n.homsher,“determination of the non-recrystallization temperature(t

nr

)in multiple microalloyed steels,”colorado school of mines,2012)。

88.进行均化热处理。

89.通过均化热处理,铸钢的树状(dendritic)且非预期的碳化物可以溶解到基体中,并且在对应的热处理温度区域中形成奥氏体单相,因此可以有效地进行后续的多道次的热轧工艺。由此,在沉淀纳米尺寸的碳化铌或铌-钼碳化物的过程中,纳米尺寸的沉淀物可以精细地且均化地分布在基体中。

90.在此过程中,铸钢可以在约1200℃至1300℃的温度范围内被均化热处理持续30分钟至2小时。

91.当在低于约1200℃进行热处理时,不充分产生树状物(dendrite)和碳氮化物沉淀物的溶解,这可能不利于合金元素的均化,并且当在大于约1300℃进行热处理时,不仅生产成本可能增加,而且奥氏体基体可能部分地熔化,并且奥氏体基体的微观结构均化可能不能相应地得到保证。

92.当热处理进行持续小于约30分钟时,树状和非预期的碳化物的溶解可能不充分地进行,并且溶质原子可能不充分地扩散。当热处理时间大于约2小时时,晶粒可能粗化,并且生产成本可能增加。

93.当热处理温度在上文描述的均化热处理的温度范围和时间范围内增加时,对应的热处理时间可能减少,并且当热处理温度降低时,对应的热处理时间可能增加。

94.接下来,可以在空气或水中冷却经均化热处理的铸钢,并且可以在设计的热轧开始温度进行多道次的热轧。

95.关于推导的未再结晶温度,多道次的热轧包括在比未再结晶温度高的温度进行一个或更多个道次的热轧,以及在比未再结晶温度低的温度进行一个或更多个道次的热轧。这里,多道次的热轧可以表示将热轧分成多个部分并且逐步进行,并且各个部分可以被定义为道次。

96.例如,总共可以进行5道次至15道次的热轧。详细地,在比未再结晶温度高的温度进行3道次至10道次的热轧,并且在比未再结晶温度低的温度进行2道次至5道次的热轧。

97.在用于制造包含铌的奥氏体不锈钢的常规工艺中的热轧工艺是在比未再结晶温度高的温度进行的。

98.相反,在根据实施例的用于制造奥氏体不锈钢的方法的情况下,热轧在比未再结晶温度高的温度进行,并且热轧在比未再结晶温度低的温度进行。

99.用于执行各个道次的温度可以相差约10℃至50℃。例如,当以多个道次进行热轧时,相继进行每个道次的热轧,并且每个道次的进行温度可以降低10℃至50℃。详细地,当进行5个道次的热轧时,第一道次的热轧在相对最高且高于未再结晶温度的热轧开始温度进行,第二道次的热轧在低于第一道次的热轧温度约10℃-50℃的温度进行,第三道次的热轧在低于第二道次的热轧温度约10℃至50℃的温度进行,第四道次的热轧在低于第三道次的热轧温度约10℃至50℃并且低于未再结晶温度的温度进行,并且第五道次的热轧可以在低于第四道次的热轧约10℃至50℃的热轧终轧温度(hot rolling finishing temperature)进行。

100.在图2中示出了6道次的热轧在高于未再结晶温度的温度进行,并且2道次的热轧在低于未再结晶温度的温度进行,这代表多道次的热轧。

101.通过这样的逐步多道次的热轧,基体中的位错(dislocation)可以被适当地分布,并且纳米尺寸的碳化铌或铌-钼碳化物可以被进一步精细地且均匀地分散。

102.如果需要,可以设计由多道次的热轧的进行引起的铸钢的压下率(reduction rate),并且可以相应地控制厚度。

103.纳米尺寸的碳化铌(nbc)或铌-钼碳化物((nb,mo)c)沉淀在奥氏体基体中。

104.这表示在约700℃至800℃对已经经历多道次热轧的钢施加稳定化热处理持续1小时至4小时并且对其进行空气冷却,同时纳米尺寸的碳化铌或铌-钼碳化物沉淀,并且纳米尺寸的碳化铌或铌-钼碳化物均匀分布在基体中。

105.当稳定化热处理温度小于约700℃时,碳化铌或铌-钼碳化物的沉淀物的量可能非常小。此外,当稳定化热处理温度大于约800℃时,通过基体中位错的移动而形成胞状结构,并且在这种情况下,碳化铌或铌-钼碳化物未均化地分布在基体中,而是沿着胞状结构的边界沉淀,因此不锈钢的韧度可能减弱并且其可能被损坏。

106.在用于制造包含碳化铌的不锈钢的常规方法的情况下,在相对高的约900℃温度进行稳定化热处理,这导致沉淀物的粗化和非均化分布,但是根据用于制造根据示例性实施方案的不锈钢的方法,稳定化热处理在约700℃至800℃进行,这是用于形成碳化铌的合适温度,因此纳米尺寸的碳化铌可以均化地且均匀地沉淀并且分布在奥氏体基体中。

107.当稳定化热处理时间小于约1小时时,碳化铌的沉淀物的量可能非常小,而当其大于约4小时时,碳化铌可能粗化,并且在铌耗尽区域中形成的m

23

c6的碳化物可以降低不锈钢的抗腐蚀性。在这种情况下,m可以包括诸如铬或铁的元素。

108.在进行稳定化热处理之后,钢不是通过水冷却或淬火而是通过空气冷却来冷却的,以便通过利用元素在基体中根据温度的溶解度差异而在基体上形成纳米尺寸的碳化铌或铌-钼碳化物核,因此包含纳米尺寸的沉淀物的奥氏体不锈钢具有高的数密度并且均匀分布在基体中。

109.将采用实施例详细地描述本发明,但是下文给出的实施例是本发明的示例性实施方案,并且本发明不限于实施例。

110.实施例1和实施例10

111.1)铸造

112.通过使用真空感应熔化炉来熔化/铸造具有表1中表示的组成成分的混合钢,以形成铸锭。

113.表1表示用icp-aes分析方法测量的化学组成值,并且各个数值的单位是wt%。

114.(表1)

[0115] fecrnicmnsimo实施例1余量24.0320.880.0353.410.21-实施例10余量24.1220.940.0343.440.210.77

[0116]

2)未再结晶温度(t

nr

)设置

[0117]

为了评估高温变形行为,gleeble动态热-机械测试(gleeble 3800)被用于高温压缩测试。

[0118]

试样形状是具有10mm的直径和12mm的高度的圆柱形形状,这是在高温压缩测试中通常使用的标准。gleeble压缩测试以5s-1

的变形速度从963℃至1050℃以12.5℃的间隔进行,并且从由各个测试获得的真实应力-真实应变曲线推导高温变形本构关系(constitutive relation)。此外,在高纯度氩气环境中,为了防止氧化,试样的温度以10℃/s的加热速率升高至高达1200℃,将其保持持续十分钟,对其进行空气冷却,在测试温度进行两次压缩测试,并且对每次压缩施加20%的变形。高压压缩测试结果在图3a和图3b中示出。

[0119]

通过测试推导出的未再结晶温度是1013℃。

[0120]

3)均化热处理

[0121]

在1)中获得的铸锭在1300℃经历均化热处理持续1小时。

[0122]

4)多道次的热轧

[0123]

关于在2)中获得的1013℃的未再结晶温度,总共进行8次的多道次轧制,并且对应的总压下率是70%。热轧开始温度是1235℃,以约40℃的温度间隔进行6道次的轧制直到未再结晶温度,并且以类似的方式,在低于未再结晶温度以约40℃的温度间隔进行2道次的轧制。

[0124]

(表2)

[0125][0126]

5)纳米尺寸的碳化铌或铌-钼碳化物沉淀

[0127]

在700℃对已经经历4)的钢进行热处理持续1小时,用于形成纳米尺寸的碳化铌(实施例1)或形成铌-钼碳化物(实施例10),并且对该钢进行空气冷却,从而制造包含纳米尺寸的碳化铌或铌-钼碳化物的奥氏体不锈钢。

[0128]

实施例2至实施例9

[0129]

除了以下不同之外,通过相同的制造工艺制造包含纳米尺寸的碳化铌的奥氏体不锈钢:在700℃进行实施例1的5)的热处理持续2小时(实施例2)、在700℃进行热处理持续4小时(实施例3)、在750℃进行热处理持续1小时(实施例4)、在750℃进行热处理持续2小时(实施例5)、在750℃进行热处理持续4小时(实施例6)、在800℃进行热处理持续1小时(实施例7)、在800℃进行热处理持续2小时(实施例8)以及在800℃进行热处理持续4小时(实施例9)。

[0130]

实施例11至实施例18

[0131]

除了以下不同之外,通过相同的制造工艺制造包含纳米尺寸的铌-钼碳化物的奥氏体不锈钢:在700℃进行实施例2的5)的热处理持续2小时(实施例11)、在700℃进行热处理持续4小时(实施例12)、在750℃进行热处理持续1小时(实施例13)、在750℃进行热处理持续2小时(实施例14)、在750℃进行热处理持续4小时(实施例15)、在800℃进行热处理持续1小时(实施例16)、在800℃进行热处理持续2小时(实施例17)以及在800℃进行热处理持续4小时(实施例18)。

[0132]

比较实施例1至比较实施例9

[0133]

与实施例1和实施例10不同,在1200℃进行均化热处理持续1小时,并且热轧关于预定的未再结晶温度进行。热轧开始温度是1120℃,以约27℃的温度间隔进行4道次的轧制直到未再结晶温度,并且以类似的方式,在低于未再结晶温度以约27℃的温度间隔进行2道次的轧制。关于温度和时间对经热轧的钢进行热处理,以便形成纳米尺寸的碳化铌,并且进行空气冷却,从而制备包含纳米尺寸的碳化铌的奥氏体不锈钢。

[0134]

作为包含纳米尺寸的碳化铌的奥氏体不锈钢的比较实施例1至比较实施例9是除了锰和钼的含量之外与实施例1和实施例10具有类似的化学组成的不锈钢。定量分析的化学组成值在表3中表示。

[0135]

在用于制备包含纳米尺寸的碳化铌的奥氏体不锈钢的热处理条件中,温度具有在700℃至800℃的范围,并且时间具有在1小时至4小时的范围,这是与以上的实施例相当的条件。

[0136]

除了以下不同之外,通过相同的制造工艺制造包含纳米尺寸的碳化铌的奥氏体不锈钢:在700℃进行纳米尺寸的铌沉淀热处理持续1小时(比较实施例1)、在700℃进行处理持续2小时(比较实施例2)、在700℃进行处理持续4小时(比较实施例3)、在750℃进行处理持续1小时(比较实施例4)、在750℃进行处理持续2小时(比较实施例5)、在750℃进行处理持续4小时(比较实施例6)、在800℃进行处理持续1小时(比较实施例7)、在800℃进行处理持续2小时(比较实施例8)以及在800℃进行处理持续4小时(比较实施例9)。

[0137]

在由本技术的发明人发明的韩国专利第1,943,591号中公开了根据比较实施例1的包含碳化铌的奥氏体不锈钢的详细描述。

[0138]

(表3)

[0139] fecrnicmnsinbtin比较实施例1余量24.1321.070.0421.320.230.270.0230.008

[0140]

实验实施例

[0141]

图4a至图4c示出了根据实施例5的通过透射电子显微镜拍摄的包含纳米尺寸的碳

化铌的奥氏体不锈钢的微观结构的照片,图5a至图5c示出了根据实施例15的通过透射电子显微镜拍摄的包含纳米尺寸的铌-钼碳化物的奥氏体不锈钢的微观结构的照片,并且图6示出了根据比较实施例8的通过透射电子显微镜拍摄的包含纳米尺寸的碳化铌的奥氏体不锈钢的微观结构的照片。此外,测量根据实施例1至实施例18和比较实施例1至比较实施例9(包括实施例5、实施例15和比较实施例8)的包含纳米尺寸的碳化铌或铌-钼碳化物的奥氏体不锈钢的根据热处理条件的沉淀物的平均尺寸和密度,并且对应的结果在图7a和图7b中示出。

[0142]

参照图4a至图5c以及图7a和图7b,在根据实施例5和实施例15的不锈钢的情况下,它们非常均化地或均匀地分布在基体中。在这种情况下,纳米尺寸的碳化铌的数密度、密度和平均直径尺寸分别是1.67

×

10

15

#/m2、6.87

×

10

22

#/m3和7.7nm,并且纳米尺寸的铌-钼碳化物的数密度、密度和平均直径尺寸分别是2.45

×

10

15

#/m2、1.21

×

10

23

#/m3和5.9nm。

[0143]

另一方面,在根据比较实施例1至比较实施例9的不锈钢的情况下,碳化铌相对非常均化地或均匀地分布在基体中,但是碳化铌或铌-钼碳化物的密度是相对低的。根据比较实施例8的不锈钢的数密度、密度和平均尺寸分别是5.12

×

10

14

#/m2、1.13

×

10

22

#/m3和9.4nm。

[0144]

参照图7a和图7b,根据示例性实施方案的纳米尺寸的碳化铌沉淀物的平均直径可以在5.2nm至10.8nm的范围内,取决于热处理条件,这可以类似于或小于比较实施例,并且密度在0.07

×

10

22

#/m3至13.48

×

10

22

#/m3的范围内,这大体上高于比较实施例。与比较实施例相比,根据实施例1至实施例9的纳米尺寸的碳化铌的沉淀物的平均密度增加了约14倍至最大值。

[0145]

因为比较实施例1至比较实施例9包含与实施例相比相对少量的锰或者不包含钼元素,即使当它们具有与示例性实施方案相似的化学组成并且经历相同的热-机械过程时,碳化物的尺寸与示例性实施方案相比相对地被认为是粗化的,并且在用于在基体中形成碳化物的过程中,碳化物的密度被认为与示例性实施方案相比相对较低。

[0146]

相反,根据示例性实施方案的奥氏体不锈钢包含比比较实施例相对较大量的锰或钼元素,因此这促使纳米尺寸的碳化铌或铌-钼碳化物在奥氏体基体中均化地/均匀地沉淀,从而形成比比较实施例具有相对更大的密度和高温稳定性的碳化物。由此,不锈钢的机械行为可以比比较实施例的机械行为更优良,其可以具有高的抗比重强度(strength against specific gravity),与比较实施例相比,对中子的抗辐照性可以进一步大大改进,并且与比较实施例相比,抗蠕变性可以进一步改进。

[0147]

当沉淀物在低于基体的熔化温度形成时,用于制造奥氏体不锈钢的方法可以应用于除了碳化铌之外的钒、钛、钽、铪的碳化物或它们的氮化物。

[0148]

虽然已经结合目前被认为是实践示例性实施方案的实施方案描述了本发明,但应理解,本发明不限于所公开的实施方案,而是相反地,意图覆盖包括在所附权利要求的范围内的多种修改和等效布置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1