一种消光琥珀铜色铝型材的生产方法及由其制备的消光琥珀铜色铝型材与流程

1.本技术涉及一种消光琥珀铜色铝型材的生产方法及由其制备的消光琥珀铜色铝型材。

背景技术:

2.铝阳极氧化膜的多孔层具有很高的化学活性,利用这一特性可以进行各种着色处理,目的在于提高产品的装饰性、耐腐蚀性和功能用途。而电解着色可自由地获得各种色调,且能耗少、成本低,因此电解着色法应用广泛。电解着色体系中,由于单镍盐对于浅色系(仿不锈钢和香槟色)色差小、色调重复性好。

3.然而,单镍盐的生产工艺控制要求较传统的镍锡盐双盐着色高,在日常生产过程中,对基材材质、基材表面效果和氧化制程生产各工序进行监控提出更高的要求,导致目前单镍盐着色之产品成品率较低,尤其是琥珀铜色系。现有技术中的消光琥珀铜色铝型材的成品率低的主要原因之一是外观质量差,例如,铝型材着色后的色调不均匀、色差大、有斑点、有皱纹、有裂纹、有气泡、漆膜脱落等。

4.因此,寻找一种新的消光琥珀铜的生产工艺以显著提高消光琥珀铜色铝型材的外观质量和成品率具有重要意义。

技术实现要素:

5.为解决现有技术中的消光琥珀铜色铝型材的外观质量差导致的成品率低的问题,本技术的第一个方面提供一种消光琥珀铜色铝型材的生产方法,包括步骤:

6.(1)挤压处理:将按质量百分比包括0.38-0.45%的si、≤0.045%的cu、0.55-0.65%的mg、≤0.05%的mn、≤0.30%的fe、≤0.016%的zn、≤0.01%的cr、≤0.025%的ti、余量为al的铝棒放入挤压机中进行挤压,挤压速度为3~4mm/s,出料口温度为500~540℃,风冷淬火的风量为30~50%,然后进行人工时效;

7.(2)将步骤(1)得到的铝型材依次进行脱脂处理、碱洗处理、中和处理、阳极氧化处理、清洗处理;

8.(3)电解着色处理:将步骤(2)处理后的铝型材放入装有着色液的着色槽中并通电,所述着色液包括180~190g/l的硫酸镍,45~55g/l的硼酸、≤4.2ppm的na+以及<5ppm的k+,所述铝型材电解着色液的ph为3.6~4.6,温度为23~27℃;

9.(4)将步骤(3)处理后的铝型材依次进行水洗处理、消光电泳处理和干燥处理。

10.进一步地,步骤(4)中的所述水洗处理包括步骤:将所述铝型材依次放入第一水洗槽和第二水洗槽中进行清洗,所述第一水洗槽的槽液包括<40g/l的硫酸镍、<40g/l的硼酸、≤10ppm的na+、ph为4-6;所述第二水洗槽的槽液包括<40g/l的硫酸镍、<40g/l的硼酸、ph为4~6。

11.进一步地,步骤(4)中的所述水洗处理进一步包括步骤:纯水洗及热纯水洗;其中,

纯水洗的ph值为5.5~6.5,水洗时间2~5min;热纯水洗采用的水温为70~80℃,水的ph值为6.0~6.5,水洗时间为5min。

12.进一步地,在步骤(1)中,模具温度为460-480℃、铝棒温度为470~490℃,人工时效温度为195~205℃,升温时间<45min,保温时间为2h。

13.进一步地,在步骤(1)中,采用若干上部风机和若干下部风机进行风冷淬火,所述上部风机的风量为35~50%,所述下部风机的风量为30~40%,且所述上部风机的风量大于所述下部风机的风量。

14.进一步地,步骤(4)中的所述消光电泳处理包括步骤:将所述水洗处理后的铝型材放置在消光电泳槽内的电泳液内,电泳液的ph值为8.2~8.6,电导率为700~900μs,固成分为9.5~10.5%,电泳温度为18~22℃,电泳电压为120~130v。

15.进一步地,步骤(4)中的所述消光电泳处理和所述干燥处理之间包括二道水洗处理:将所述电泳处理后的铝型材依次放入第一水洗槽和第二水洗槽进行清洗,第一水洗槽的槽液ph值为8.0~9.0,第一水洗槽的固成份<1.0%,第一水洗槽电导率<250μs,水洗时间为2分35秒;第二水洗槽的槽液ph值为8.5-9.5,第二水洗槽的固成份0.1~0.2%,第二水洗槽电导率<125μs,水洗时间>60s。

16.进一步地,步骤(2)中的所述脱脂处理后、所述碱洗处理后以及所述中和处理后分别包括二道水洗处理:所述脱脂处理后二道水洗的ph>3;碱洗处理后的第一次水洗的ph≤12,第二道水洗的9≤ph≤12;中和处理后的二道水洗的ph>1.5;步骤(2)中的所述清洗处理包括三次水洗:第一次水洗的1.2≤ph≤1.8,第二道水洗的2.7≤ph≤3.3,第三次水洗的4≤ph≤5。

17.进一步地,步骤(4)中的所述干燥处理包括:先晾干,后烘干,晾干时间≥20min,烘干温度为170~180℃,烘干时间为≥40min。

18.本技术的第二个方面提供一种采用上述所述的消光琥珀铜色铝型材的生产方法制备的消光琥珀铜色铝型材。

19.与现有技术相比较,本发明的优势在于:

20.本技术通过调整铝棒的成分含量、同时优化消光琥珀铜铝型材的整个生产工艺,例如优化挤压工艺和优化单镍盐的着色液,从而避免生产过程中的铝型材的各种品质问题,使得该生产方法制备得到的消光琥珀铜色铝型材具有优异的外观质量,色调均匀,且成品率高达98.5%-99%。

附图说明

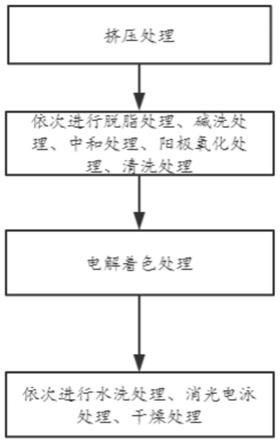

21.图1为本技术的消光琥珀铜色铝型材的生产方法流程图;

22.图2为根据本技术的一实施例的消光琥珀铜色铝型材的生产方法流程图。

具体实施方式

23.下面结合附图及具体实施例,详细阐述本发明的优势。

24.本技术所用材料、试剂、仪器设备等均市售可得。

25.如图1所示,本技术的第一个方面提供一种消光琥珀铜色铝型材的生产方法,包括步骤:

26.(1)挤压处理:将包括质量百分比含量为0.38-0.45%的si、≤0.045%的cu、0.55-0.65%的mg、≤0.05%的mn、≤0.30%的fe、≤0.016%的zn、≤0.01%的cr、≤0.025%的ti、余量为al的铝棒放入挤压机中进行挤压,模具温度为460-480℃、铝棒温度为470~490℃,挤压速度为3~4mm/s,出料口温度为500~540℃,风冷淬火的风量为30~50%,优选地,采用若干上部风机和若干下部风机进行风冷淬火,所述上部风机的风量为35~50%,所述下部风机的风量为30~40%,且所述上部风机的风量大于所述下部风机的风量,然后进行人工时效,人工时效温度为195~205℃,升温时间<45min,保温时间为2h。

27.(2)将步骤(1)得到的铝型材依次进行脱脂处理、碱洗处理、中和处理、阳极氧化处理、清洗处理。示例地,所述清洗处理包括三次水洗:第一次水洗的1.2≤ph≤1.8,第二道水洗的2.7≤ph≤3.3,第三次水洗的4≤ph≤5。优选地,所述脱脂处理后、所述碱洗处理后以及所述中和处理后分别包括二道水洗处理:所述脱脂处理后二道水洗的ph>3;碱洗处理后的第一次水洗的ph≤12,第二道水洗的9≤ph≤12;中和处理后的二道水洗的ph>1.5。

28.(3)电解着色处理:将步骤(2)处理后的铝型材放入装有着色液的着色槽中并通电,所述着色液包括180~190g/l的硫酸镍,45~55g/l的硼酸、≤4.2ppm的na+以及<5ppm的k+,所述铝型材电解着色液的ph为3.6~4.6,温度为23~27℃。

29.(4)将步骤(3)处理后的铝型材依次进行水洗处理、消光电泳处理和干燥处理:

30.所述水洗处理包括步骤:首先将所述铝型材依次放入第一水洗槽和第二水洗槽中进行清洗,其中,所述第一水洗槽的槽液包括<40g/l的硫酸镍、<40g/l的硼酸、≤10ppm的na+、ph为4-6;所述第二水洗槽的槽液包括<40g/l的硫酸镍、<40g/l的硼酸、ph为4~6;然后进行纯水洗及热纯水洗,其中,纯水洗的ph值为5.5~6.5,水洗时间2~5min;热纯水洗采用的水温为70~80℃,水的ph值为6.0~6.5,水洗时间为5min。

31.所述消光电泳处理包括步骤:将所述水洗处理后的铝型材放置在消光电泳槽内的电泳液内,电泳液的ph值为8.2~8.6,电导率为700~900μs,固成分为9.5~10.5%,电泳温度为18~22℃,电泳电压为120~130v。优选地,所述消光电泳处理和所述干燥处理之间包括步骤:将所述电泳处理后的铝型材依次放入第一水洗槽和第二水洗槽进行清洗,第一水洗槽的槽液ph值为8.0~9.0,第一水洗槽的固成份<1.0%,第一水洗槽电导率<250μs,水洗时间为2分35秒;第二水洗槽的槽液ph值为8.5-9.5,第二水洗槽的固成份0.1~0.2%,第二水洗槽电导率<125μs,水洗时间>60s。

32.所述干燥处理包括:先晾干,晾干时间≥20min,晾干铝型材表面的水迹;后烘干,烘干温度为170~180℃,烘干时间为≥40min,使其表面由电泳生成的漆膜树脂产生胶链反应,漆膜熟化,达到一定耐侯性、物理性能及耐化学性能。

33.采用上述所述的消光琥珀铜色铝型材的生产方法制备的消光琥珀铜色铝型材具有优异的外观质量,成品率高。

34.实施例1

35.如图2所示,根据本技术的一实施例,所述消光琥珀铜色铝型材的生产方法包括步骤:

36.(1)挤压处理:将按质量百分比包括0.38%的si、0.045%的cu、0.55%的mg、0.05%的mn、0.30%的fe、0.016%的zn、0.01%的cr、0.025%的ti、余量为al的铝棒放入挤压机中进行挤压,模具温度为460℃、铝棒温度为470℃,挤压速度为3mm/s,出料口温度为

500℃,采用若干上部风机和若干下部风机进行风冷淬火,所述上部风机的风量为35%,所述下部风机的风量为30%,然后进行人工时效,人工时效温度为195℃,保温时间为2h。

37.(2)将步骤(1)得到的铝型材依次进行上夹、脱脂处理、二道水洗处理、碱洗处理、二道水洗处理、中和处理、二道水洗处理、阳极氧化处理、清洗处理。示例地,所述清洗处理包括三次水洗:第一次水洗的ph为1.2,第二道水洗的ph为2.7,第三次水洗的ph为4。优选地,所述脱脂处理后二道水洗的ph为4;所述碱洗处理后的第一次水洗的ph为10,第二道水洗的ph为9;所述中和处理后的二道水洗的ph为2。

38.(3)电解着色处理:将步骤(2)处理后的铝型材放入装有着色液的着色槽中并通电,所述着色液包括180g/l的硫酸镍,45g/l的硼酸、2ppm的na

+

以及2ppm的k

+

,所述铝型材电解着色液的ph为3.6,温度为23℃。

39.(4)将步骤(3)处理后的铝型材依次进行水洗处理、消光电泳处理、二道水洗处理、干燥处理、下夹、喷码/贴膜、包装:

40.所述水洗处理包括步骤:首先将所述铝型材依次放入第一水洗槽和第二水洗槽中进行清洗,其中,所述第一水洗槽的槽液包括30g/l的硫酸镍、30g/l的硼酸、1ppm的na+、ph为4;所述第二水洗槽的槽液包括20g/l的硫酸镍、20g/l的硼酸、ph为4;然后进行纯水洗及热纯水洗,其中,纯水洗的ph值为5.5,水洗时间2min;热纯水洗采用的水温为70℃,水的ph值为6.0,水洗时间为5min。

41.所述消光电泳处理包括步骤:将所述水洗处理后的铝型材放置在消光电泳槽内的电泳液内,电泳液的ph值为8.2,电导率为700μs,固成分为9.5%,电泳温度为18℃,电泳电压为120v。

42.优选地,所述消光电泳处理和所述干燥处理之间包括二道水洗处理步骤:将所述电泳处理后的铝型材依次放入第一水洗槽和第二水洗槽进行清洗,第一水洗槽的槽液ph值为8.0,第一水洗槽的固成份为0.5%,第一水洗槽电导率200μs,水洗时间为2分35秒;第二水洗槽的槽液ph值为8.5,第二水洗槽的固成份0.1%,第二水洗槽电导率100μs,水洗时间100s。

43.所述干燥处理包括:先晾干,晾干时间为20min;后烘干,烘干温度为170℃,烘干时间为40min。

44.实施例2

45.如图2所示,根据本技术的一实施例,所述消光琥珀铜色铝型材的生产方法包括步骤:

46.(1)挤压处理:将按质量百分比包括0.4%的si、0.045%的cu、0.6%的mg、0.05%的mn、0.30%的fe、0.016%的zn、0.01%的cr、0.025%的ti、余量为al的铝棒放入挤压机中进行挤压,模具温度为470℃、铝棒温度为480℃,挤压速度为3.5mm/s,出料口温度为520℃,风冷淬火的风量为40%,采用若干上部风机和若干下部风机进行风冷淬火,所述上部风机的风量为50%,所述下部风机的风量为40%,然后进行人工时效,人工时效温度为200℃,保温时间为2h。

47.(2)将步骤(1)得到的铝型材依次进行上夹、脱脂处理、二道水洗处理、碱洗处理、二道水洗处理、中和处理、二道水洗处理、阳极氧化处理、清洗处理。示例地,所述清洗处理包括三次水洗:第一次水洗的ph为1.5,第二道水洗的ph为3,第三次水洗的ph为4.5。优选

地,所述脱脂处理后二道水洗的ph为5;所述碱洗处理后的第一次水洗的ph为12,第二道水洗的ph为10;所述中和处理后的二道水洗的ph为5。

48.(3)电解着色处理:将步骤(2)处理后的铝型材放入装有着色液的着色槽中并通电,所述着色液包括185g/l的硫酸镍,50g/l的硼酸、3ppm的na

+

以及3ppm的k

+

,所述铝型材电解着色液的ph为4,温度为25℃。

49.(4)将步骤(3)处理后的铝型材依次进行水洗处理、消光电泳处理、二道水洗处理、干燥处理、下夹、喷码/贴膜、包装:

50.所述水洗处理包括步骤:首先将所述铝型材依次放入第一水洗槽和第二水洗槽中进行清洗,其中,所述第一水洗槽的槽液包括35g/l的硫酸镍、30g/l的硼酸、4ppm的na+、ph为5;所述第二水洗槽的槽液包括20g/l的硫酸镍、20g/l的硼酸、ph为5;然后进行纯水洗及热纯水洗,其中,纯水洗的ph值为6,水洗时间4min;热纯水洗采用的水温为75℃,水的ph值为6.2,水洗时间为5min。

51.所述消光电泳处理包括步骤:将所述水洗处理后的铝型材放置在消光电泳槽内的电泳液内,电泳液的ph值为8.4,电导率为800μs,固成分为10%,电泳温度为20℃,电泳电压为125v。

52.优选地,所述消光电泳处理和所述干燥处理之间包括二道水洗处理步骤:将所述电泳处理后的铝型材依次放入第一水洗槽和第二水洗槽进行清洗,第一水洗槽的槽液ph值为8.5,第一水洗槽的固成份为0.7%,第一水洗槽电导率220μs,水洗时间为2分35秒;第二水洗槽的槽液ph值为9,第二水洗槽的固成份0.15%,第二水洗槽电导率120μs,水洗时间4min。

53.所述干燥处理包括:先晾干,晾干时间为30min;后烘干,烘干温度为175℃,烘干时间为1h。

54.实施例3

55.如图2所示,根据本技术的一实施例,所述消光琥珀铜色铝型材的生产方法包括步骤:

56.(1)挤压处理:将按质量百分比包括0.45%的si、0.045%的cu、0.65%的mg、0.05%的mn、0.30%的fe、0.016%的zn、0.01%的cr、0.025%的ti、余量为al的铝棒放入挤压机中进行挤压,模具温度为480℃、铝棒温度为490℃,挤压速度为4mm/s,出料口温度为540℃,风冷淬火的风量为50%,采用若干上部风机和若干下部风机进行风冷淬火,所述上部风机的风量为50%,所述下部风机的风量为40%,然后进行人工时效,人工时效温度为205℃,保温时间为2h。

57.(2)将步骤(1)得到的铝型材依次进行上夹、脱脂处理、二道水洗处理、碱洗处理、二道水洗处理、中和处理、二道水洗处理、阳极氧化处理、清洗处理。示例地,所述清洗处理包括三次水洗:第一次水洗的ph为1.8,第二道水洗的ph为3.3,第三次水洗的ph为5。优选地,所述脱脂处理后二道水洗的ph为6;所述碱洗处理后的第一次水洗的ph为12,第二道水洗的ph为11;所述中和处理后的二道水洗的ph为7。

58.(3)电解着色处理:将步骤(2)处理后的铝型材放入装有着色液的着色槽中并通电,所述着色液包括190g/l的硫酸镍,55g/l的硼酸、4.2ppm的na

+

以及4.5ppm的k

+

,所述铝型材电解着色液的ph为4.6,温度为27℃。

59.(4)将步骤(3)处理后的铝型材依次进行水洗处理、消光电泳处理、二道水洗处理、干燥处理、下夹、喷码/贴膜、包装:

60.所述水洗处理包括步骤:首先将所述铝型材依次放入第一水洗槽和第二水洗槽中进行清洗,其中,所述第一水洗槽的槽液包括39g/l的硫酸镍、39g/l的硼酸、10ppm的na

+

、ph为6;所述第二水洗槽的槽液包括35g/l的硫酸镍、35g/l的硼酸、ph为6;然后进行纯水洗及热纯水洗,其中,纯水洗的ph值为6.5,水洗时间5min;热纯水洗采用的水温为80℃,水的ph值为6.5,水洗时间为5min。

61.所述消光电泳处理包括步骤:将所述水洗处理后的铝型材放置在消光电泳槽内的电泳液内,电泳液的ph值为8.6,电导率为900μs,固成分为10.5%,电泳温度为22℃,电泳电压为130v。

62.优选地,所述消光电泳处理和所述干燥处理之间包括二道水洗处理步骤:将所述电泳处理后的铝型材依次放入第一水洗槽和第二水洗槽进行清洗,第一水洗槽的槽液ph值为9.0,第一水洗槽的固成份0.9%,第一水洗槽电导率245μs,水洗时间为2分35秒;第二水洗槽的槽液ph值为9.5,第二水洗槽的固成份0.2%,第二水洗槽电导率124μs,水洗时间为10min。

63.所述干燥处理包括:先晾干,晾干时间50min;后烘干,烘干温度为180℃,烘干时间为1.5h。

64.对采用实施例1-3的生产方法制备的消光琥珀铜色铝型材成品进行效果验证:

65.外观质量的验证:

66.验证方法:将铝型材成品放置在日光灯下2米处,观测者在距离铝型材成品0.5m远处正视距离铝型材成品。

67.验证结论:采用实施例1-3的生产方法制备的消光琥珀铜色铝型材成品具有优异的外观质量,琥珀铜色着色色调均匀、色差小、无斑点、无皱纹、无裂纹、无气泡、无流痕、无夹杂物、无发粘和漆膜脱落。采用实施例1-3的生产方法制备的消光琥珀铜色铝型材的成品率高达98.5%-99%。

68.综上,采用本技术的生产方法制备得到的消光琥珀铜色铝型材具有优异的外观质量,成品率高。

69.以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1