一类石墨烯金属基复合材料及其高效制备方法与流程

1.本发明涉及复合材料的制备方法技术领域,特别是涉及一类石墨烯金属基复合材料及其高效制备方法。

背景技术:

2.石墨稀是一种新型二维纳米材料,其强度高达1.01tpa,是结构钢的100倍,而密度却是结构钢的1/5。由于石墨烯密度小,提高金属材料强度的同时还能降低材料的密度。石墨烯还具有超高的电子迁移率、电导率、杨氏模量、低热膨胀系数、高热导率等优异物理性能。因此,石墨烯与金属或合金复合制备的石墨烯金属基复合材料,将具有轻质高强、低热膨胀和高热导率,并可改善其导电性等优点,将会在导电、导热、微电子以及航天航空等领域具有重要的应用。但由于石墨烯材料有非常大的比表面积,石墨烯填料趋向于彼此重叠以降低它们的表面能,从而导致在纳米复合材料制备和应用过程中易于产生团聚,并对复合材料的力学性能产生不利影响。此外,金属或合金基体和石墨烯纳米填料之间的密度差距较大,这为石墨烯纳米片在金属或合金基体中的均匀分散带来了巨大困难。

3.如何实现石墨烯在金属或合金基体中的有效分散;如何获得石墨烯纳米填料与金属或合金材料之间的良好界面结合;如何确保在热处理工艺温度下保持石墨烯填料的结构不被破坏。这三个方面是石墨烯金属基复合材料的主要科学和工程问题。其中,石墨烯在金属基体中的有效分散是制备石墨烯金属基复合材料所要解决的首要难题。将石墨烯与其它金属、合金粉沫进行简单的机械混合并不能使石墨烯与其它金属、合金粉完全分散均匀,为了减少石墨烯团聚的现象,粉体采用超声分散、湿法机械搅拌混合、球磨、行星式高能球磨、表面改性及静电吸附等都难以解决。

技术实现要素:

4.本发明的目的在于提供一类石墨烯金属基复合材料及其高效制备方法,以解决现有石墨烯在金属基体中有效分散的问题,有效提升复合材料的电学、力学、热学性能。

5.一类石墨烯金属基复合材料的高效制备方法,包括如下步骤:

6.(1)将石墨烯和膨化剂添加至有机溶剂中混合并超声处理得到分散体;

7.(2)将得到的分散体灌装入金属件或合金件的腔体中;

8.(3)向金属件或合金件的腔体中充入惰性气体并封闭所述金属件或合金件腔体;

9.(4)将至少一种金属或合金熔化并进行搅拌,加入封闭的金属件或合金件,继续搅拌;

10.(5)冷却成型,得到复合材料。

11.如上所述的石墨烯金属基复合材料的高效制备方法,将得到的分散体烘干后灌装入金属件或合金件的腔体中,或者,将得到的分散体灌装入金属件或合金件的腔体中后烘干。

12.如上所述的石墨烯金属基复合材料的高效制备方法,所述金属件或合金件为管状

或球状。

13.如上所述的石墨烯金属基复合材料的高效制备方法,所述管状金属件或合金件的长度为250mm-2500mm,直径为2.5mm-250mm;所述球状金属件或合金件的直径为2.5mm-250mm。

14.如上所述的石墨烯金属基复合材料的高效制备方法,将石墨烯、金属粉末/颗粒和膨化剂添加至有机溶剂中混合并超声处理得到分散体。

15.如上所述的石墨烯金属基复合材料的高效制备方法,所述金属粉末/颗粒为铝、铜、金、银、锡、锌、钒、钛、铁、钢、镍、钴、锰、钼、钕、铬、钽、铟、铅、钨、镁、钌、钯、锇、铌、铼、镧、铈、铕、钆、铽、钬、铒、钇、铼中的至少一种。

16.如上所述的石墨烯金属基复合材料的高效制备方法,所述膨化剂为四硼酸钠、松香、氯化钾、碳酸钠、二氧化硅、氟化钙中的至少一种。

17.如上所述的石墨烯金属基复合材料的高效制备方法,所述有机溶剂为甲醇、乙醇、异丙醇、丙酮、异丙酮溶液中的至少一种。

18.如上所述的石墨烯金属基复合材料的高效制备方法,其特征在于,所述(1)中石墨烯为0.01-4.2份,膨化剂为0.02-1.3份,有机溶剂为0.5-1.4份。

19.如上所述的石墨烯金属基复合材料的高效制备方法,所述石墨烯为0.01-4.2份,膨化剂为0.02-1.3份,有机溶剂为0.5-1.4份,金属粉末/颗粒为0.01-0.0218份。

20.如上所述的石墨烯金属基复合材料的高效制备方法,所述(4)中分散体与熔化的金属或合金的比例为0.0001-0.003∶1。

21.如上所述的石墨烯金属基复合材料的高效制备方法,所述(4)中在550-4000度的熔炉中将金属或合金熔化,并充入防氧化气体。

22.一类石墨烯金属基复合材料,所述石墨烯金属基复合材料通过上述的方法制备得到。

23.本发明的有益效果为:本发明石墨烯金属基复合材料及其高效制备方法是将石墨烯和膨化剂均匀混合添加至有机溶剂中混合并超声分散得到分散体,将分散体灌装在金属件或合金件的腔体中并充入惰性气体封闭,然后将灌装好的金属件或合金件投入熔化的金属或合金中,金属件或合金件内的惰性气体在高温的作用下迅速膨化,不仅有效将石墨烯引入到金属基材料中,更重要的是大大提高了石墨烯的分散效果,使石墨烯与金属或合金复合材料之间形成良好接触,从而充分发挥石墨烯材料的特性,有效提升石墨烯金属基复合材料的导电、导热、韧性及强度,从而获得高性能石墨烯金属基复合材料。本发明石墨烯金属复合材料的制备方法相较于现有技术可实现金属与石墨烯的优异分散与结合,从而大大提升纯金属基材料的导电、导热及强度,还具有成本低廉、工艺简单、材料质量更好、利于大规模生产的优点。

24.本发明石墨烯金属基复合材料的高效制备方法制备的复合材料可应用于军工、航空、电力电缆、汽车工业、电器工业、半导体领域。

附图说明

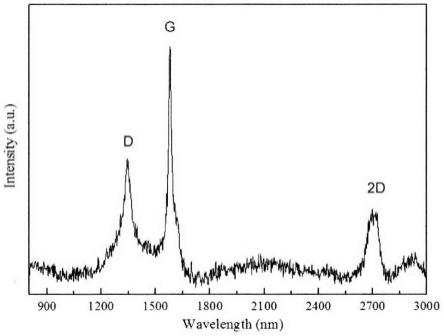

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明具体实施例管状金属件或合金件的照片。

27.图2为本发明另一具体实施例管状金属件或合金件的照片。

28.图3为本发明具体实施例石墨烯铝复合材料截面sem图。

29.图4为本发明具体实施例石墨烯铝复合材料截面处的拉曼光谱图。

30.图5为本发明具体实施例石墨烯铝复合材料截面的sem及eds图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例一

33.本实施例提出了一类石墨烯不锈钢复合材料的高效制备方法,包括如下步骤:

34.(1)将石墨烯和膨化剂添加至有机溶剂中混合并超声处理1小时得到分散体。其中,石墨烯为1.2份,膨化剂为0.02份,甲醇为0.9份,四硼酸钠0.1份。

35.(2)将得到的分散体灌装入不锈钢件的腔体中。本实施例中不锈钢件为管状。管状不锈钢件的长度为250mm-2500mm,直径为2.5mm-250mm。

36.(3)将分散体烘干后充入惰性气体并封闭不锈钢件。

37.当然,也可将分散体在灌装入不锈钢件的腔体之前进行烘干。

38.对于不锈钢管,灌装之前要将不锈钢管的一端挤压封口,另一端灌装结束后再封口,预留出气孔,烘干后充入保护气体再将出气孔挤压法封闭好。

39.(4)在1800度的熔炉中将不锈钢熔化并进行搅拌,并往熔炉内充入防氧化气体,加入封闭的不锈钢件,不锈钢件在熔化的不锈钢水中迅速膨化,将石墨烯快速均匀分散至不锈钢水中,继续搅拌。

40.其中,干燥的分散体与熔化的不锈钢的比例为0.001∶1。

41.(5)冷却成型,得到复合材料。

42.本实施例还提出了一类石墨烯不锈钢复合材料,通过上述方法制备而成。

43.下表为本实施例复合材料的性能指标:

44.检测项目检测单位检测结果检测方法导热系数w/(m

·

k)248gb/t 36133-2018屈服强度mpa176gb/t 228.1-2010抗拉强度mpa229gb/t 228.1-2010断后伸长率%87gb/t 228.1-2010

45.实施例二

46.本实施例提出了一类石墨烯金属基复合材料的高效制备方法,包括如下步骤:

47.(1)将石墨烯、金属粉末/颗粒和膨化剂添加至有机溶剂中混合并超声处理10小时得到分散体。

48.其中,石墨烯为1.5份,膨化剂为0.03份,有机溶剂为1.2份。

49.金属粉末/颗粒包括:镍0.01份、钒0.008份、锰0.0003份、钼0.0002份。

50.当然,金属粉末/颗粒也可以为铝、铜、金、银、锡、锌、钒、钛、铁、钢、镍、钴、锰、钼、钕、铬、钽、铟、铅、钨、镁、钌、钯、锇、铌、铼、镧、铈、铕、钆、铽、钬、铒、钇、铼中的至少一种,根据实际需求进行配置即可。但要保证熔炉的温度高于所有金属的熔点。

51.其中,金属粉末/颗粒可以是金属粉末或者金属颗粒或者金属粉末和金属颗粒。

52.膨化剂为四硼酸钠。

53.当然,膨化剂也可以为四硼酸钠、松香、氯化钾、碳酸钠、二氧化硅、氟化钙中的至少一种。

54.有机溶剂为甲醇和丙酮,甲醇和丙酮的体积比为1∶1。

55.当然,有机溶剂也可以为甲醇、乙醇、异丙醇、丙酮、异丙酮溶液中的至少一种。

56.(2)将得到的分散体灌装入不锈钢件的腔体中。

57.其中,不锈钢件为管状。管状不锈钢件的长度为250mm-2500mm,直径为2.5mm-250mm。当然,不锈钢件也可以为球状,球状不锈钢件的直径为2.5mm-250mm。

58.(3)将分散体烘干后充入惰性气体并封闭不锈钢件。

59.对于不锈钢管,灌装之前要将不锈钢管的一端挤压封口,另一端灌装结束后再封口,预留出气孔,烘干后充入保护气体再将出气孔挤压法封闭好。

60.(4)在3000度的熔炉中将不锈钢熔化并进行搅拌,并往熔炉内充入防氧化气体,加入封闭的不锈钢件,不锈钢件在熔化的不锈钢水中迅速膨化,将石墨烯快速均匀分散至不锈钢水中,继续搅拌。

61.其中,干燥的分散体与不锈钢的比例为0.002∶1。

62.(5)冷却成型,得到复合材料。

63.本实施例还提出了一类石墨烯金属基复合材料,通过上述方法制备而成。

64.下表为本实施例复合材料的性能指标:

65.检测项目检测单位检测结果检测方法导热系数w/(m

·

k)252gb/t 36133-2018屈服强度mpa182gb/t 228.1-2010抗拉强度mpa256gb/t 228.1-2010断后伸长率%68gb/t 228.1-2010

66.实施例三

67.本实施例提出了一类石墨烯金属铝复合材料的高效制备方法,包括如下步骤:

68.(1)将石墨烯和膨化剂添加至有机溶剂中混合并超声处理1小时得到分散体。

69.其中,石墨烯为3份,膨化剂为1.1份,有机溶剂为1.2份。

70.膨化剂为四硼酸钠。

71.当然,膨化剂也可以为四硼酸钠、松香、氯化钾、碳酸钠、二氧化硅、氟化钙中的至少一种。

72.有机溶剂为甲醇和丙酮,甲醇和丙酮的体积比为1∶1。

73.当然,有机溶剂也可以为甲醇、乙醇、异丙醇、丙酮、异丙酮溶液中的至少一种。

74.(2)将得到的分散体灌装入金属铝的腔体中。

75.其中,如图1所示,金属铝为管状。管状金属铝的长度为250mm-2500mm,直径为2.5mm-250mm。

76.当然,如图2所示,金属铝还可以包括主管体和管帽,主管体和管帽过盈配合结合在一起形成封闭腔体。

77.当然,金属铝也可以为两个半球形,过盈配合结合在一起形成球状,球状金属铝的直径为2.5mm-250mm。

78.(3)将分散体烘干后充入惰性气体并封闭金属铝的腔体。

79.(4)在900度的熔炉中将金属铝熔化并进行搅拌,并往熔炉内充入防氧化气体,加入封闭的金属铝件,金属铝件在熔化的金属铝水中迅速膨化,将石墨烯快速均匀分散至铝水中,继续搅拌。

80.其中,干燥的分散体与铝的比例为0.0024∶1。

81.(5)冷却成型,得到复合材料。

82.本实施例还提出了一类石墨烯金属铝复合材料,通过上述方法制备而成。

83.如图3所示为本实施例复合材料的样品的截面sem图。图4所示为本实施例复合材料新鲜截面处拉曼光谱图。金属不会产生拉曼信号,而石墨烯会有明显的拉曼信号,本实施例有明显的石墨烯拉曼信号,且g峰比d峰明显增强,说明石墨烯成功引入到复合材料中。

84.图5是本实施例样品的新鲜截面图及其对应的eds能谱图。可以看出,本实施例复合材料的含碳量明显增加,说明石墨烯成功与铝混合。

85.下表为本实施例复合材料的性能:

86.检测项目检测单位检测结果检测方法导电率(20℃)%iacs78gb/t351-1995屈服强度mpa76gb/t 228.1-2010抗拉强度mpa133gb/t 228.1-2010断后伸长率%56gb/t 228.1-2010

87.实施例四

88.本实施例提出了一类石墨烯金属铝合金复合材料的高效制备方法,包括如下步骤:

89.(1)将石墨烯、金属粉末/颗粒和膨化剂添加至有机溶剂中混合并超声处理1小时得到分散体。

90.其中,石墨烯为4份,膨化剂为1.2份,有机溶剂为1.3份。

91.金属粉末包括:铜0.0095份、钴0.008份、锰0.0003份、钛0.0002份。

92.当然,金属粉末/颗粒也可以为铝、铜、金、银、锡、锌、钒、钛、铁、钢、镍、钴、锰、钼、钕、铬、钽、铟、铅、钨、镁、钌、钯、锇、铌、铼、镧、铈、铕、钆、铽、钬、铒、钇、铼中的至少一种,根据实际需求进行配置即可。但要保证熔炉的温度高于所有金属的熔点。

93.其中,金属粉末/颗粒可以是金属粉末或者金属颗粒或者金属粉末和金属颗粒。

94.膨化剂为四硼酸钠。

95.当然,膨化剂也可以为四硼酸钠、松香、氯化钾、碳酸钠、二氧化硅、氟化钙中的至少一种。

96.有机溶剂为甲醇和丙酮,甲醇和丙酮的体积比为1∶1。

97.当然,有机溶剂也可以为甲醇、乙醇、异丙醇、丙酮、异丙酮溶液中的至少一种。

98.(2)将得到的分散体灌装入金属铝的腔体中。

99.其中,如图2所示,金属铝为管状。管状金属铝的长度为250mm-2500mm,直径为2.5mm-250mm。

100.本实施例的金属铝包括主管体和管帽,主管体和管帽过盈配合结合在一起形成腔体。

101.当然,金属铝也可以为球状,球状金属铝的直径为2.5mm-250mm。

102.(3)将分散体烘干后充入惰性气体并封闭金属铝的腔体。

103.(4)在2000度的熔炉中将金属铝熔化并进行搅拌,并往熔炉内充入防氧化气体,加入封闭的金属铝件,继续搅拌。

104.其中,干燥的分散体与铝的比例为0.0022∶1。

105.(5)冷却成型,得到石墨烯铝合金复合材料。

106.本实施例还提出了一类石墨烯铝合金复合材料,通过上述方法制备而成。

107.下表为本实施例复合材料的性能:

108.检测项目检测单位检测结果检测方法导电率(20℃)%iacs73gb/t351-1995屈服强度mpa90gb/t 228.1-2010抗拉强度mpa150gb/t 228.1-2010断后伸长率%45gb/t 228.1-2010

109.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1