增强砂型铸造铸件致密性的方法与流程

1.本发明属于采用型芯铸造技术领域,具体涉及一种增强砂型铸造铸件致密性的方法。

背景技术:

2.铸造是按照一定的要求将金属熔炼成液体并浇进铸型,经凝固、冷却、清整处理后,得到预定尺寸、形状和性能的铸件的工艺过程(“铸造与铸造工艺技术研究”,周文亮等,黑龙江科技信息,2013年第20期,第137页左栏第1段第1-2行,公开日2013年7月26日)。铸造工艺具有效率高、成本低、应用技术成熟等优点,目前,各类铸件已经在各行各业得到了广泛的工程应用。

3.砂型铸造是以砂作为主要的造型材料,制作铸型的传统铸造工艺。一般情况下,砂型采用重力铸造,也可采用低压、离心铸造等工艺。砂型铸造的适应性广,大小件、简单复杂件、单件、大批量等都可采用。且砂型铸造所采用的模具多为木模,价格便宜,砂型具有更高的耐火度(“铸造与铸造工艺技术研究”,周文亮等,黑龙江科技信息,2013年第20期,第137页左栏第3段第1-8行,公开日2013年7月26日)。

4.目前,人们对砂型铸造工艺进行了大量的研究,然而,砂型铸件内部仍然易出现缩孔、疏松、气孔等缺陷,使得铸件可靠性差、成品率低。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种能够有效增强砂型铸造铸件致密性的方法。

6.为实现上述目的,本发明的技术方案为:

7.增强砂型铸造铸件致密性的方法,包括以下步骤:将造型好的型芯于-196~0℃下静置10-60min,随后将型芯和外型合模,然后浇铸。

8.发明人在研究过程中意外发现,将造型好的型芯于-100~0℃下静置10-60min,随后将型芯和外型合模,然后浇铸;能够有效增强砂型铸造铸件的致密性。

9.进一步,所述造型工序包括以下步骤:

10.将加工好的模具放入砂箱中,并往沙箱中填砂造型,砂型完全固化成形后在其表面涂石墨剂,随后对砂型进行烘箱。

11.进一步,填砂所用砂子包括擦洗砂、肤腩树脂和固化剂。

12.进一步,固化剂的用量为呋喃树脂和固化剂总质量的30%-50%。

13.进一步,肤腩树脂和固化剂二者用量为擦洗砂质量的1.1%-1.3%。

14.进一步,所述石墨剂包括石墨粉和体积分数不小于95%的乙醇溶液。

15.进一步,石墨粉和乙醇溶液的质量比为1:8-1:9。

16.进一步,石墨剂的厚度为0.5mm-1mm。

17.进一步,所述烘箱的温度为180℃-200℃,时间为1.5-2h。

18.进一步,所述浇铸包括以下步骤:待合金溶液达到710℃-720℃时开始精炼,精炼完成后,进行浇铸。

19.进一步,精炼过程所用精炼剂为铝无钠精炼剂或铝钠精炼剂。

20.进一步,精炼方式为旋转喷吹。

21.进一步,精炼时间为15min-20min

22.本发明的有益效果在于:

附图说明

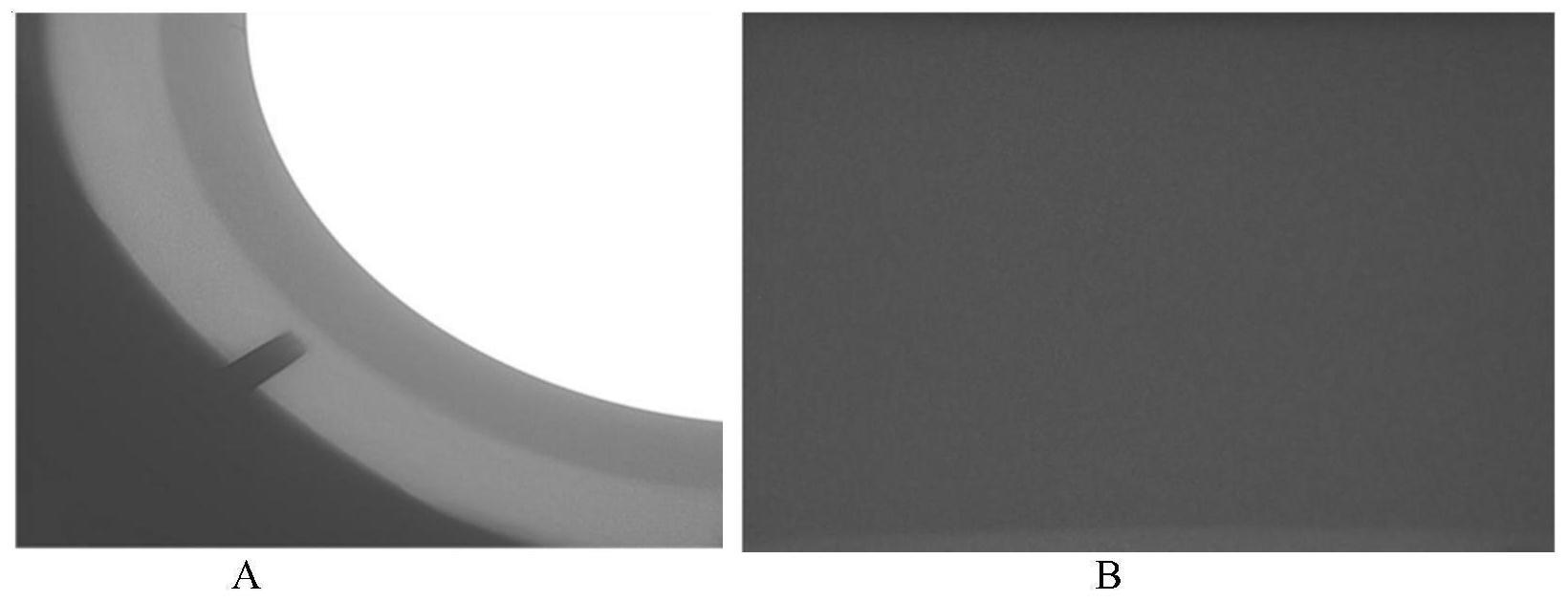

23.图1为实施例1制得的铸件的x射线探伤图谱,其中,a为法兰部位探伤结果图,b为圆周主体壁厚部位探伤结果图;

24.图2为实施例2制得的铸件的x射线探伤图谱,其中,a为法兰部位探伤结果图,b为圆周主体壁厚部位探伤结果图;

25.图3为实施例3制得的铸件的x射线探伤图谱,其中,a为法兰部位探伤结果图,b为圆周主体壁厚部位探伤结果图。

具体实施方式

26.所举实施例是为了更好地对本发明的内容进行说明,但并不是本发明的内容仅限于所举实施例。所以熟悉本领域的技术人员根据上述发明内容对实施方案进行非本质的改进和调整,仍属于本发明的保护范围。

27.实施例1

28.采用zl205a合金,铸造成形出外径为300mm,壁厚为20mm,高度为400mm的直筒铸件,具体为:

29.(1)设计及加工模具:零件为外径300mm,壁厚20mm的直筒铸件,单边各预留5mm的加工余量,收缩量约为铸件的1%,因此铸件应为外径308.5mm,壁厚30mm,高度414.1mm的直筒铸件,从而设计并加工出造型所需的模具;

30.(2)造型:将加工好的模具放入砂箱中,并往沙箱中填砂造型,造型所用砂子为树脂自硬砂,其成分为擦洗砂、肤腩树脂和磺酸固化剂,肤腩树脂和磺酸固化剂(肤腩树脂和磺酸固化剂的质量比为3:2)的质量总和为擦洗砂质量的1.2%;砂子填充满沙箱后静置2h,待砂型完全固化成形,然后在其表面涂刷一层厚度为0.5mm的石墨剂(石墨剂由石墨粉和体积分数为99%的乙醇溶液按照质量比例1:8组成),随后对砂型进行烘箱,烘箱温度为180℃,时间为2h;

31.(3)砂芯降温:烘箱结束后,采用防水布将型芯包裹,然后将型芯放到液氮(温度为-196℃)环境中静置10min,使型芯温度降低至-60℃,然后将砂型合模,等待浇铸;

32.(4)浇铸:合金溶液达到710℃时开始精炼,精炼剂为铝无钠精炼剂,精炼方式为旋转喷吹,整个精炼过程约15min;精炼完成后,迅速进行浇铸;

33.(5)取出铸件:铸造完成后,待铸件自然冷却至室温,然后进行打箱,取出铸件。

34.采用x射线对制得的铸件进行探伤,针对圆周、法兰等部位采用不同电压电流参数,电压调节范围为10kv-225kv,电流调节范围为0ma-10ma,结果如图1所示,其中,a为法兰部位探伤结果图,b为圆周主体壁厚部位探伤结果图。

35.实施例2

36.采用zl114a合金,铸造成形出外径为300mm,壁厚为20mm,高度为400mm的直筒铸件,具体为:

37.(1)设计及加工模具:零件为外径300mm,壁厚20mm的直筒铸件,单边各预留5mm的加工余量,收缩量约为铸件的1%,因此铸件应为外径308.5mm,壁厚30mm,高度414.1mm的直筒铸件,从而设计并加工出造型所需的模具;

38.(2)造型:将加工好的模具放入砂箱中,并往沙箱中填砂造型,造型所用砂子为树脂自硬砂,其成分为擦洗砂、肤腩树脂和磺酸固化剂,肤腩树脂和磺酸固化剂(肤腩树脂和磺酸固化剂的质量比为1:1)的质量总和为擦洗砂质量的1.1%;砂子填充满沙箱后静置2.5h,待砂型完全固化成形,然后在其表面涂刷一层厚度为0.8mm的石墨剂(石墨剂由由石墨粉和体积分数为97%的乙醇溶液照质量比例1:8.5组成),随后对砂型进行烘箱,烘箱温度为190℃,时间为100min;

39.(3)砂芯降温:烘箱结束后,采用防水布将型芯包裹,然后将型芯放到冰水混合物(温度为0℃)环境中,静置30min,使型芯温度降低至0℃;

40.(4)浇铸:合金溶液达到715℃时开始精炼,精炼剂为铝钠精炼剂,精炼方式为旋转喷吹,整个精炼过程约18min,精炼完成后,迅速进行浇铸;

41.(5)取出铸件:铸造完成后,待铸件自然冷却至室温,然后进行打箱,取出铸件。

42.采用x射线对制得的铸件进行探伤,针对圆周、法兰等部位采用不同电压电流参数,电压调节范围为10kv-225kv,电流调节范围为0ma-10ma,结果如图2所示,其中,a为法兰部位探伤结果图,b为圆周主体壁厚部位探伤结果图。

43.实施例3

44.采用zl114a合金,铸造成形出外径为300mm,壁厚为20mm,高度为400mm的直筒铸件,具体为:

45.(1)设计及加工模具。零件为外径300mm,壁厚20mm的直筒铸件,单边各预留5mm的加工余量,收缩量约为铸件的1%,因此铸件应为外径308.5mm,壁厚30mm,高度414.1mm的直筒铸件,从而设计并加工出造型所需的模具;

46.(2)造型:将加工好的模具放入砂箱中,并往沙箱中填砂造型,造型所用砂子为树脂自硬砂,其成分为擦洗砂、肤腩树脂和磺酸固化剂,肤腩树脂和磺酸固化剂(肤腩树脂和磺酸固化剂的质量比为7:3)的质量总和为擦洗砂质量的1.3%;砂子填充满沙箱后静置3h,待砂型完全固化成形,然后在其表面涂刷一层厚度为1mm的石墨剂(石墨剂由由石墨粉和体积分数为95%的乙醇溶液按照比例1:9组成),随后对砂型进行烘箱,烘箱温度为200℃,时间为1.5h;

47.(3)砂芯降温:烘箱结束后,采用防水布将型芯包裹,然后将型芯放到液氮环境中,静置60min,型芯温度约为-100℃;

48.(4)浇铸:合金溶液达到720℃时开始精炼,精炼剂为铝无钠精炼剂,精炼方式为旋转喷吹,整个精炼过程约20min。精炼完成后,迅速进行浇铸;

49.(5)取出铸件:铸造完成后,待铸件自然冷却至室温,然后进行打箱,取出铸件。

50.采用x射线对获得的零件进行探伤,针对圆周、法兰等部位采用不同电压电流参数,电压调节范围为10kv-225kv,电流调节范围为0ma-10ma,结果如图3所示,其中,a为法兰

部位探伤结果图,b为圆周主体壁厚部位探伤结果图。

51.由图1-3可知,实施例1-3制得的零件内部无针孔、缩孔、疏松等缺陷。由此证明,本发明的方法能够有效增强砂型铸造铸件的致密性。

52.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1