一种超声辅助摩擦增材制造方法与流程

1.本技术涉及到增材制造领域,具体涉及超声辅助摩擦增材制造的装置和方法。

背景技术:

2.随着环保意识的不断增强,减少资源消耗与环境污染受到了极大重视。摩擦增材作为一种先进的固相增材制造技术,其原理是以送进的耗材与基底之间的摩擦产热将耗材沉积在基底表面从而实现固相增材,具有高效、优质、低能耗、低污染等特点。该技术基于摩擦涂覆原理,并通过逐层制备累加得到实体零件,可在基底材料表面或者堆积层之间获得结合完整性好的涂覆层,在航空航天、石油化工、武器装备等零部件的维修与再制造等领域有广阔的应用前景,例如meld公司利用摩擦增材的方法进行金属3d打印。

3.摩擦增材技术具体在于使高速旋转的棒料或螺旋送进的粉料在轴向压力的作用下接触到基底材料并产生粘塑性边界层,随后在摩擦热和压力的作用下,发生塑性变形的耗材与基底材料发生原子扩散从而实现结合。然而,常规摩擦增材存在材料的变形抗力大对工作条件要求苛刻、涂覆层薄厚不均匀,在单层边缘处和结合界面处容易出现缺陷等问题。

4.超声波作为一种机械能,具有频率高、方向性强和能量集中的特点,目前已有报道在摩擦增材领域或塑性变形领域辅助使用超声技术,如cn201910915488.3“一种搅拌摩擦焊径向增材制造的装置与方法”中记载了在搅拌摩擦焊径向增材制造中引入超声,用于细化晶粒、降低应力、避免偏析等。

5.但是摩擦增材领域或塑性变形领域辅助使用超声技术仍存在以下问题:

6.(1)摩擦增材工艺稳定性差,沉积金属表面高度和宽度不均匀。

7.(2)摩擦增材沉积金属层宽度小,厚度较大,不适合增材制造工业应用。

8.(3)摩擦增材沉积金属与基体金属连接界面宽度小,存在裂纹和孔洞缺陷,结合性能差。

技术实现要素:

9.根据上述现有技术存在的问题的基础上,本发明提供了一种超声辅助摩擦增材制造新方法,其目的在于增强材料流动性,改善材料沉积中的铺展行为和沉积层形貌,并提高界面结合性能。

10.本发明的目的是通过以下措施实现的:

11.一种超声辅助摩擦增材制造方法,在超声作用下进行热塑性材料的连续固相沉积,逐层堆积实现增材。

12.上述超声辅助摩擦增材制造方法,采用超声辅助摩擦增材制造装置,所述装置包括:

13.摩擦涂覆装置1带有送料工具头2,送进耗材固定在摩擦增材装置;

14.超声装置带有超声工作头4,超声工作头4作用于送料工具头2末端;

15.可移动工作台,其上固定设置基底3。

16.上述超声辅助摩擦增材制造方法,首先摩擦涂覆装置对旋转的棒料或者螺旋送进的粉料施加轴向压力,并通过送料工具头直接作用于基底表面,同时将超声工作头置于送料工具头末端施加超声振动,并共同沿送料工具头旋转轴线方向行进。送进耗材与基底之间摩擦摩擦产热并在超声振动辅助的共同作用下,发生塑性变形从而与基底表面之间形成界面结合从而实现固相涂覆,重复上述过程,逐层堆积实现增材制造。

17.优选的,超声装置产生的超声振动的方向与送料工具头送料方向呈90

°

夹角。

18.上述超声工作头振动作用方向与送料工具头旋转轴线方向(送料方向)平行或垂直。所述超声工作头作用于送料工具头末端,位置距送料工具头末端距离为30~80mm,优选为50mm。

19.上述超声装置的超声工作头4固定于摩擦涂覆装置1。超声装置还包括超声发生装置5。

20.采用上述装置的超声辅助摩擦增材制造方法,包括以下步骤:

21.(1)准备阶段:首先将送进耗材安装在摩擦增材装置上,将基底安装在可移动工作台上,然后预设增材制备过程的各项工艺参数;

22.(2)增材阶段:启动摩擦增材设备与超声设备,高速旋转的棒料或螺旋送进的粉料在轴向压力的作用下与基底表面接触产生相对运动,并在超声振动辅助下在基底表面实现涂覆,并逐层堆积实现增材制造;

23.(3)结束阶段:升起送料工具头与超声工作头,关闭电源,摩擦增材结束。

24.上述步骤(2)中启动超声发生装置之后,超声波发生装置将交流电转化成超声频交流电信号输入到以压电效应为原理的换能器当中从而转变为机械振动,再通过变幅杆将换能器当中输出的振幅放大,最后机械振动传递到超声工作头,最终超声工作头在压力的作用下直接接触到送料工具头末端。所述超声振幅为2μm~40μm,超声频率为10khz~50khz。

25.所述准备阶段中的送进材料(耗材)是热塑性材料,包括但不限于金属、金属基复合材料、热塑性树脂,其形式可以为棒料或者粉料,比如铝棒。

26.上述准备阶段中预设参数包括但不限于送料速率、旋转速率、进给速率。在单层制备时,先启动摩擦涂覆装置,再启动超声发生装置5产生超声。具体可以参考图1,先将铝棒安装在摩擦涂覆装置送料工具上,再固定钢板作为基底材料,调整超声工具头的角度和高度,接着是铝棒旋转的同时接触到钢板表面,同时使得超声波工具头在气缸的压力下直接作用在送料工具头表面上,沿着铝耗材棒涂覆轨迹与铝棒同步前进。

27.单层制备的工艺条件为:送料方向与基底表面垂线夹角为0

°

~5

°

,送料工具头转速为900rpm~6000rpm,耗材转速为900rpm~6000rpm,初始下压阶段耗材下压速度为3mm/min~12mm/min,行进阶段行进速度为100mm/min~800mm/min,行进阶段中耗材下压速度0.4mm/s~0.6mm/s。

28.上述压力施加方式包括但不限于压力控制、位移控制和紧固控制等可以使超声工作头直接作用在送料工具头末端的施加方式。

29.有益效果

30.1、本发明无需预制板材,直接使用旋转工具头实现金属材料的连续固相沉积、增

材制造。本发明的金属材料固相沉积过程是特有的,不同于常规的采用搅拌摩擦焊接的方法将预制板材堆叠后,使用旋转的工具头堆叠的型材连接而实现的增材制造的方式。

31.2、本发明通过引入超声能量减小了沉积材料的形变应力,改善了加工过程中材料沉积的稳定性,以获得表面形貌更加理想的沉积金属。具体表现为:沉积材料表面高度差下降,表面粗糙度下降,表面弧纹宏观结构规律美观,局部沉积材料缺失和冗余现象消失。

32.3、本发明促进沉积金属的动态再结晶过程,以减弱沉积金属的各向异性。具体表现为:沉积材料内部各区域微观晶粒取向减弱,沉积材料截面各区域晶粒平均尺寸和统计方差减小。

33.4、本发明附加超声可以减小沉积过程中的材料形变应力,以扩大沉积面积、提高沉积效率,并且扩大了工艺窗口和适用范围。

34.6、本发明中耗材高速旋转与振动的基底材料相互摩擦为耗材的涂覆端提供大量的热量,使得耗材的涂覆端附近的材料软化程度增加,促进了材料流动,增强了单层金属动态回复再结晶使得单层金属晶粒组织细化,可有效防止涂覆单层的孔洞缺陷同时使得涂覆层厚度更为均匀。适用于热塑性材料的摩擦涂覆。

35.7、本发明采用超声直接作用于基底材料表面,改善基底材料表面质量,增强了耗材与基底材料的原子扩散,从而提高耗材与基底材料之间的界面结合,并且能够提前预热基底材料使得热塑性耗材材料流动得到改善。

附图说明

36.图1所示是超声辅助摩擦增材制造方法示意图;

37.图2所示是常规摩擦增材所制得的单层横截面金相组织照片;

38.图3所示是超声辅助摩擦增材制造所制得的涂覆单层横截面金相组织照片;

具体实施方式

39.下述实例为本发明较佳的实施方式,但本发明的实施方式并不受本实例的限制,其他任何在本发明精神和原理之上所做的改变、修饰、替代、组合和简化均为等效的置换方式,都包含在本发明的保护范围之内。

40.实施例1

41.如图1所示,超声装置的超声工作头4固定在摩擦涂覆装置的机架1上,与送料工具头2之间的位置相对固定,超声振动方向与送料工具头送料方向呈90

°

夹角,超声波工作头的工作位置距送料工作头末端50mm,可移动工作台上的基底材料3为钢板。

42.在单层制备时,先启动摩擦涂覆装置,再启动超声发生装置5产生超声。具体参考图1,先将铝棒安装在摩擦涂覆装置送料工具上,再固定钢板作为基底材料,调整超声工具头的角度和高度,接着是铝棒旋转的同时接触到钢板表面,同时使得超声波工具头在气缸的压力下直接作用在送料工具头表面上,沿着铝耗材棒涂覆轨迹与铝棒同步前进。其中铝棒与钢板表面垂线夹角为3

°

。铝棒的转速为1500rpm,下压阶段铝棒下压4mm,下压速度4mm/min;前进阶段铝棒前进速度为75mm/min,前进过程中铝材下压速度为0.6mm/s。超声频率为20khz,超声振幅为10μm,超声气压为0.1mpa。

43.图2所示是常规高速旋转耗材摩擦增材制造试验所得到涂覆单层横截面金相组织

照片,如图3所示是超声辅助摩擦增材试验所得到涂覆单层横截面金相组织照片。可以发现无超声作用下,镀层厚度大宽度窄。同时镀层与基体金属界面处存在微观裂纹和孔洞,在外力作用下容易引起裂纹扩展和镀层剥离失效。镀层金属与基体之间有效连接面积较小。在超声作用下,镀层宽度提高,厚度下降,同时金属与基体之间的有效结合面积增加,界面处孔洞裂纹等缺陷消失。耗材高速旋转与振动的基底材料相互摩擦为耗材的涂覆端提供大量的热量,使得耗材的涂覆端附近的材料软化程度增加,促进了材料流动,增强了单层金属动态回复再结晶使得单层金属晶粒组织细化,可有效防止涂覆单层的孔洞缺陷,同时使得涂覆单层厚度更为均匀。适用于热塑性材料的摩擦涂覆。

44.表面形貌改善的检测方法和指标:

45.利用光学显微镜对沉积金属表面进行观察并拍摄3d照片,提取焊接方向沉积金属表面高度轮廓数据,计算沉积金属表面线粗糙度。引入超声作用后,沉积金属表面粗糙度下降。

46.减弱沉积金属内部各项异性的检测方法和指标:

47.通过对沉积金属截取试样并对截面进行ebsd分析,对比有无超声作用下,沉积金属各个区域晶粒形貌和尺寸。作用超声后,沉积金属各个区域平均晶粒尺寸差减小。

48.减小沉积金属形变应力,提高沉积面积,效率和扩展工艺窗口的检测方法和指标:

49.利用starter软件对有无超声作用下沉积过程中焊机主轴扭矩进行检测,分析沉积过程中的扭矩变化,计算稳定沉积阶段平均扭矩值。作用超声后,沉积过程中焊机主轴平均扭矩值降低。

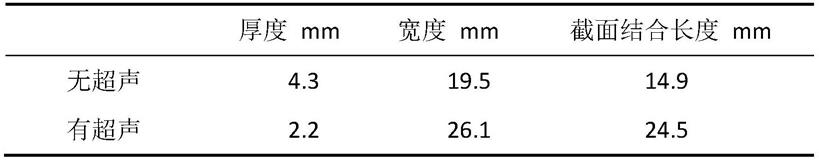

50.利用游标卡尺对有无超声作用下沉积金属表面尺寸进行测量,作用超声后沉积层宽度增加,厚度减少。

51.表1:有无超声沉积金属截面尺寸对比

[0052][0053]

通过对有无超声作用下沉积层金属截面面积进行测量,推算相同工艺下沉积金属体积。以相同工艺下沉积金属的体积为指标评价沉积效率。或通过测量沉积金属前后基板质量变化,以质量差为指标评价沉积效率。作用超声后,沉积效率提高。

[0054]

通过单一变量实验,以沉积金属表面形貌和连接质量为主要评价指标,确定单一变量下沉积金属工艺参数范围。附加超声后,单一变量下,工艺窗口扩展。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1