一种含氟物料两段除氟的方法与流程

[0001]

本发明属于湿法冶金和资源回收技术领域,特别涉及一种含氟物料的除氟方法。

背景技术:

[0002]

锂离子电池具有能量密度高、循环寿命长、无记忆效应等优点,被广泛运用于3c电子、新能源汽车动力电池等领域。但锂离子电池的寿命有限,当其完成使用寿命后,就会产生大量的废旧电池。废旧锂离子电池含有较多的钴、镍、锰、锂等金属,其中钴含量可达15%以上,而天然钴矿中,钴的品位极低,绝大多数的钴与铜、铁等金属形成共生矿,矿石中钴的含量普遍在0.2%以下,冶炼成本高,而且我国是个极度贫钴国家,大量的钴资源需要进口。因此,废旧锂离子电池是一种优良的金属资源,极具回收价值。

[0003]

废旧锂离子电池回收一般包括放电、热解、破碎、分选、湿法冶金几个步骤。热解时,电解液中的lipf6分解生成lif,lif随着正极材料的破碎进入回收料中。含氟回收料浸出时,氟离子随着金属的浸出进入浸出液,溶液中的氟离子具有很强的腐蚀性,极易腐蚀设备。

[0004]

现有的含氟溶液除氟方法主要有沉淀法和离子交换法两种。沉淀法是向含氟溶液中加入石灰乳,使氟离子与钙离子结合生成不溶性的氟化钙;离子交换法是通过阴离子交换的方式达到除氟的目的。

[0005]

cn107130258a公开了一种从含氟硫酸锌溶液中除氟的方法,该方法是在含氟硫酸锌的溶液中加入碳酸钙,形成氟化钙沉淀达到除氟的目的,该方法能将溶液中氟浓度从100~500mg/l降低至40~100mg/l。虽然该方法操作简单,但除氟后溶液中氟含量较高,难以将溶液中的氟除到10mg/l以下。

[0006]

cn108118152a公开了一种高效去除硫酸锰溶液中氟离子的方法,该方法是在含氟硫酸锰溶液中加入氢氧化铈,利用阴离子交换和物理吸附方式实现高效脱氟。虽然该方法的除氟效果明显,但是除氟时间长,且不太适合处理氟含量高的溶液。

[0007]

现有的湿法冶金除氟工艺以硫酸锌溶液、硫酸锰溶液为主,未见报道硫酸钴溶液、硫酸镍溶液或钴、镍、锰混合溶液高效除氟的方法。

技术实现要素:

[0008]

本发明的目的在于克服现有技术的不足,提供一种含氟物料两段除氟的方法,该方法处理的含氟物料为硫酸钴溶液、硫酸镍溶液、硫酸锰溶液或钴、镍、锰混合溶液,具有除氟效率高,金属损失率低的突出优点。

[0009]

为了达到上述目的,本发明的一种含氟物料两段除氟的方法,具体包括如下步骤:

[0010]

1)取含钴、镍、锰元素中的一种或两种及以上元素的含氟固体粉料,用硫酸浸出,得到含氟浸出液;

[0011]

2)向含氟浸出液中加入石灰乳溶液,进行中和反应;

[0012]

3)反应结束后,过滤得到中和渣和中和后液;

[0013]

4)向中和后液中加入除氟剂进行反应;所用除氟剂为负载型多孔氧化物除氟材料,其主要成分为zro2或tio2;

[0014]

5)反应结束后,过滤得到除氟后液和作用后的除氟剂;

[0015]

6)使用naoh溶液对作用后的除氟剂进行再生处理,得到再生除氟剂,继续返回步骤4)使用。

[0016]

优选地,在步骤1)中,浸出反应ph控制在0.5~4.5、浸出温度控制在35~95℃、反应时间控制在0.5~5.5h。

[0017]

优选地,在步骤1)中,所述硫酸浓度为2~18.4mol/l。

[0018]

优选地,在步骤2)中,所述石灰乳溶液由caco3或ca(oh)2或cao和水按质量比1:10~1:1配制而成。

[0019]

优选地,在步骤2)中,反应ph为3.0~7.5、反应温度为30~90℃、反应时间为0.5~8.5h。

[0020]

优选地,在步骤4)中,除氟剂的用量为2g/l~100g/l,反应时长为0.5~5.5h。

[0021]

优选地,在步骤5)中,过滤得到的作用后的除氟剂需用水淋洗,淋洗水用量为水渣比1:2~8:1。

[0022]

优选地,在步骤6)中,所述naoh溶液的浓度为0.1~10mol/l,反应时间为0.5~3.5h,反应ph为7.5~13.5。

[0023]

优选地,在步骤3)中,过滤得到的中和渣需用水淋洗,淋洗水用量为水渣比1:1~10:1。

[0024]

与现有技术相比,本发明具有的有益效果如下:

[0025]

(1)本发明所述方法操作简便、除氟效率高,能将溶液中的氟含量降低至10mg/l以内,已运用于工业生产;

[0026]

(2)本发明适用于单一阳离子溶液体系或多阳离子溶液体系除氟,尤其适用于钴、镍、锰单一溶液体系和混合溶液体系;

[0027]

(3)本发明将沉淀法和离子交换法两种除氟方法结合在一起,既解决了沉淀法金属损失率高、难于深度除氟的问题,又避免了离子交换除氟剂在高氟溶液中用量大的问题。

[0028]

本发明能处理氟含量高于0.1%的含氟物料,尤其适用于处理氟含量0.5%~4%的含氟物料。

附图说明

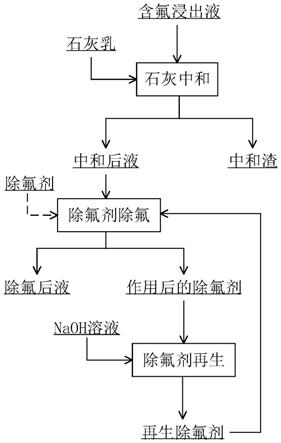

[0029]

图1为本发明的工艺流程示意图。

具体实施方式

[0030]

实施例1

[0031]

本实施例中所用含氟固体粉料为废旧电池粉料,其主要成分如表一:

[0032]

表一原料主要元素含量(%)

[0033]

元素conimnf含量16.0937.4116.581.40

[0034]

1、将水和原料按照液固比3:1~10:1配成矿浆,在60~90℃、搅拌速度250rpm~

400rpm的条件下反应0.5~3.5h,反应过程中加入10~18.4mol/l的硫酸调节ph,控制反应终点ph为0.5~2.5。反应结束后,负压抽滤得浸出液和滤渣,之后测量浸出液相关元素含量,其主要元素含量如表二:

[0035]

表二浸出液主要元素含量(g/l)

[0036]

元素conimnf含量15.4631.8124.201.50

[0037]

2、取一定体积的浸出液,在75~95℃、搅拌速度250~400rpm的条件下加入质量分数为10%~45%的碳酸钙溶液,控制溶液ph为3.5~6.5,反应3.5~7.5h。反应结束后过滤得中和后液和中和渣,并测量中和后液相关元素含量,其主要元素含量如表三:

[0038]

表三中和后液主要元素含量(g/l)

[0039]

元素conimnf含量15.2931.2024.000.20

[0040]

3、取一定体积的中和后液,在常温、搅拌速度200rpm~400rpm的条件下,按10g/l~50g/l的比例加入zro2除氟剂,反应0.5~3.0h后过滤得除氟后液和作用后的除氟剂。测量除氟后液相关元素含量,其主要元素含量如表四:

[0041]

表四除氟后液主要元素含量(g/l)

[0042]

元素conimnf含量15.2531.1223.980.0092

[0043]

4、用适量的水淋洗作用后的除氟剂;将除氟剂倒入烧杯中并加入适量的水,在常温、搅拌速度100rpm~400rpm条件下,用0.3~5.5mol/l的naoh溶液调节ph,控制终点ph为8.5~12.5;负压抽滤后用适量的水淋洗滤渣,即得再生后的除氟剂。

[0044]

本实施例除氟后溶液中的氟含量降低至9.2mg/l,除氟率达到99.4%,金属损失率低。

[0045]

元素conimnf除氟前含量(g/l)15.4631.8124.201.50除氟后含量(g/l)15.2531.1223.980.0092

[0046]

实施例2

[0047]

本实施例中所用含氟固体粉料为废旧电池粉料,其主要成分如表五:

[0048]

表五原料主要元素含量(%)

[0049]

元素conimnf含量16.0937.4116.581.40

[0050]

1、将水和原料按照液固比3:1~10:1配成矿浆,在60~90℃、搅拌速度250rpm~400rpm的条件下反应0.5~3.5h,反应过程中加入10~18.4mol/l的硫酸调节ph,控制反应终点ph为0.5~2.5。反应结束后,负压抽滤得浸出液和滤渣,之后测量浸出液相关元素含量,其主要元素含量如表六:

[0051]

表六浸出液主要元素含量(g/l)

[0052]

元素conimnf含量15.4631.8124.201.50

[0053]

2、取一定体积的浸出液,在75~95℃、搅拌速度250~400rpm的条件下加入质量分数为10%~30%的氢氧化钙溶液,控制溶液ph为3.5~6.5,反应3.5~7.5h。反应结束后过滤得中和后液和中和渣,并测量中和后液相关元素含量,其主要元素含量如表七:

[0054]

表七中和后液主要元素含量(g/l)

[0055]

元素conimnf含量15.2531.1423.970.19

[0056]

3、取一定体积的中和后液,在常温、搅拌速度200rpm~400rpm的条件下,按10g/l~50g/l的比例加入tio2除氟剂,反应0.5~3.0h后过滤得除氟后液和作用后的除氟剂。测量除氟后液相关元素含量,其主要元素含量如表八:

[0057]

表八除氟后液主要元素含量(g/l)

[0058]

元素conimnf含量15.2231.0723.950.0088

[0059]

4、用适量的水淋洗作用后的除氟剂;将除氟剂倒入烧杯中并加入适量的水,在常温、搅拌速度100rpm~400rpm条件下,用0.3~5.5mol/l的naoh溶液调节ph,控制终点ph为8.5~12.5;负压抽滤后用适量的水淋洗滤渣,即得再生后的除氟剂。

[0060]

本实施例除氟后溶液中的氟含量降低至8.8mg/l,除氟率达到99.4%,金属损失率低。

[0061]

元素conimnf除氟前含量(g/l)15.4631.8124.201.50除氟后含量(g/l)15.2231.0723.950.0088

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1