一种耐酸腐蚀搪瓷换热器用热轧酸洗钢板及其制造方法与流程

1.本发明涉及一种热轧酸洗钢板,特别涉及一种耐酸腐蚀搪瓷换热器用热轧酸洗钢板及其制造方法,属于铁基合金技术领域。

背景技术:

2.换热器通常会与烟气、酸性介质环境服役,腐蚀性较强。为解决换热器腐蚀的问题,可以利用搪瓷耐酸耐碱腐蚀和耐磨损的特点,金属表面搪瓷是一种常用保护方式。

3.换热器厚度影响传热效率,所以产品的厚度规格通常较薄,常用钢板厚度在1.5~2.0mm之间。热轧产品厚度规格越薄,热轧钢带就会越长,表面积也会成倍的增加,生产制造程中散热快,温降大。传统的热连轧钢带轧机,可以满足批量稳定的生产厚度2.0mm以上的热轧产品。而对于厚度规格在1.5~2.0mm规格的产品,终轧温度达不到控轧控冷工艺的设定要求限制了此类规格产品生产。

4.换热器在运输、施工装配环节可能引起局部搪瓷保护层剥落,在有so

42-、cl-、no

3-存在的酸性腐蚀环境中,换热器很快会腐蚀穿孔,造成介质污染。为延长搪瓷换热器的使用周期,搪瓷换器使用的钢板需增加耐酸腐蚀功能。所以,搪瓷抽换热器使用的钢板不仅需求满足搪瓷加工的工艺要求,还要求钢种具有耐酸腐蚀的功能特性。现有搪瓷换热器使用的搪瓷钢板不具有耐酸腐蚀性能。在此背景下,提出了一种耐酸腐蚀搪瓷换热器用热轧酸洗钢板及其制造方法。

技术实现要素:

5.本发明的目的是提供一种耐酸腐蚀搪瓷换热器用热轧酸洗钢板及其制造方法,主要解决现有搪瓷换热器用热轧酸洗钢板的耐酸腐蚀性能差、生产成本高的技术问题。

6.本发明的技术思路是,通过采用合适的成分设计、热轧工艺控制,得到的钢板具有合适的强度和良好的成形性能,具备耐酸性介质腐蚀功能,并且消除搪瓷爆瓷缺陷,制作的搪瓷换热器可以缓解因搪瓷层剥落而引起的换热器腐蚀穿孔问题,延长了搪瓷换热器的使用周期,克服现有搪瓷换热器因搪瓷层剥落造成的腐蚀穿孔的技术不足。

7.本发明采用的技术方案是,一种耐酸腐蚀搪瓷换热器用热轧酸洗钢板,其化学成分重量百分比为:c:0.03~0.10%,si:0.005~0.035%,mn:0.40~0.80%,p≤0.018%,s≤0.010%,n≤0.0050%,al:0.020~0.055%,ti:0.03~0.06%,cu:0.20~0.40%,sb:0.04~0.12%,余量为铁和不可避免夹杂。

8.本发明热轧酸洗钢板的金相组织为铁素体+少量珠光体,金相组织中铁素体的晶粒度级别为9.0~11.0级,1.5~2.0mm厚热轧酸洗钢板的屈服强度r

p0.2

为330~430mpa,抗拉强度rm为400~520mpa,断后伸长率a

50 mm

为22~45%,热轧酸洗钢板的凸度为20~40μm。

9.本发明耐酸腐蚀搪瓷换热器用热轧酸洗钢板的化学成分限定在上述范围内的理由如下:

10.碳:本发明的碳含量范围需要严格限制,因为钢板搪瓷对碳含量敏感。碳含量过高

会在钢中形成较多粗大的碳化物颗粒,在搪瓷过程中与o结合生产co气体,对搪瓷层的致密性不利。同时过高的碳含量增加焊接碳当量,不利于焊接加工。碳含量低,钢的相变点提高,在精轧工序,特别是对薄规格的产品,终轧温度达不到工艺设计要求,会引起两相区轧制,造成板型不良、边部混晶等问题。c元素也是降低相变点的有效元素,为保证精轧工艺的生产稳定,避免边部混晶的产生,必须保证一定的c元素含量。本发明设定的碳含量为0.03~0.10%。

11.硅:硅固溶在钢板基体中有一定的强化效果,同时熔炼时钢中含有适量的硅对脱氧、脱硫有利。但是本发明必须控制硅含量,当硅含量较高时,会在热轧板表面形成严重的fe2o3,在后续酸洗过程中难以酸洗除尽。本发明限定si含量为0.005~0.035%。

12.锰:锰元素是一种传统的强化合金元素,mn含量提高,产品的强度也会随之提高,但会相应增加钢的成本,也会增加碳当量,不利于焊接。而且mn元素可以显著降低钢的相变点,为保证薄规格产品避开两相区轧制,避免边部混晶的产生,需要mn元素含量有一定限制。本发明本发明限定mn含量范围为0.40~0.80%。

13.硫和磷:硫在钢中形成硫化物夹杂,使其延展性和韧性降低。钢轧制时,由于mns夹杂随着轧制方向延伸,使钢的各向异性加重,严重时导致钢板分层。同时含硫量高对钢的焊接性不利。磷高增加钢的冷脆性,使钢的脆性转变温度上升。但考虑到实际工艺控制能力,本发明限定s≤0.010%,p≤0.018%。

14.氮:氮是炼钢生产附带产物,可以充分利用,钢中的n与ti、c生产细小的,弥散的二相粒子ti(cn)化合物,对预防搪瓷鱼鳞爆缺陷的生产有利。但氮元素含量太高会严重降低材料的塑性和韧性。但是过低的氮含量会增加相应的控氮生产成本。本发明限定n≤0.0050%。

15.铝:铝在本发明中的作用是炼钢脱氧,其脱氧产物为al2o3可与钢渣结合后被去除,而保留在钢中的为al可以起到细化晶粒的作用。但al含量增加会造成炼钢成本的增加,也给连铸的生产组织带来困难。本发明限定al含量为0.020~0.055%。

16.钛:钛是产生ti(cn)二相粒子的主要元素之一,其添加量通常需大于0.03%。但ti元素是强脱氧元素,在钢水中易氧化生成高熔点的氧化物,对连铸的生产组织造成较大的困难;钢中ti元素含量高易引起产品的强度性能波动大。本发明技术方案选择ti的质量百分比含量为:0.03~0.06%,这也是生产中最容易实现的控制范围。

17.铜:铜元素与铁在固相时是互溶性元素,根据fe-cu相图可知,配入适量的cu元素后,可将α铁相变线从850℃降低到780℃。采用配入cu元素的方式降低相变转变点温度,可扩大轧薄规格产品的轧制工艺窗口,解决薄规格产品两相区轧制问题。同时铜元素可以起着活化性阴极的作用,促进钢产生阳极钝化,阻止酸腐蚀过程中h析出过程中,达到耐酸腐蚀的目的。为达到锈层中的cu富集的效果,要求cu》0.20%以上。但是,cu元素含量太高又易引起烧钢过程中选择性氧化造成的表面铜富集问题而影响钢板的表面质量。因此,本发明本发明技术方案选择cu的质量百分比含量为:0.20~0.40%。

18.锑:锑(sb)元素能抑制阳极反应,同时与钢中的cu元素形成cu2sb,可抑制阴极反应,对阻止酸溶液腐蚀钢板基体腐蚀有显著效果。为在钢表面形成cu2sb膜,要求sb元素含量大于0.04%。但是钢中sb含量增加易引起钢种冲压型性能和焊接性能下降。本发明的技术方案选择sb元素含量为0.04~0.12%。

19.上述耐酸腐蚀搪瓷换热器用热轧酸洗钢板的制造方法,该方法包括以下步骤:

20.钢水经连铸得到连铸板坯,其中所述钢水成分的质量百分比为:c:0.03~0.10%,si:0.005~0.035%,mn:0.40~0.80%,p≤0.018%,s≤0.010%,n≤0.0050%,al:0.020~0.055%,ti:0.03~0.06%,cu:0.20~0.40%,sb:0.04~0.12%,余量为铁和不可避免夹杂。

21.连铸板坯加热至1200~1230℃后进行热轧,所述的热轧为两段式轧制工艺,粗轧为5道次连轧,在奥氏体再结晶温度以上轧制,粗轧结束温度为980~1030℃;粗轧后,控制中间坯厚度为36~40mm;精轧为7道次连轧,在奥氏体单相区轧制,精轧结束温度为810~860℃;精轧机入口除鳞水压力为18~20mpa,精轧机机架间除鳞水压力为10~12mpa;精轧后,控制钢板厚度为1.5~2.0mm,钢板凸度为20~40μm;层流冷却采用三段式冷却方式,第一段冷却采用水冷,冷却速度为20~50℃/s,第一段终冷温度为650~700℃;第二段冷却采用空冷,空冷时间为4~15s;第三段冷却采用水冷,冷却速度为30~60℃/s;卷取温度为600~640℃时卷取得到热轧钢卷。

22.热轧钢卷在开卷机上重新开卷,经拉矫、酸洗,卷取得到成品热轧酸洗钢板,所述拉矫延伸率为1.2~1.5%。

23.本发明的技术关键主要通过成分设计、热轧工艺和酸洗拉矫的合理调控技术得以实现。对于热连轧机组,热轧钢板越薄,热轧钢板就会越长,表面积也会成倍的增加,造成散热快,温降大,终轧温度达不到控轧控冷工艺的设计要求。为避免精轧工序轧件进入两相区轧制。钢种成份设计时,通过c、mn、cu元素配比的适当增加,降低相变点温度;本发明设计的钢种成分配比,在5℃/s的冷却条件下,动态相变点最低温度为803℃,可确保精轧工序轧件在奥氏体单相区轧制。

24.本发明采取的生产工艺的理由如下:

25.1、连铸板坯加热温度的设定

26.为确保精轧工序终轧温度满足控轧控冷工艺的要求,烧钢温度设定为1200~1230℃范围之内。提高烧钢温度,可显著增加精轧工序轧件带入的物理显热,达到控轧控冷工艺对终轧温度要求,同时也有利于精轧工序的轧制稳定性提高。

27.2、粗轧结束温度的设定

28.粗轧结束温度影响钢板表面氧化铁皮,粗轧结束温度过高,则在粗轧机组至精轧机组辊道上,中间坯表面形成过多的二次氧化铁铁皮,精轧过程不易去除,酸洗后会在钢板表面形成氧化铁皮斑痕缺陷,或造成搪瓷后出现搪瓷鳞爆缺陷而影响最终产品的使用。本发明粗轧结束温度设定为980~1030℃。

29.3、中间坯厚度的设定

30.中间坯厚度影响钢板终轧温度,特别是钢板边部终轧温度,中间坯厚度薄,轧件表面积大,散热快,工序过程温降大,导致后续的精轧终轧温度过低,特别是钢板边部温降很大,钢板边部处于铁素体+奥氏体两相区轧制,导致成形性能的急剧恶化。轧制1.5~2.0mm厚度规格的产品,中间坯厚度设定为36~40mm。

31.4、精轧机除鳞水压力的设定

32.连铸板坯加热温度过高,板坯表面会生成过多的氧化铁皮,在随后的热轧粗轧过程中不能完全去除,则在精轧会被轧辊压入钢板表面形成氧化铁皮压入孔或压入坑。因此,

在精轧f0~f1机架间必须增设机架间除鳞水去除粗轧带入的氧化铁皮,避免后续机架将氧化铁尽这些压入孔或压入坑中的氧化铁皮在后续的酸洗过程中无法清除,在钢板表面形成表面缺陷。

33.为了获得高表面质量要求,其精轧机入口除鳞水压力为18~20mpa;精轧机机架间除鳞水压力为10~12mpa。双除鳞水工艺是确保后续酸洗产品表面质量满足搪工艺要求的必备手段。

34.5、精轧结束温度的设定

35.本发明的精轧过程在奥氏体单相区轧制,如果精轧终轧温度过低,精轧过程在铁素体+奥氏体两相区轧制,则会形成不利于冲压变形的热轧织构,使钢板的成型性能指标塑性应变比急剧降低,特别是钢板各向异性严重,导致钢板在冲压变形时开裂或形成制耳缺陷。精轧结束温度过高,则钢板表面氧化铁皮严重,酸洗时不易去除。本发明精轧结束温度设定为810~860℃。

36.6、热轧钢板凸度的设定

37.热轧钢板厚度在钢板宽度方向上为中间稍厚、两边稍薄,这主要是为了保证热轧时钢板不发生两边串动。但是如果凸度过大,则在钢板不同部位特别是板宽方向的厚度波动大,对后序冲压成型加工不利。因此本发明设定的钢板凸度为20~40μm。

38.7、精轧后层流冷却方式和冷却速度的设定

39.精轧后层流冷却采取三段式冷却方式,第一段冷却采用水冷,在精轧后的第一段冷却目的是将本发明材料中奥氏体过冷到一定温度,如冷却速度过低则会使材料相变得到的铁素体晶粒粗大,不利于钢板的塑性和扩孔性能;如冷却速度过高,则会降低相变点温度,不利于在第二段冷却过程中获得合适比例的铁素体相比例;终冷温度过高则相变后的铁素体晶粒容易长大,终冷温度过低则得不到足够比例的铁素体量,则最终材料的塑性和扩孔性能过低。综合考虑,本发明设定,第一段采用采用水冷,冷却速度为20~50℃/s,第一段终冷温度为650~700℃。

40.第二段冷却采用空冷,第二段冷却是本发明材料中奥氏体转变为部分铁素体的阶段,如空冷时间过短,则得不到足够比例的铁素体含量,空冷时间过长,得到过多的铁素体。综合考虑,第二段空冷时间设定为4~15s。

41.第三段冷却采用水冷,第三段冷却将本发明材料中剩余奥氏体转变为ti(cn)析出,如冷却速度过低和卷取温度过高,会得到部分珠光体组织,则严重降低材料的扩孔性能;如冷却速度过大,卷取温度过低不利于材料的塑性和扩孔性能。综合考虑,本发明设定,第三段冷却为水冷,冷却速度为30~60℃/s。

42.8、热轧卷取温度的设定

43.热轧卷取温度过高,则在精轧结束至卷取这段时间内钢板表面氧化铁皮厚度增加明显,影响后续酸洗。如热轧卷取温度过低,钢板强度增加,伸长率下降,并且对成型性也不利。适当低的卷取温度有利于在钢板保存热轧时产生的畸变位错,位错能够固定游离态的c、n原子,因此对于消除不连续屈服现象有利。本发明设定的卷取温度范围为600~640℃。

44.9、拉矫延伸率的设定

45.为达到热轧板替代冷轧板满足后工序搪瓷加工需求目的。将热轧交货状态延伸至热轧酸洗表面交货。本发明酸洗拉矫工艺对板形与性能影响非常重要。拉矫一方面可以在

钢板进入酸洗槽前先进行机械破鳞,有利于提高后续酸洗的效率。另一方面通过拉矫,可以消除钢板热轧工序的残余应力,显著改善薄规格产品板形。拉矫率过低,起不到改善板形的效果,但是拉矫率过高,钢板加工硬化严重,伸长率和成形性能均会降低。本发明的拉矫延伸率设定为1.2~1.5%。

46.本发明方法生产的热轧酸洗钢板的金相组织为铁素体+少量的珠光体,金相组织中铁素体的晶粒度级别为9.0~11.0级,热轧酸洗钢板的屈服强度r

p0.2

为330~430mpa,抗拉强度rm为400~520mpa,断后伸长率a

50 mm

为22~45%;热轧酸洗钢板的凸度为20~40μm。

47.本发明相比现有技术具有如下积极效果:1、本发明通过合适的成分设计和热轧工艺设计,克服现有控轧控冷工艺生产薄规格产品的限制环节,将搪瓷用钢的厚度规格2.0~5.0mm的限制拓展至1.5~5.0mm。2、本发明生产热轧酸洗钢板的屈服强度r

p0.2

为330-430mpa,抗拉强度rm≥440mpa,断后伸长率a%≥22%,同时具有优良抗搪瓷鳞爆性能和耐酸腐蚀功能综合性能优良的结构用钢板。3、本发明生产的热轧酸洗钢板具有良好的酸耐腐蚀性能,在30℃

48.10%h2so4溶液腐蚀浸泡24h试验中,是普通结构钢q345耐腐蚀率20倍以上效果。4、本发明生产的热轧酸洗钢板达到了相同厚度规格的冷轧板制作的搪瓷换热器制作工艺要求,实现热轧酸洗板替代冷轧板的目的。5、本发明热轧酸洗钢板不配加cr、ni、nb等合金元素,节约合金元素成本约150-250元/吨,具有显著的经济性。

附图说明

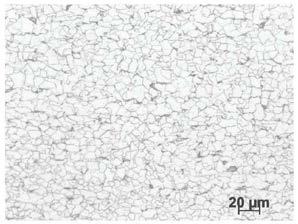

49.图1为本发明实施例1热轧酸洗钢板的金相组织照片。

具体实施方式

50.下面结合实施例1~5,对本发明做进一步说明,如表1~表5所示。表1为本发明实施例钢化学成分(按重量百分比计),余量为fe及不可避免杂质。

51.表1本发明实施例钢的化学成分,单位:重量百分比。

[0052][0053]

按照本发明材料成分设计的要求,采用铁水预脱硫,转炉顶底复合吹炼,lf炉精炼脱s并升温至满足连铸工艺要求的温度,然后采用低碳钢保护渣,全程吹ar保护浇铸成连铸板坯,连铸板坯厚度为210或230mm,宽度为800~1630mm,长度为8500~11000mm。

[0054]

炼钢生产的定尺板坯送至加热炉再加热,出炉除鳞后送至热连轧机组轧制。通过粗轧和精轧连轧机组控制轧制和控制冷却,然后进行卷取。热轧钢板的厚度为1.5~2.0mm。热轧主要工艺控制参数见表2。

[0055]

表2本发明实施例热轧工艺控制参数

[0056][0057][0058]

将本发明得到的热轧钢板按照《gb/t228.1-2010金属材料拉伸试验第1部分:室温试验方法》进行拉伸试验,其力学性能见表3。

[0059]

表3本发明实施例热轧钢板的力学性能

[0060][0061]

将上述热轧钢卷在开卷机上重新开卷,经拉矫、酸洗,卷取得到成品热轧酸洗钢板,所述拉矫延伸率为1.2~1.5%。本发明实施例采用的拉矫延伸率见表4。

[0062]

表4本发明实施例拉矫延伸率

[0063]

热轧参数热轧酸洗钢板厚度/mm拉矫延伸率/%本发明1.5-2.01.2-1.5实施例11.51.5实施例21.71.2实施例31.81.2实施例42.01.2实施例51.611.5

[0064]

利用上述方法得到的热轧酸洗钢板,参见图1,热轧酸洗钢板的金相组织为铁素体+少量的珠光体,金相组织中铁素体的晶粒度级别为9.0~11.0级,热轧酸洗钢板的屈服强度r

p0.2

为330~430mpa,抗拉强度rm为400~520mpa,断后伸长率a

50mm

为22~45%;热轧酸洗钢板的凸度为20~40μm。

[0065]

表5本发明实施例热轧酸洗钢板的力学性能

[0066][0067][0068]

对本发明热轧酸洗钢板与普通结构钢q345进行硫酸浸泡腐蚀比对试验,试验方法,包括:在30℃条件,用质量浓度为10%的硫酸浸泡钢板试样24h,计算其腐蚀速率,腐蚀速率按下式计算:v=

△

w/(s

×

t),式中:

△

w:失重(mg);s:表面积(cm2);t:浸泡时间(h)。本发明实施例硫酸浸泡腐蚀试验控制参数见表6。

[0069]

表6本发明实施例硫酸浸泡腐蚀试验控制参数

[0070][0071]

如表6所示,在30℃10%h2so4溶液腐蚀浸泡24h试验中,本发明热轧酸洗钢板的耐腐蚀率是普通结构钢q345耐腐蚀率20倍以上。

[0072]

本发明1.5~2.0mm厚度热轧酸洗钢板具有合适的强度范围,良好的成形性能指标,很好的适应了后工序制作热水器换热器元件的成型,焊接加工等过程控制要求,可实现替代冷轧产品的效果。

[0073]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1