一种金属材料加工用淬火装置及其实施方法与流程

[0001]

本发明涉及金属制造技术领域,特别涉及一种金属材料加工用淬火装置及其实施方法。

背景技术:

[0002]

钢的淬火是将钢加热到临界温度ac3(亚共析钢)或ac1(过共析钢)以上温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界冷却速度的冷速快冷到ms以下(或ms附近等温)进行马氏体(或贝氏体)转变的热处理工艺。通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。

[0003]

专利号为cn201810498773.5公开的一种安全性能高的金属生产用淬火装置,包括防护箱,所述防护箱底部外壁的四角位置均通过螺栓安装有支撑轮,且防护箱两侧外壁的底部两端均通过螺栓安装有水平设置的支撑板,所述支撑板的底部外壁通过螺栓安装有竖直设置的第一液压杆,且第一液压杆的底部外壁通过螺栓安装有底座,底座的底部外壁通过螺栓安装有减震座。本发明将放置盒顶部的四个挂环挂在挂钩上,并旋转固定杆使其与固定孔螺纹连接,使放置盒保持稳定,拆卸安装简单方便,透过防护门拆装放置盒方便进行上料和下料,使用简单方便快捷,提高工作效率,但是每次萃取都需要人员将金属材料进行放置人工取出,操作时间长,操作麻烦,大大降低的工作效率,内外部温度有差异,金属加热不均匀,降低了金属的整体质量,而且在操作过程中容易被烫伤,操作环境特别差,而且金属材料容易抱团,使得内外受热不均匀,进而降低了淬火效果。

技术实现要素:

[0004]

本发明的目的在于提供一种金属材料加工用淬火装置及其实施方法,本发明的投料漏斗的下端贯穿保温壳的上端中部,且与加热机构的一端上口对其,加热机构的一端与保温壳内嵌的轴承连接,且加热机构的导线活动贯穿保温壳,加热机构的另一端与保温壳内嵌的轴承连接,搅拌翻转机构的一端贯穿加热机构的另一端,且搅拌翻转机构的一端的另一端贯穿保温壳,第一固定杆的一端与主叶片的一端下侧固定连接,第二固定杆的一端与主叶片的另一端下侧固定连接,第一固定杆和第二固定杆的另一端均与转轴固定连接,分散组件的一端与主叶片活动连接,分散组件的另一端与转轴活动连接,可以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种金属材料加工用淬火装置,包括保温壳、投料漏斗、淬火液循环机构、收料箱、排烟管和控制面板,保温壳内部还包括加热机构、搅拌翻转机构和筛板,投料漏斗的下端贯穿保温壳的上端中部,且与加热机构的一端上口对其,加热机构的一端与保温壳内嵌的轴承连接,且加热机构的导线活动贯穿保温壳,加热机构的另一端与保温壳内嵌的轴承连接,搅拌翻转机构的一端贯穿加热机构的另一端,且搅拌翻转机构的另一端贯穿保温壳;

[0006]

淬火液循环机构的一端贯穿保温壳,且悬挂设置在保温壳的内侧上端,淬火液循

环机构的另一端贯穿保温壳的下端,筛板的两端位于加热机构和搅拌翻转机构的下端且与保温壳连接,收料箱安装在保温壳的一侧,与收料箱的内侧下端相对应的保温壳开设有流液孔,排烟管贯穿保温壳的上端一侧,且抽烟口对准加热机构的一端上口,控制面板安装在保温壳外部的一侧,保温壳的下端与淬火液过滤处理设备通过水阀连通;

[0007]

淬火液循环机构包括抽液管、小型水泵和送液管,抽液管的一端插入保温壳的内腔底部,抽液管的另一端贯穿保温壳与小型水泵连接,小型水泵安装在保温壳的外侧安装架上,送液管的一端与小型水泵连接,且另一端贯穿保温壳设置,送液管的出液端位于投料漏斗的下端一侧与绝缘淬火球的一端上口对其。

[0008]

进一步地,加热机构包括绝缘管、绝缘淬火球、连接管、卡块、导电柱和加热板,绝缘管的一端与绝缘淬火球的一侧连接,连接管的一端与淬火球的另一侧连接,卡块设置在连接管的内腔中,且对称设置有一组,导电柱内设置在绝缘管的内腔,且一端与外接导线电性连接,另一端与加热板固定焊接,加热板均匀设置在绝缘淬火球的内腔,绝缘管和绝缘淬火球表面均喷涂有绝缘涂料。

[0009]

进一步地,搅拌翻转机构包括伺服电机、联轴器、转轴、销块和搅拌叶,伺服电机安装在保温壳外侧的安装架上,且与安装架滑动连接,联轴器的一端与伺服电机的输出端连接,联轴器的另一端与转轴的一端连接,销块设置在转轴的中部,且对称设置有一组,销块与卡块相匹配,搅拌叶设置在转轴的另一端,且对称设置有一组,搅拌叶呈半圆形,转轴贯穿连接管,且与连接管紧密贴合。

[0010]

进一步地,联轴器的两侧设置有插块,插块呈字形,保温壳与联轴器的连接端安装有扣块,扣块的内侧开设有插槽,插块与插槽相对应,且插槽的长度等于销块的长度。

[0011]

进一步地,搅拌叶包括主叶片、第一固定杆、第二固定杆和分散组件,第一固定杆的一端与主叶片的一端下侧固定连接,第二固定杆的一端与主叶片的另一端下侧固定连接,第一固定杆和第二固定杆的另一端均与转轴固定连接,分散组件的一端与主叶片活动连接,分散组件的另一端与转轴活动连接。

[0012]

进一步地,分散组件设置有一对,分散组件包括连接转杆、短杆、小副叶片、长杆和大副叶片,短杆的一端与连接转杆的一侧中部固定连接,短杆的一端与小副叶片的一侧中部固定连接,长杆的一端与连接转杆的另一侧中部固定连接,长杆的一端与大副叶片的一侧中部固定连接。

[0013]

进一步地,排烟管的内侧设置有抽烟机,排烟管的进烟口位于投料漏斗的下端另一侧弯曲对向绝缘淬火球的一端上口,排烟管的另一端连接工厂总烟气处理设备。

[0014]

进一步地,加热机构、伺服电机和小型水泵通过导线与控制面板的对应开关电性连接。

[0015]

本发明提出的另一种技术方案:提供一种金属材料加工用淬火装置的实施方法,包括以下步骤:

[0016]

s1;通过从流液孔向保温壳内腔下端倒入适量的淬火液,通过控制面板打开加热机构,使其预先加热;

[0017]

s2:再向投料漏斗内倒入待淬火的金属材料,使其流入到绝缘淬火球内部,打开抽烟机和伺服电机,使其均匀的缓慢搅拌金属材料;

[0018]

s3:待金属材料加热淬火完毕后,关闭伺服电机,打开小型水泵,抽取淬火液注入

绝缘淬火球的内部;

[0019]

s4:待淬火的金属材料冷却完全后,人工拉动伺服电机,直到拉不动为止,此时销块与卡块相匹配,再启动伺服电机,绝缘淬火球旋转90度,使得淬火的金属材料倒落到筛板上端,此时关闭伺服电机与抽烟机;

[0020]

s5:倒落到筛板上端淬火的金属材料滚入收料箱,而淬火液分别从流液孔和筛板流入保温壳的内腔下端,完成一次淬火,待金属材料淬火结束时,向空的绝缘淬火球内再次注入淬火液,此时关闭加热机构。

[0021]

进一步的,每次完成金属材料的淬火,需更换新的淬火液。

[0022]

与现有技术相比,本发明的有益效果是:

[0023]

1.本发明提出的一种金属材料加工用淬火装置及其实施方法,投料漏斗的下端贯穿保温壳的上端中部,且与加热机构的一端上口对其,与加热机构、搅拌翻转机构相配合,便于将金属材料倒入绝缘淬火球,投放金属材操作简单方便,操作安全舒适,避免二次淬火时保温壳内部机构烫伤操作员。

[0024]

2.本发明提出的一种金属材料加工用淬火装置及其实施方法,通过伺服电机带动搅拌叶转动,使得金属材料在淬火过程中被均匀翻动,使得受热均匀,保证每个金属材料淬火条件相同,使得金属材料最终强化效果相同,保证每件金属材料的质量。

[0025]

3.本发明提出的一种金属材料加工用淬火装置及其实施方法,待淬火的金属材料冷却完全后,人工拉动伺服电机,直到拉不动为止,此时销块与卡块相匹配,再启动伺服电机,绝缘淬火球旋转度,使得淬火的金属材料倒落到筛板上端,淬火完成后,自动出料,减少人员操作麻烦,避免操作烫伤,减少人工操作时间,提高工作效率。

[0026]

4.本发明提出的一种金属材料加工用淬火装置及其实施方法,插块与插槽相对应,且插槽的长度等于销块的长度,在旋转倾倒淬火的金属材料时,避免因搅拌翻转机构晃动,造成销块与卡块脱落,绝缘淬火球回旋的现象发生,保证搅拌翻转机构的旋转稳定性。

[0027]

5.本发明提出的一种金属材料加工用淬火装置及其实施方法,主叶片在旋转过程中,将靠近绝缘淬火球的金属材料隆起,从第一固定杆和第二固定杆之间通过,使得内外金属材料能够对调,进而保证金属材料整体受热的均匀,当搅拌叶整体旋转时,从第一固定杆和第二固定杆之间通过的金属材料,对小副叶片和大副叶片压力不同,再在旋转力下,进而将持续抱团的金属材料分散,避免抱团的金属材料内外受热不均匀,使得金属材料单个受热均匀,综合提高淬火效果。

附图说明

[0028]

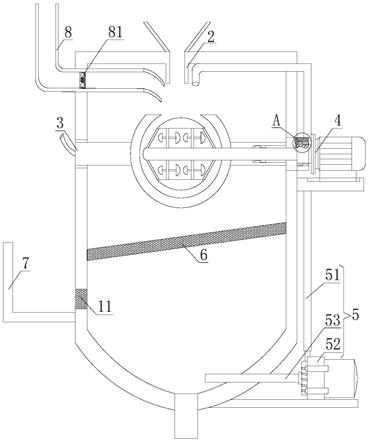

图1为本发明金属材料加工用淬火装置的整体立体结构示意图;

[0029]

图2为本发明金属材料加工用淬火装置的整体内部平面立结构示意图;

[0030]

图3为本发明金属材料加工用淬火装置的加热机构与搅拌翻转机构翻转状态结构示意图;

[0031]

图4为本发明金属材料加工用淬火装置的绝缘管与绝缘淬火球内部结构示意图;

[0032]

图5为本发明金属材料加工用淬火装置的加热机构立体结构示意图;

[0033]

图6为本发明金属材料加工用淬火装置的搅拌翻转机构立体结构示意图;

[0034]

图7为本发明金属材料加工用淬火装置的搅拌叶立体结构示意图;

[0035]

图8为本发明金属材料加工用淬火装置的搅拌叶在绝缘淬火球内部转动状态结构示意图;

[0036]

图9为本发明金属材料加工用淬火装置的图2的a处放大平面结构示意图。

[0037]

图中:1、保温壳;11、流液孔;12、扣块;121、插槽;2、投料漏斗;3、加热机构;31、绝缘管;32、绝缘淬火球;33、连接管;34、卡块;35、导电柱;36、加热板;4、搅拌翻转机构;41、伺服电机;42、联轴器;43、转轴;44、销块;421、插块;45、搅拌叶;451、主叶片;452、第一固定杆;453、第二固定杆;454、分散组件;4541、连接转杆;4542、短杆;4543、小副叶片;4544、长杆;4545、大副叶片;5、淬火液循环机构;51、液管;52、小型水泵;53、送液管;6、筛板;7、收料箱;8、排烟管;81、抽烟机;9、控制面板。

具体实施方式

[0038]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

参阅图1-2,一种金属材料加工用淬火装置,包括保温壳1、投料漏斗2、淬火液循环机构5、收料箱7、排烟管8和控制面板9,保温壳1内部还包括加热机构3、搅拌翻转机构4和筛板6,投料漏斗2的下端贯穿保温壳1的上端中部,且与加热机构3的一端上口对其,与加热机构3、搅拌翻转机构4相配合,便于将金属材料倒入绝缘淬火球32,投放金属材操作简单方便,操作安全舒适,避免二次淬火时保温壳1内部机构烫伤操作员,加热机构3的一端与保温壳1内嵌的轴承连接,且加热机构3的导线活动贯穿保温壳1,加热机构3的另一端与保温壳1内嵌的轴承连接,搅拌翻转机构4的一端贯穿加热机构3的另一端,且搅拌翻转机构4的一端的另一端贯穿保温壳1;淬火液循环机构5的一端贯穿保温壳1悬挂设置在保温壳1的内侧上端,淬火液循环机构5的另一端贯穿保温壳1的下端,筛板6的两端位于加热机构3和搅拌翻转机构4的下端与保温壳1连接,收料箱7安装在保温壳1的一侧,与收料箱7内侧下端相对应的保温壳1开设有流液孔11,排烟管8贯穿保温壳1的上端一侧,且抽烟口对准加热机构3的一端上口,排烟管8的内侧设置有抽烟机81,排烟管8的进烟口位于投料漏斗2的下端另一侧弯曲对向绝缘淬火球32的一端上口,排烟管8的另一端连接工厂总烟气处理设备,控制面板9安装在保温壳1外部的一侧,保温壳1的下端与淬火液过滤处理设备通过水阀连通,淬火液循环机构5包括抽液管51、小型水泵52和送液管53,抽液管51的一端插入保温壳1的内腔底部,抽液管51的另一端贯穿保温壳1与小型水泵52连接,小型水泵52安装在保温壳1的外侧安装架上,送液管53的一端与小型水泵52连接,且另一端贯穿保温壳1设置,送液管53的出液端位于投料漏斗2的下端一侧与绝缘淬火球32的一端上口对其,淬火液循环使用,自动化程度高,减少人操作,提高工作效率,加热机构3、伺服电机41和小型水泵52通过导线与控制面板9的对应开关电性连接。

[0040]

参阅图3-5,一种金属材料加工用淬火装置,加热机构3包括绝缘管31、绝缘淬火球32、连接管33、卡块34、导电柱35和加热板36,绝缘管31的一端与绝缘淬火球32的一侧连接,连接管33的一端与淬火球32的另一侧连接,卡块34设置在连接管33的内腔中,且对称设置有一组,导电柱35内设置在绝缘管31的内腔,且一端与外接导线电性连接,另一端与加热板

36固定焊接,加热板36均匀设置在绝缘淬火球32的内腔,绝缘管31和绝缘淬火球32表面均喷涂有绝缘涂料。

[0041]

参阅图3和6,一种金属材料加工用淬火装置,搅拌翻转机构4包括伺服电机41、联轴器42、转轴43、销块44和搅拌叶45,伺服电机41安装在保温壳1外侧的安装架上,且与安装架滑动连接,联轴器42的一端与伺服电机41的输出端连接,联轴器42的另一端与转轴43的一端连接,销块44设置在转轴43的中部,且对称设置有一组,销块44与卡块34相匹配,搅拌叶45设置在转轴43的另一端,且对称设置有一组,搅拌叶45呈半圆形,转轴43贯穿连接管33,且与连接管33紧密贴合,通过伺服电机41带动搅拌叶45转动,使得金属材料在淬火过程中被均匀翻动,使得受热均匀,保证每个金属材料淬火条件相同,使得金属材料最终强化效果相同,保证每件金属材料的质量;待淬火的金属材料冷却完全后,人工拉动伺服电机41,直到拉不动为止,此时销块44与卡块34相匹配,再启动伺服电机41,绝缘淬火球32旋转90度,使得淬火的金属材料倒落到筛板6上端,淬火完成后,自动出料,减少人员操作麻烦,避免操作烫伤,减少人工操作时间,提高工作效率。

[0042]

参阅图7-8,一种金属材料加工用淬火装置,搅拌叶45包括主叶片451、第一固定杆452、第二固定杆453和分散组件454,第一固定杆452的一端与主叶片451的一端下侧固定连接,第二固定杆453的一端与主叶片451的另一端下侧固定连接,第一固定杆452和第二固定杆453的另一端均与转轴43固定连接,分散组件454的一端与主叶片451活动连接,分散组件454的另一端与转轴43活动连接,主叶片451在旋转过程中,将靠近绝缘淬火球32的金属材料隆起,从第一固定杆452和第二固定杆453之间通过,使得内外金属材料能够对调,进而保证金属材料整体受热的均匀,提高淬火效果。

[0043]

分散组件454设置有一对,分散组件454包括连接转杆4541、短杆4542、小副叶片4543、长杆4544和大副叶片4545,短杆4542的一端与连接转杆4541的一侧中部固定连接,短杆4542的一端与小副叶片4543的一侧中部固定连接,长杆4544的一端与连接转杆4541的另一侧中部固定连接,长杆4544的一端与大副叶片4545的一侧中部固定连接,当搅拌叶45整体旋转时,从第一固定杆452和第二固定杆453之间通过的金属材料,对小副叶片4543和大副叶片4545压力不同,再在旋转力下,进而将持续抱团的金属材料分散,避免抱团的金属材料内外受热不均匀,使得金属材料单个受热均匀,提高淬火效果。

[0044]

参阅图9,一种金属材料加工用淬火装置,联轴器42的两侧设置有插块421,插块421呈7字形,保温壳1与联轴器42的连接端安装有扣块12,扣块12的内侧开设有插槽121,插块421与插槽121相对应,且插槽121的长度等于销块44的长度,在旋转倾倒淬火的金属材料时,避免因搅拌翻转机构4晃动,造成销块44与卡块34脱落,绝缘淬火球32回旋的现象发生,保证搅拌翻转机构4的旋转稳定性。

[0045]

为了更好的展现淬火装置的淬火流程,本实施例现提出一种金属材料加工用淬火装置的实施方法,包括以下步骤:

[0046]

步骤一:通过从流液孔11向保温壳1内腔下端倒入适量的淬火液,通过控制面板9打开加热机构3,使其预先加热;

[0047]

步骤二:再向投料漏斗2内倒入待淬火的金属材料,使其流入到绝缘淬火球32内部,打开抽烟机81和伺服电机41,使其均匀的缓慢搅拌金属材料;

[0048]

步骤三:待金属材料加热淬火完毕后,关闭伺服电机41,打开小型水泵52,抽取淬

火液注入绝缘淬火球32的内部;

[0049]

步骤四:待淬火的金属材料冷却完全后,人工拉动伺服电机41,直到拉不动为止,此时销块44与卡块34相匹配,再启动伺服电机41,绝缘淬火球32旋转90度,使得淬火的金属材料倒落到筛板6上端,此时关闭伺服电机41与抽烟机81;

[0050]

步骤五:倒落到筛板6上端淬火的金属材料滚入收料箱7,而淬火液分别从流液孔11和筛板6流入保温壳1的内腔下端,完成一次淬火,待金属材料淬火结束时,向空的绝缘淬火球32内再次注入淬火液,此时关闭加热机构3,每次完成金属材料的淬火,需更换新的淬火液。

[0051]

综上所述:本发明提出的一种金属材料加工用淬火装置及其实施方法,包括保温壳1、投料漏斗2、淬火液循环机构5、收料箱7、排烟管8和控制面板9,投料漏斗2的下端贯穿保温壳1的上端中部,且与加热机构3的一端上口对其,与加热机构3、搅拌翻转机构4相配合,便于将金属材料倒入绝缘淬火球32,投放金属材操作简单方便,操作安全舒适,避免二次淬火时保温壳1内部机构烫伤操作员,通过伺服电机41带动搅拌叶45转动,使得金属材料在淬火过程中被均匀翻动,使得受热均匀,保证每个金属材料淬火条件相同,使得金属材料最终强化效果相同,保证每件金属材料的质量,待淬火的金属材料冷却完全后,人工拉动伺服电机41,直到拉不动为止,此时销块44与卡块34相匹配,再启动伺服电机41,绝缘淬火球32旋转90度,使得淬火的金属材料倒落到筛板6上端,淬火完成后,自动出料,减少人员操作麻烦,避免操作烫伤,减少人工操作时间,提高工作效率,插块421与插槽121相对应,且插槽121的长度等于销块44的长度,在旋转倾倒淬火的金属材料时,避免因搅拌翻转机构4晃动,造成销块44与卡块34脱落,绝缘淬火球32回旋的现象发生,保证搅拌翻转机构4的旋转稳定性,主叶片451在旋转过程中,将靠近绝缘淬火球32的金属材料隆起,从第一固定杆452和第二固定杆453之间通过,使得内外金属材料能够对调,进而保证金属材料整体受热的均匀,当搅拌叶45整体旋转时,从第一固定杆452和第二固定杆453之间通过的金属材料,对小副叶片4543和大副叶片4545压力不同,再在旋转力下,进而将持续抱团的金属材料分散,避免抱团的金属材料内外受热不均匀,使得金属材料单个受热均匀,综合提高淬火效果。

[0052]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0053]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1