一种微合金过共析钢轨及其制备方法与流程

[0001]

本发明涉及过共析钢轨制备技术领域,具体涉及一种微合金过共析钢轨及其制备方法。

背景技术:

[0002]

大秦铁路,是中国华北地区一条连接山西省大同市与河北省秦皇岛市的国铁货运专线铁路,也是中国首条煤运通道专线铁路。单列列车最大牵引重量为3万吨,年运量达到4.5亿吨以上,是世界列车开行密度最高、运行速率最快、运输效率最优以及单条铁路运量最大等世界多项重载铁路记录。

[0003]

为了满足铁路高运量、大密度、高速度的运输需求,必然要求强度级别最高、韧性最好、抗疲劳性能更优的钢轨钢。因此,亟需提供一种综合性能优异,使用寿命长,能满足世界运量最大铁路用需求的钢轨。

技术实现要素:

[0004]

本发明的目的是为了克服现有技术存在的钢轨存在焊接及组织缺陷,导致钢轨的强度、韧性、抗疲劳性能不能满足现有重载铁路用钢轨需求的问题,提供一种微合金过共析钢轨及其制备方法,该方法通过微合金化,优化钢轨的化学成分,提高钢轨的综合性能;同时,在制备钢轨的过程中,不进行在线热处理过程,有效解决了钢轨的焊接及组织问题,在提高钢轨强度和韧性指标的同时,大幅提高钢轨的使用寿命,满足世界运量最大铁路用钢轨需求。

[0005]

为了实现上述目的,本发明一方面提供了一种微合金过共析钢轨,以所述微合金过共析钢轨的总重量为基准,所述微合金过共析钢轨含有0.8-1.2重量%的c、0.1-0.8重量%的si、0.4-1.3重量%的mn、0.002-0.02重量%的p、0.001-1.2重量%的cr、0.001-0.12重量%的v、0.07-0.6重量%的mo、0.001-0.004重量%的al、余量的fe和s以及不可避免的杂质。

[0006]

优选地,以所述微合金过共析钢轨的总重量为基准,所述微合金过共析钢轨含有0.9-1重量%的c、0.4-0.6重量%的si、0.8-1重量%的mn、0.005-0.017重量%的p、0.1-1.1重量%的cr、0.06-0.11重量%的v、0.07-0.6重量%的mo、0.001-0.004重量%的al、余量的fe和s以及不可避免的杂质。

[0007]

优选地,所述微合金过共析钢轨中氢的含量≤2ppm。

[0008]

优选地,所述微合金过共析钢轨中氧的含量≤20ppm。

[0009]

优选地,所述微合金过共析钢轨中氮的含量≤60ppm。

[0010]

优选地,所述微合金过共析钢轨中sn的含量为0.001-0.02重量%。

[0011]

优选地,所述微合金过共析钢轨中cu的含量为0.05-0.15重量%。

[0012]

优选地,所述微合金过共析钢轨中as的含量为0.01-0.02重量%。

[0013]

本发明另一方面提供了一种前文所述的微合金过共析钢轨的方法,该方法包括转

炉冶炼或电炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制和后处理。

[0014]

优选地,在加热炉加热过程中,钢坯加热温度为1200-1300℃;均热段保温时间为150-240min。

[0015]

优选地,所述后处理包括矫直、探伤和加工。

[0016]

本发明通过微合金化,优化钢轨的化学成分,提高钢轨的综合性能;同时,在制备钢轨的过程中,钢轨经保护浇铸、钢坯奥氏体均匀化、万能轧制后,直接进入冷床冷却,能够有效解决钢轨焊接及组织问题。本发明得到的钢轨,抗拉强度≥1350mpa,延伸率≥10%,全断面组织均为珠光体+2%以内的二次渗碳体,滚动接触疲劳寿命≥20万次,特别适宜年运量≥4亿吨的线路使用。

附图说明

[0017]

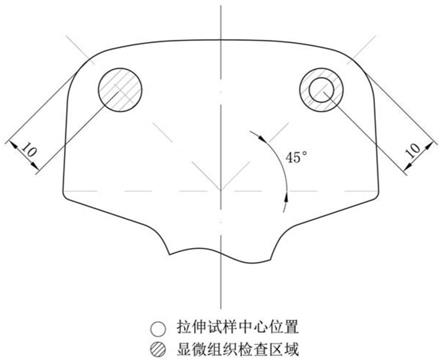

图1是拉伸和金相试样取样位置示意图。

具体实施方式

[0018]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0019]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0020]

过共析钢轨在采用现有在线热处理工艺中,因轨腰未进行喷风冷却,难以有效抑制轨腰网状二次渗碳体的析出。过共析钢轨焊接过程中,会经历加热至奥氏体化,然后再经历相变冷却过程。焊接冷却过程中,因无法提供有效的加速冷却装置,组织极易出现网状二次渗碳体组织。针对现有在线热处理过共析钢轨存在的诸多问题,发明人采用微合金化,同时省去在线热处理过程,合理设计发明了微合金化热轧过共析钢轨的成分及生产方法,有效解决了过共析钢轨的焊接及组织问题,使其能够满足现有重载铁路用钢轨需求。

[0021]

本发明一方面提供了一种微合金过共析钢轨,以所述微合金过共析钢轨的总重量为基准,所述微合金过共析钢轨含有0.8-1.2重量%的c、0.1-0.8重量%的si、0.4-1.3重量%的mn、0.002-0.02重量%的p、0.001-1.2重量%的cr、0.001-0.12重量%的v、0.07-0.6重量%的mo、0.001-0.004重量%的al、余量的fe和s以及不可避免的杂质。

[0022]

本发明通过微合金化,在钢轨中加入适量的微合金,能够提高钢轨的综合性能。

[0023]

在一种优选实施方式中,以所述微合金过共析钢轨的总重量为基准,所述微合金过共析钢轨含有0.9-1重量%的c、0.4-0.6重量%的si、0.8-1重量%的mn、0.005-0.017重量%的p、0.1-1.1重量%的cr、0.06-0.11重量%的v、0.07-0.6重量%的mo、0.001-0.004重量%的al、余量的fe和s以及不可避免的杂质。

[0024]

本发明得到的微合金过共析钢轨中含有氢、氧、氮等气体成分,为了提高钢轨的综合性能,需要将这些化学成分的含量控制在较小的范围内。

[0025]

在本发明中,所述微合金过共析钢轨中氢的含量≤2ppm。在优选实施方式中,所述微合金过共析钢轨中氢的含量≤1.8ppm。

[0026]

在本发明中,所述微合金过共析钢轨中氧的含量≤20ppm。在优选实施方式中,所述微合金过共析钢轨中氧的含量≤18ppm。

[0027]

在本发明中,所述微合金过共析钢轨中氮的含量≤60ppm。在优选实施方式中,所述微合金过共析钢轨中氮的含量≤58ppm。

[0028]

本发明得到的微合金过共析钢轨中含有sn、cu、as等残余元素,为了提高钢轨的综合性能,需要将这些残余元素的含量控制在适当的范围内。

[0029]

在本发明中,所述微合金过共析钢轨中sn的含量为0.001-0.02重量%。在具体实施方式中,所述微合金过共析钢轨中sn的含量可以为0.001重量%、0.005重量%、0.01重量%、0.011重量%、0.012重量%、0.013重量%、0.014重量%、0.015重量%、0.016重量%、0.017重量%、0.018重量%、0.019重量%、0.02重量%以及这些点值中任意两个所构成范围中的任意值。

[0030]

在本发明中,所述微合金过共析钢轨中cu的含量为0.05-0.15重量%。在具体实施方式中,所述微合金过共析钢轨中cu的含量可以为0.05重量%、0.06重量%、0.07重量%、0.08重量%、0.09重量%、0.1重量%、0.11重量%、0.12重量%、0.13重量%、0.14重量%、0.15重量%以及这些点值中任意两个所构成范围中的任意值。

[0031]

在本发明中,所述微合金过共析钢轨中as的含量为0.01-0.02重量%。在具体实施方式中,所述微合金过共析钢轨中as的含量为0.01重量%、0.011重量%、0.012重量%、0.013重量%、0.014重量%、0.015重量%、0.016重量%、0.017重量%、0.018重量%、0.019重量%、0.02重量%以及这些点值中任意两个所构成范围中的任意值。

[0032]

本发明另一方面提供了一种前文所述的微合金过共析钢轨的方法,该方法包括转炉冶炼或电炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制和后处理。

[0033]

本发明在制备微合金过共析钢轨的过程中,钢坯经万能轧制后,不进行在线热处理,直接进入进行冷床冷却,可以有效解决焊接及组织问题,在提高钢轨强度和韧性指标的同时,能够大幅度提高钢轨的使用寿命。

[0034]

在本发明中,如无特别说明,转炉冶炼或电炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制均可以为本领域的常规操作,只要制备的钢轨能达到本发明所述的技术效果即可。

[0035]

在本发明所述的方法中,为了提高钢轨的综合性能,必须合理控制加热炉加热过程。

[0036]

在加热炉加热过程中,钢坯加热温度为1200-1300℃。在具体实施方式中,在加热炉加热过程中,钢坯加热温度可以为1200℃、1210℃、1220℃、1230℃、1240℃、1250℃、1260℃、1270℃、1280℃、1290℃、1300℃以及这些点值中任意两个所构成范围中的任意值。

[0037]

在加热炉加热过程中,均热段保温时间为150-240min。在具体实施方式中,在加热炉加热过程中,均热段保温时间可以为150min、160min、170min、180min、190min、200min、210min、220min、230min、240min以及这些点值中任意两个所构成范围中的任意值。

[0038]

在本发明所述的方法中,所述后处理过程可以为本领域的常规选择。在具体实施方式中,所述后处理包括矫直、探伤和加工。

[0039]

本发明通过微合金化,优化钢轨的化学成分,提高钢轨的综合性能;同时,在制备钢轨的过程中,钢轨经保护浇铸、钢坯奥氏体均匀化、万能轧制后,直接进入冷床冷却,能够

有效解决钢轨焊接及组织问题。本发明得到的钢轨,抗拉强度≥1350mpa,延伸率≥10%,全断面组织均为珠光体+2%以内的二次渗碳体,滚动接触疲劳寿命≥20万次,特别适宜年运量≥4亿吨的线路使用。

[0040]

以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不仅限于此。

[0041]

实施例1

[0042]

本实施用于说明微合金过共析钢轨的制备过程及得到的成品钢轨的化学成分。

[0043]

制备微合金过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制和矫直、探伤和加工;

[0044]

其中,在加热炉加热过程中,钢坯加热温度为1200℃;均热段保温时间为180min;

[0045]

得到的成品钢轨中含有0.92重量%的c、0.44重量%的si、0.94重量%的mn、0.015重量%的p、0.2重量%的cr、0.06重量%的v、0.07重量%的mo、0.002重量%的al、0.002重量%的sn、0.05重量%的cu和0.012重量%的as。

[0046]

实施例2

[0047]

本实施用于说明微合金过共析钢轨的制备过程及得到的成品钢轨的化学成分。

[0048]

制备微合金过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制和矫直、探伤和加工;

[0049]

其中,在加热炉加热过程中,钢坯加热温度为1230℃;均热段保温时间为150min;

[0050]

得到的成品钢轨中含有0.91重量%的c、0.43重量%的si、0.96重量%的mn、0.006重量%的p、0.5重量%的cr、0.06重量%的v、0.07重量%的mo、0.002重量%的al、0.002重量%的sn、0.05重量%的cu和0.012重量%的as。

[0051]

实施例3

[0052]

本实施用于说明微合金过共析钢轨的制备过程及得到的成品钢轨的化学成分。

[0053]

制备微合金过共析钢轨的过程包括电炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制和矫直、探伤和加工;

[0054]

其中,在加热炉加热过程中,钢坯加热温度为1300℃;均热段保温时间为230min;

[0055]

得到的成品钢轨中含有0.93重量%的c、0.46重量%的si、0.93重量%的mn、0.011重量%的p、0.8重量%的cr、0.06重量%的v、0.07重量%的mo、0.002重量%的al、0.002重量%的sn、0.05重量%的cu和0.012重量%的as。

[0056]

实施例4

[0057]

本实施用于说明微合金过共析钢轨的制备过程及得到的成品钢轨的化学成分。

[0058]

制备微合金过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制和矫直、探伤和加工;

[0059]

其中,在加热炉加热过程中,钢坯加热温度为1250℃;均热段保温时间为240min;

[0060]

得到的成品钢轨中含有0.92重量%的c、0.47重量%的si、0.92重量%的mn、0.008重量%的p、1.1重量%的cr、0.06重量%的v、0.07重量%的mo、0.002重量%的al、0.002重量%的sn、0.05重量%的cu和0.012重量%的as。

[0061]

实施例5

[0062]

本实施用于说明微合金过共析钢轨的制备过程及得到的成品钢轨的化学成分。

[0063]

制备微合金过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷

却、加热炉加热、万能轧制和矫直、探伤和加工;

[0064]

其中,在加热炉加热过程中,钢坯加热温度为1200℃;均热段保温时间为180min;

[0065]

得到的成品钢轨中含有0.92重量%的c、0.42重量%的si、0.98重量%的mn、0.006重量%的p、0.8重量%的cr、0.11重量%的v、0.07重量%的mo、0.002重量%的al、0.002重量%的sn、0.05重量%的cu和0.012重量%的as。

[0066]

实施例6

[0067]

本实施用于说明微合金过共析钢轨的制备过程及得到的成品钢轨的化学成分。

[0068]

制备微合金过共析钢轨的过程包括电炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制和矫直、探伤和加工;

[0069]

其中,在加热炉加热过程中,钢坯加热温度为1270℃;均热段保温时间为200min;

[0070]

得到的成品钢轨中含有0.94重量%的c、0.44重量%的si、0.92重量%的mn、0.017重量%的p、0.8重量%的cr、0.08重量%的v、0.3重量%的mo、0.002重量%的al、0.002重量%的sn、0.05重量%的cu和0.012重量%的as。

[0071]

实施例7

[0072]

本实施用于说明微合金过共析钢轨的制备过程及得到的成品钢轨的化学成分。

[0073]

制备微合金过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制和矫直、探伤和加工;

[0074]

其中,在加热炉加热过程中,钢坯加热温度为1285℃;均热段保温时间为220min;

[0075]

得到的成品钢轨中含有0.92重量%的c、0.41重量%的si、0.94重量%的mn、0.016重量%的p、0.8重量%的cr、0.08重量%的v、0.6重量%的mo、0.002重量%的al、0.002重量%的sn、0.05重量%的cu和0.012重量%的as。

[0076]

对比例1

[0077]

本对比例用于说明微合金过共析钢轨的制备过程及得到的成品钢轨的化学成分。

[0078]

制备微合金过共析钢轨的过程包括转炉冶炼、lf精炼、rh真空处理、保护浇铸、冷却、加热炉加热、万能轧制和矫直、探伤和加工;

[0079]

其中,在加热炉加热过程中,钢坯加热温度为1285℃;均热段保温时间为220min;

[0080]

得到的成品钢轨中含有0.93重量%的c、0.45重量%的si、0.95重量%的mn、0.01重量%的p、0.2重量%的cr、0.06重量%的v、0.02重量%的mo、0.002重量%的al、0.002重量%的sn、0.05重量%的cu和0.012重量%的as。

[0081]

对比例2

[0082]

按照实施例7的方法实施,不同的是,控制得到的成品钢轨中mo的含量为0.8重量%。

[0083]

对比例3

[0084]

按照实施例7的方法实施,不同的是,控制得到的成品钢轨中mn的含量为0.2重量%。

[0085]

对比例4

[0086]

按照实施例7的方法实施,不同的是,控制得到的成品钢轨中cr的含量为1.5重量%。

[0087]

对比例5

[0088]

按照实施例7的方法实施,不同的是,控制得到的成品钢轨中v的含量为1.5重量%。

[0089]

测试例

[0090]

对实施例和对比例中得到的成品钢轨按照图1所示位置进行拉伸试样取样,按照gb/t 13298金属显微组织检验方法测试显微组织,按照gb/t 228.1金属拉伸试样测试方法测试拉伸性能,测试结果如表1所示。

[0091]

对实施例和对比例中得到的成品钢轨进行加工接触疲劳试样取样,测试表层组织和接触疲劳性能。

[0092]

测试方法为:在实验室中,加工接触疲劳试样,进行检验。在实施例和对比例中得到的成品钢轨进行加工接触疲劳试样,对磨试验钢采用与列车车轮硬度相当的u75v热轧钢轨。在time m8123滚动接触疲劳磨损试验机上,对磨样采用u75v热轧钢轨试样,接触应力为1350mpa,转速为1000rpm,滑差为5%,采用干磨方式。表层金相检验方法:按照gb/t 13298金属显微组织检验方法,测试结果如表2所示。

[0093]

表1

[0094][0095]

表2

[0096]

编号接触应力/mpa滑差/%转速/rpm接触疲劳/万次试验后表层组织实施例11400140021p实施例21400140022p实施例31400140023p

实施例41400140031p实施例51400140041p实施例61400140042p实施例71400140043p对比例11400140012p+m对比例21400140017p+m对比例31400140019p+m对比例41400140022p+m对比例51400140021p+m

[0097]

通过表1和表2的结果可以看出,采用本发明所述的方法制备的过共析钢轨,抗拉强度≥1350mpa,延伸率≥10%,全断面组织均为珠光体+2%以内的二次渗碳体,滚动接触疲劳寿命≥20万次,钢轨表层未擦伤产生马氏体组织。可见,采用本发明所述的方法制备的过共析钢轨,拉伸性能和抗接触疲劳性能明显提升,特别适宜年运量≥4亿吨的线路使用。

[0098]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1