一种600MPa超高强抗震钢筋制备方法与流程

一种600mpa超高强抗震钢筋制备方法

技术领域

[0001]

本发明涉及一种钢筋的制造工艺,具体的,涉及一种600mpa超高强抗震钢筋制备方法。

背景技术:

[0002]

钢筋是现代建筑的基础性材料,广泛用于房屋、桥梁、道路等工程建设,其性能直接影响着混凝土构件的寿命和安全性。目前,我国正处在城镇化高速发展阶段,房地产和基出设施建设蓬勃发展,钢筋的产量和消费量均居世界第一。

[0003]

通过增加钢筋强度和耐蚀性能,从而减少用钢量和延长使用寿命以达到节能减排效果的技术,越来越受到治金科技工作者和政府行业的关注。20世纪90年代以前,西欧、北美和日本就已经较多地使用高强度钢筋,采用高强度以及耐腐蚀钢筋钢筋能明显降低用钢量和人工成本并显著改善工程质量,具有良好的社会效益和经济效益。随着建筑朝高层化和大跨度结构方向的发展以及防范地质灾害的需求,建筑行业对钢筋的强度提出了更高的要求,现有的高强钢筋相比于传统的普通钢筋,其具有更好的力学性能,能有效保证工程质量,同时,也能减少钢筋的使用量,有利于节约钢材,降低工程物资的成本。钢筋用钢的合金元素及其含量直接影响着钢筋的力学性能,但是现有的钢筋的韧性较低,易发生脆断。

[0004]

cn109554613a公开了一种hrb500e高强度抗震钢筋的生产方法,包括以下步骤:制作钢坯,其组分为:c:0.20-0.25%、si:0.40-0.70%、mn:1.30-1.60%、p≤0.045%、s≤0.045%、v:0.020-0.050%、n:0.0050-0.0120%,其余为fe及不可避免的不纯物;该组分与生产hrb400、hrb400e的组分配方基本相同,实现了一钢多级:即同一化学成分配方,通过调整轧制工艺,可以实现既能生产hrb500e,也能生产hrb400e。由此可在准备原料、制备坯料时采用统一的生产工艺,有利提高生产效率,并且降低调整制备参数例如温度、组分比例的频率,提高产品的稳定性,并有利于提高生产效率。

[0005]

cn103498104a一种630mpa级高强热轧钢筋,其重量百分比化学成分为:c:0.38-0.43%,cr:0.8-1.1%,mn:0.75-1.0%,mo:0.15-0.25%,si:0.15-0.3%,s:<0.035%,p:<0.035%,n:<0.035%,余量为fe。按以下步骤进行:㈠将冶炼好的钢筋送入加热炉加热到1000-1200℃,然后经在线第一冷却工序将钢筋快速度冷却到610-630℃,然后在淬火装置内用水或淬火液进行为时12-14秒钟淬火,然后经过回火加热炉加热到550-660℃回火,再通过第二冷却工艺冷却到常温;第一冷却工序:采用水冷以15-17℃/s的冷却速率将钢筋水冷至610-630℃;第二冷却工序:采用水冷与空冷结合,先采用水冷以1-2℃/s的冷却速率将钢筋水冷至320-350℃,然后空冷至250-280℃,再采用水冷以3-5℃/s的冷却速率将钢筋水冷至210-230℃,最后空冷至室温;㈡将钢筋热轧至所需尺寸,热轧温度为1000-1200℃,热轧后通过压缩空气或雾状淬火液快速冷却到600-630℃;㈢将感应加热完成的钢筋不经过保温直接用高压喷射水或淬火液进行淬火处理,淬火冷却速度20-23℃/s,使钢筋温度冷却到ms点以下10-30℃;㈣将淬火后的钢筋经过回火加热炉加热到520-540℃,保温15-18秒;㈤将回火后的钢筋冷却到室温。:本发明成分中由于加入cr:0.8-1.1%,mn:0.75-1.0%,

mo:0.15-0.25%,该方法可以提高c和n元素的原子活性,使各原子形成的气团能与位错形成强烈的相互作用,钉扎位错,产生屈服平台,使得需要外界提供较大的应力才能开动位错。

[0006]

虽然现有技术中有不少对于高强度钢筋的研究,但是目前还存在对钢筋内部的微组织结构不可控、制备方法复杂、机械强度不够、以及高强高韧性不兼容等缺点。

技术实现要素:

[0007]

本发明旨在解决的技术问题包括提高钢筋强度不够以及防止易发生脆断,以及避免钢筋内部珠光体组织过大以及不均匀等问题。

[0008]

钢筋的强度主要由钢筋内部的结构及组织形态所决定。已经证明,珠光体组织的以及粒径该形态的均匀性,对钢筋的拉伸强度起到关键的作用。珠光体组织为钢中的一种混合型的组织,由原共析铁素体和原共析渗碳体中组成(以层状排列)。理论上,如果控制珠光体的平均块尺寸在35μm以下,被证明对钢筋的拉伸强度提供是明显效果的。

[0009]

除尺寸以外,组织形态的分布也是影响钢筋强度的重要因素。珠光体组织在钢筋中分布的越均匀,钢筋的强度越大,因为组织越均匀,其体系的化学及物理的稳定性越高,不会存在浓度差异过大引起的扩散(引起性质不稳定)以及内部产生“阴阳极”(腐蚀)现象;同时均匀的组织形态会消除错位、孔洞以及偏析现象(过多的借位、孔洞及偏析会影响钢筋韧性,脆断发生可能性会增大)。另外,除主要形态为珠光体外,保持一定比例的非珠光体组织,如贝氏体,对于强度也是有积极作用的。

[0010]

另外更重要的是,发明人发现,本发明通过添加/补充特定的合金元素,会在钢的内部形成特定的碳化物。通过控制工艺,使碳化物析出了在珠光体片层间,优先依附于铁素体。珠光体薄层的碳化物组织可以作为防止位错及浓度扩散运动。对于珠光体而言,附在铁素体层上的该碳化物厚度的控制还可以调节珠光体中铁素体和渗碳体的层间距,可以增强韧性。这种组织导致增强了对微裂纹产生和传播的抵抗力,从而提高了强度,延展性和韧性。在珠光体为基组织的钢中,控制组成范围以及元素种类有效的合金元素的加入是可以兼顾强度和韧性。

[0011]

为达到上述目的,本发明提供一种如下技术方案:

[0012]

一种600mpa超高强抗震钢筋制备方法,包括以下步骤:

[0013]

s1:在以熔炼完毕的钢水为原料,加入质量分数为0.01%~0.09%的碳化物形成合金元素,通过钢液罐底部吹氩气使钢液表面翻滚,氩气流量按出气点钢液表面裸露面直径≤90mm为准控制,搅拌时间5~10min,整个过程控制温度1000~1100℃;

[0014]

s2:浇注、连铸得到铸坯;所述连铸包括,在棒材制线上在1100℃~1150℃区间加热均匀,在轧制前通过高压水喷淋去除钢坯表面的氧化铁皮;

[0015]

s3:轧制铸坯得到钢筋,冷却得到成品;其中,轧制的具体工艺为:对铸坯加热至950℃~1130℃进行加热而轧制成钢筋,获得热轧钢筋后,以不低于15℃/秒的冷却速度进行冷却600-625℃,然后,在该温度或中滞留40~60秒,之后以8~15℃/秒的冷却速度进行再次冷却至200℃以下,再室温冷却得到成品;

[0016]

所述钢筋具有以下特征的组织形态:在垂直于钢筋纵向方向的横截面中,珠光体组织分布均匀,且面积占比为90%以上,其余非珠光体组织面积不超过10%,所述非珠光体

组织包括碳化物组织,所述合金元素形成的碳化物弥散地分布在珠光体中的层状铁素体上。

[0017]

本发明主要对工艺过程中的加热温度控制不超过1100℃,在这个温度以下基本就能控制珠体尺寸生长以及形态的分布,防止其他组织过多的生长。同时,在铸坯热轧制阶段,过低的加热温度会导致轧制的变形阻力过大,对钢筋成型有不利的影响。另外对冷却速度的控制,也能更大程度地限制珠光体的尺寸。更为重要的是,对温度的控制会影响碳化物的形成以及分布形态。在本发明工艺阶段选择的温度范围以及保温时间,以控制碳化物在珠光体片层间析出并均匀生长,同时在冷却的过程中,也能最大程度地保留其碳化物形态。

[0018]

上述一种600mpa超高强抗震钢筋制备方法,优选的,所述碳化物形成元素为nb,v,以及mo的一种或多种。

[0019]

上述一种600mpa超高强抗震钢筋制备方法,优选的,所述钢水的熔炼过程包括:采用经转炉或电炉冶炼又经真空处理后的低碳低铬洁净钢为原料,在真空处理向钢液罐喂入feox包芯线以增氧,控制钢液中的增氧量为8~20ppm,弱吹氩搅拌2~5min。

[0020]

上述一种600mpa超高强抗震钢筋制备方法,优选的,所述钢水在进行喂feox包芯线增氧处理前,所采用的原料的钢液的成分以重量比例计,为c≤0.03%,[o]≤10ppm,p≤0.008%,nb≤0.02%,cu≤0.30%,ni≤0.20%,mo≤0.01%,v≤0.03%,s≤0.003%,b≤0.0008%,cr≤0.20%,al≤0.007%,mn≤1.0%,si≤0.30%,ti≤0.02%,mg≤5ppm,ca≤5ppm,n≤60ppm,其余为fe及钢中不可避免的杂质元素。

[0021]

上述一种600mpa超高强抗震钢筋制备方法,优选的,控制钢中[h]≤2ppm。

[0022]

上述一种600mpa超高强抗震钢筋制备方法,优选的,添加合金的形态为球形、板形、线形的一种。

[0023]

上述一种600mpa超高强抗震钢筋制备方法,优选的,非珠光体组织中进一步包括面积占1-5%的贝氏体。

[0024]

上述一种600mpa超高强抗震钢筋制备方法,优选的,珠光体组织中,铁素体和渗碳体的平均间距为50~100nm。

[0025]

本发明的技术方案得到的钢筋,具有以下的技术效果:

[0026]

1)通过控制工艺步骤及参数,得到了几乎全珠光体组织形态的钢筋成品。珠光体组织的尺寸均匀,平均分布在35μm以下,且分布均匀。

[0027]

2)调控合金元素的种类及含量,配合工艺参数,控制非铬碳化物的生成,均匀分布在珠光体层间的铁素体上。

[0028]

3)成品钢筋的机械性能优异,其屈服强度和拉伸强度超过600mpa,同时兼顾高强高韧。

附图说明

[0029]

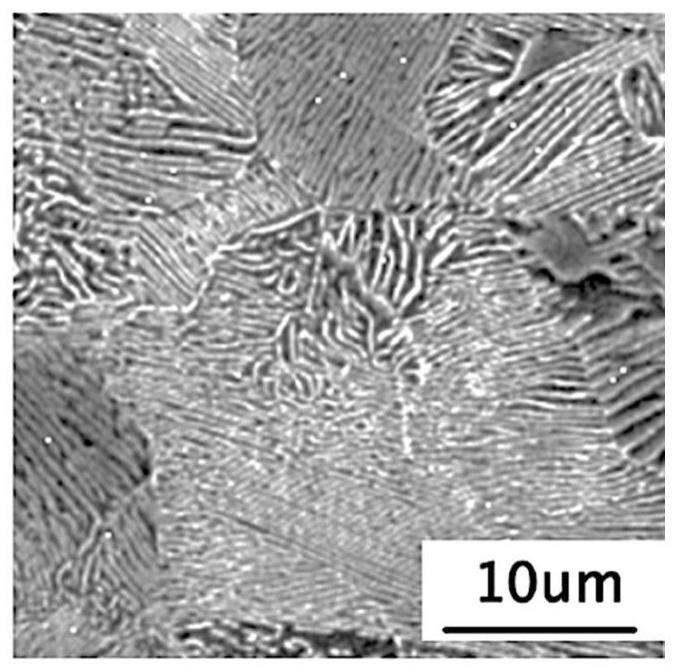

图1为实施例1的样品钢筋横截面的sem照片。

具体实施方式

[0030]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的模块或具有相同或类似功能的模块。下面通过参考附

图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0031]

具体实施例

[0032]

采用大吨位(100t)转炉-lf炉精炼-rh炉真空处理-250mm断面铸机的生产模式进行钢坯冶炼。转炉冶炼入炉铁水要求p≤0.110%,s≤0.010%,铁水温度≥1300℃,冶炼后出钢过程以弱氧化物形成元素脱氧,出钢加料顺序为:活性石灰—锰系合金-硅系合金。活性石灰加入量350-450kg,出钢时加30kg电石。出钢开始至出钢3/4保持氩气全开,然后转入小流量,出钢后小流量开启200l/min

×

3-5分钟。炉后温度≥1540℃。lf炉处理过程中,要求白渣保持时间≥15min,并调整成分至目标成分。加热时,保持埋弧操作,并保证炉内微正压状态和还原气氛,可加入铝粒进行脱氧,但需多次逐渐添加,并控制钢中总al含量不超过0.007%,精炼结束后炉渣feo+mno≤1.5%。lf出站后进行ti合金化处理,调整钛至目标范围。rh处理真空保压(≤60pa)时间≥20min,破空后对合金成分进行微调,保证喂feox包芯线增氧前,成分符合要求。原钢水rh出站后喂入feox包芯线280-340米,增氧量分别为8-19ppm,喂线增氧后弱吹氩搅拌2~5min,使所增氧在钢中分布均匀。

[0033]

增氧后添加本发明形成碳化物的合金元素前,本发明实施例得到的钢水原料的成分组成,如表1:

[0034]

表1

[0035][0036]

其余为fe及钢中不可避免之杂质元素。

[0037]

然后按照本发明的制造方法进行,添加合金元素,连铸、热轧制以及冷却来制造高强度高韧钢筋,工艺流程为:

[0038]

1)添加碳化物合金元素:喂入合金(球、板或线形态),控制增加后的改合金元素总量为100~500ppm。然后立即通过罐底弱吹氩气搅拌,氩气流量按出气点钢液表面裸露面直径(平均径长)≤80mm为准控制,搅拌时间5~8min,温度控制在1000~1100℃。

[0039]

2)碳化物合金元素添加完成后,8~15min内上连铸机浇注,控制中间包过热度为15~25℃,控制铸成的铸坯尺寸。所得到的铸坯在1150~1250℃的温度区间均热后,经过高压水喷淋去除坯料表面的氧化铁皮。

[0040]

3)铸坯进行轧制,轧制温度区间在950℃~1130℃摄氏度,在炉时间>300分钟,在轧制前通过高压水喷淋去除钢坯表面的氧化铁皮,通过粗精阶段控制轧制轧到成品尺寸。轧制的第一阶段累积压下率应≥50%,粗轧5~10道次,后二道次压下率≥15%。轧制的第二阶段累积压下率50%。轧制后要进行浇水冷却,以不低于15℃/秒的冷却速度进行冷却600-625℃,然后,在该温度中滞留40~60秒,之后以8~15℃/秒的冷却速度进行再次冷却至200℃以下,再室温冷却得到成品。

[0041]

实施例1

[0042]

1)添加碳化物合金元素:喂入v合金线,喂入量490米,控制增加后的该合金元素总量为450ppm。然后立即通过罐底弱吹氩气搅拌,氩气流量按出气点钢液表面裸露面直径(平

均径长)78mm为准控制,搅拌时间8min,温度控制在1100℃。

[0043]

2)碳化物合金元素添加完成后,9min内上连铸机浇注,控制中间包过热度为15~25℃,控制铸成的铸坯尺寸。所得到的铸坯在1150℃的温度区间均热后,经过高压水喷淋去除坯料表面的氧化铁皮。

[0044]

3)铸坯进行轧制:轧制温度区间在1000℃摄氏度,在炉时间>300分钟,在轧制前通过高压水喷淋去除钢坯表面的氧化铁皮,通过粗精阶段控制轧制轧到成品尺寸。轧制的第一阶段累积压下率应60%,粗轧7道次,后二道次压下率30%。轧制的第二阶段累积压下率50%。轧制后要进行浇水冷却,以20℃/秒的冷却速度进行冷却至615℃,然后,在该温度中滞留40秒,之后以15℃/秒的冷却速度进行再次冷却至200℃以下,再室温冷却得到成品。

[0045]

图1为实施例1的样品钢筋横截面的sem照片,显示了钢内部的组织结构形态。在垂直于钢筋纵向方向的横截面中,珠光体组织分布均匀,且面积占比为90%以上,珠光体为片层状的铁素体和渗碳体组成,在层状铁素体上还有合金元素的碳化物组织析出,这些组织都是有利于增强钢筋的机械性能。

[0046]

实施例2

[0047]

1)添加碳化物合金元素:喂入nb合金线,喂入量350米,控制增加后的该合金元素总量为340ppm。然后立即通过罐底弱吹氩气搅拌,氩气流量按出气点钢液表面裸露面直径(平均径长)69mm为准控制,搅拌时间8min,温度控制在1050℃。

[0048]

2)碳化物合金元素添加完成后,9min内上连铸机浇注,控制中间包过热度为15~25℃,控制铸成的铸坯尺寸。所得到的铸坯在1150℃的温度区间均热后,经过高压水喷淋去除坯料表面的氧化铁皮。

[0049]

3)铸坯进行轧制:轧制温度区间在1100℃摄氏度,在炉时间>300分钟,在轧制前通过高压水喷淋去除钢坯表面的氧化铁皮,通过粗精阶段控制轧制轧到成品尺寸。轧制的第一阶段累积压下率应70%,粗轧7道次,后二道次压下率40%。轧制的第二阶段累积压下率50%。轧制后要进行浇水冷却,以25℃/秒的冷却速度进行冷却至623℃,然后,在该温度中滞留45秒,之后以13℃/秒的冷却速度进行再次冷却至200℃以下,再室温冷却得到成品。

[0050]

所得到样品,在垂直于钢筋纵向方向的横截面中,珠光体组织分布均匀,且面积占比为90%以上,其余非珠光体组织面积不超过20%,所述非珠光体组织包括碳化物组织,所述合金元素形成的碳化物弥散地分布在珠光体中的层状铁素体上;碳化物组织

[0051]

实施例3

[0052]

1)添加碳化物合金元素:喂入mo合金线,喂入量260米,控制增加后的该合金元素总量为220ppm。然后立即通过罐底弱吹氩气搅拌,氩气流量按出气点钢液表面裸露面直径(平均径长)80mm为准控制,搅拌时间8min,温度控制在1100℃。

[0053]

2)碳化物合金元素添加完成后,10min内上连铸机浇注,控制中间包过热度为15~25℃,控制铸成的铸坯尺寸。所得到的铸坯在1150℃的温度区间均热后,经过高压水喷淋去除坯料表面的氧化铁皮。

[0054]

3)铸坯进行轧制:轧制温度区间在980℃摄氏度,在炉时间>300分钟,在轧制前通过高压水喷淋去除钢坯表面的氧化铁皮,通过粗精阶段控制轧制轧到成品尺寸。轧制的第一阶段累积压下率应70%,粗轧8道次,后二道次压下率20%。轧制的第二阶段累积压下率50%。轧制后要进行浇水冷却,以30℃/秒的冷却速度进行冷却至605℃,然后,在该温度中

滞留60秒,之后以10℃/秒的冷却速度进行再次冷却至200℃以下,再室温冷却得到成品。

[0055]

对比例1

[0056]

不(补充)添加合金元素,直接以熔炼增氧后的钢水为原料,进行连铸、热轧制以及冷却来制造对比例的钢筋样品,工艺参数和步骤与实施例1相同。

[0057]

性能测试

[0058]

将实施例以及对比例的钢筋样品进行通过热轧制成直径为5mm的钢筋线材,在规定的温度下,进行机械性能的测试。

[0059]

使用冷却后的线材,对钢筋的横截面的微观组织观察及拉伸强度试验。关于韧性测试实验,将实施例和对比例的钢筋截取标准长度为5m,安装在轴向拉伸强度测试机器上,进行每1道次的断面收缩率为16%~20%的单头式拉丝。然后,求出断裂后的极限的真应变的平均值,反应钢筋的韧性指标。

[0060]

表2中列出了本发明实施例以及对比例的样品的机械特性。与同一钢种的对比例相比,本发明的钢筋无需二次热处理或加工即可提供优异的拉伸强度,屈服强度和伸长性能(韧性);可以看出本发明的钢筋强度超过600mpa,变形率也接近20%,实现了高强高韧的目的。

[0061]

表2

[0062]

样品屈服强度mpa抗拉强度mpa断裂伸长率%实施例1648.4837.318.4%实施例2657.6839.119.1%实施例3632.3814.717.8%对比例1439.9742.516.9%

[0063]

在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”等的描述意指结合该实施例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0064]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1