化学镀槽、化学镀系统及化学镀方法与流程

1.本技术涉及化学镀槽、化学镀系统及化学镀方法。

背景技术:

2.为了提供更多的功能,目前开发在半导体基板封装中并入两个以上的半导体基板的技术。在此技术中,一半导体基板可能堆栈至另一半导体基板上,为了使两半导体基板的讯号能彼此沟通,必须在两半导体基板间制备接合结构,使所述两半导体基板彼此电性连接。期望能制备一种良好的接合结构,使所述半导体基板封装得以发挥其功能,且同时能达成使半导体基板封装小型化的目的。

技术实现要素:

3.在一些实施例中,本技术提供了一种化学镀槽。所述化学镀槽包含槽体及位于所述槽体中的可旋转承载盘。

4.在一些实施例中,本技术提供了一种化学镀系统。所述化学镀系统包含化学镀槽及一或多个原料槽。所述化学镀槽包含槽体及位于所述槽体中的可旋转承载盘。

5.在一些实施例中,本技术提供了一种化学镀方法。所述方法包含将待镀物固定于化学镀槽的可旋转承载盘上;及将化镀液注入所述化学镀槽,以于所述待镀物上镀覆金属层。

附图说明

6.当结合附图阅读时,从以下详细描述容易理解本技术的一些实施例的方面。应注意各种结构可能未按比例绘制,且各种结构的尺寸可出于论述的清楚起见任意增大或减小。

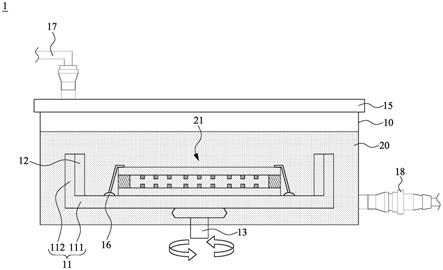

7.图1说明了根据本技术的一些实施例的化学镀槽的截面图。

8.图2说明了根据本技术的一些实施例的化学镀槽的截面图。

9.图3说明了根据本技术的一些实施例的化学镀系统的示意图。

10.图4、图5、图6和图7说明了根据本技术的一些实施例的化学镀方法的各个阶段。

11.图8说明了根据本技术的一些实施例的接合结构。

12.图9说明了根据本技术的一些实施例的接合结构。

13.图10和图11说明了根据本技术的一些比较实施例的接合结构。

14.贯穿图式和详细描述使用共享参考标号来指示相同或类似组件。根据以下结合附图作出的详细描述将容易理解本技术的实施例。

具体实施方式

15.以下公开内容提供用于实施所提供的标的物的不同特征的许多不同实施例或实例。下文描述组件和布置的特定实例。当然,这些仅是实例且并不意图是限制性的。在本申

请中,在以下描述中,参考第一特征在第二特征上方或上的形成或安置可以包含第一特征和第二特征直接接触地形成或安置的实施例,且还可包含额外特征可形成或安置在第一特征与第二特征之间使得第一特征和第二特征可并不直接接触的实施例。另外,本技术可在各种实例中重复参考标号和/或字母。此重复是出于简单和清晰的目的,且本身并不规定所论述的各种实施例和/或配置之间的关系。

16.下文详细论述本技术的实施例。然而,应了解,本技术提供了可在多种多样的特定情境中实施的许多适用的概念。所论述的特定实施例仅仅是说明性的且并不限制本技术的范围。

17.本技术提供一种新颖的化学镀槽、一种包含所述化学镀槽的化学镀系统和一种使用所述化学镀槽的化学镀方法。所述化学镀槽包含槽体及位于该槽体中的可旋转承载盘。待镀物置放于可旋转承载盘上,通过旋转所述可旋转承载盘,可使化镀液浓度均匀化,使金属沉积厚度一致,并能藉由离心力使气体排出。因此,本申請能在两半导体基板间制备结构良好的接合结构,所得接合结构具有良好的信赖度及电气性能。化学镀又称无电镀,相较于其他现有技术,本技术利用化学镀可在相对较低温度下完成金属接合结构。

18.图1及图2说明了根据本技术的一些实施例的化学镀槽1的截面图。

19.参考图1,化学镀槽1包含槽体10及位于所述槽体中的可旋转承载盘11。所述槽体10顶部具有一开口(图1未标号),且所述化学镀槽1另包含盖体15,所述盖体15配置于所述槽体10顶部且封闭所述开口。

20.所述化学镀槽1进一步包含一或多个流体连接至槽体10的入口17;及一或多个流体连接至槽体10的出口18。在一些实施例中,所述入口17可配置于槽体10侧壁,或如图1所示配置于盖体上,化镀液20可通过入口17注入化学镀槽1。所述出口18可配置于槽体10侧壁或底部,反应后的废弃化镀液可通过出口18排出至化学镀槽1外部。

21.所述可旋转承载盘11可连续旋转或脉冲旋转,并通过旋转产生搅拌效果,使化镀液浓度均匀化,因此可使金属沉积厚度更为均匀。此外,也能通过旋转产生离心力作用,将杂质或气体(例如,化学镀反应产生的氢气等)排出,避免杂质或气体残留在接合结构中,影响接合结构的机械强度及电性能表现。在一些实施例中,所述可旋转承载盘11的转速位于0至300rpm范围,例如,可为0rpm、25rpm、50rpm、75rpm、100rpm、125rpm、150rpm、175rpm、200rpm、225rpm、250rpm、275rpm或300rpm。在一些实施例中,所述化学镀槽1包含转轴13,所述可旋转承载盘11通过所述转轴13固定于所述槽体中,且通过所述转轴13进行连续旋转或脉冲旋转。在一些实施例中,所述转轴13设置于所述可旋转承载盘11中心处。

22.所述可旋转承载盘11可为圆盘或其他适当形状。在一些实施例中,所述可旋转承载盘11为圆盘,有利于在旋转时提供稳定的离心力。在一些实施例中,所述可旋转承载盘11具有底部111及侧壁112,所述侧壁112配置于所述底部111的边缘。在一些实施例中,所述侧壁112环绕所述底部111的边缘。在一些实施例中,所述可旋转承载盘11具有一或多个可用以固定待镀物21的固持部件16,例如,二个、三个、四个或更多的固持部件16,所述固持部件16可配置于所述可旋转承载盘11底部111。在一些实施例中,所述固持部件16可视待镀物尺寸移动,以增进固持效果,并使所述可旋转承载盘11适用于不同尺寸的待镀物。

23.所述可旋承转载盘11的边缘包含牺牲电极12。所述牺牲电极12可独立配置于所述可旋转承载盘11的边缘;或配置于所述可旋转承载盘11的侧壁112的内表面上。在一些实施

例中,所述牺牲电极12环绕所述可旋转承载盘11边缘。所述牺牲电极可使杂质沉积或吸附于其上,避免杂质沉积于槽体的内侧壁或游离在化镀液中影响沉积效果。在一些实施例中,所述牺牲电极12为不易被酸或碱腐蚀的材料,且可通过清洗移除沉积或吸附于其上的杂质。在一些实施例中,所述牺牲电极12包含贵金属(例如,铂)或不锈钢。在一些实施例中,所述牺牲电极12可为网状或片状。在一些实施例中,所述牺牲电极12为可拆卸式,当沉积物或吸附物达一定厚度时,可直接更换新的牺牲电极继续化学镀反应,同时将使用过的牺牲电极12移除进行清洗,因此能提高清洗及化学镀效率。在一些实施例中,当所述可旋转承载盘进行旋转时,杂质因离心力作用向外移动,可被配置于所述可旋转承载盘11边缘的牺牲电极拦截,沈积在所述牺牲电极上,避免污染整个化学镀槽1。

24.在一些实施例中,所述可旋转承载盘11相对于水平方向具有一倾斜角,因此可通过重力,使气体从化学镀反应处排出,避免气体残留在接合结构中。在一些实施例中,所述倾斜角大于0

°

且不大于60

°

,例如可為3

°

、5

°

、10

°

、15

°

、20

°

、25

°

、30

°

、35

°

、40

°

、45

°

、50

°

、55

°

或60

°

。在一些实施例中,通过使化学镀槽1底部相对于水平方向具有一倾斜角,可使所述可旋转承载盘11具有所述倾斜角。例如,在如图2所示的一些实施例中,所述可旋转承载盘11经配置邻近于化学镀槽1底部,且实质上平行于化学镀槽1底部,化学镀槽1底部及所述可旋转承载盘11相对于水平方向具有倾斜角θ。

25.在一些实施例中,通过使所述可旋转承载盘11旋转及使所述可旋转承载盘11相对于水平方向具有一倾斜角,可藉由離心力及重力協同作用,增進氣體排出效果。

26.图3说明了根据本技术的一些实施例的化学镀系统3的示意图。

27.参考图3,所述化学镀系统3包含化学镀槽1及一或多个原料槽(例如,31、32、33及34)。所述一或多个原料槽流体连接至所述化学镀槽1,且可独立操作将储存于所述原料槽中的化镀液注入化学镀槽1。在一些实施例中,所述一或多个原料槽可选自化铜(electroless copper)集液槽31、化镍(electroless nickel)集液槽32、化金(electroless gold)集液槽33及化银(electroless silver)集液槽34中的一或多种,但不以此为限。所述化铜集液槽31、化镍集液槽32、化金集液槽33及化银集液槽34可提供相應的化鍍液。在待镀物上沉积铜、镍、金或银等金属,并通过所沉积的铜、镍、金或银等金属使待镀物上相对的两个金属结构接合在一起,形成接合结构,提供待镀物上、下侧的电连接。

28.在一些实施例中,所述化学镀系统3可进一步包含废液收集槽35及清洗液槽36。所述原料槽31、32、33及34和清洗液槽36通过管道连接至化学镀槽1的入口17。在一些实施例中,可在所述原料槽及清洗液槽与化学镀槽1的入口17之间配置一或多个阀25(或多项阀),通过阀25的开关切换,可将特定化镀液引入化学镀槽进行化学镀反应,或将清洗液(如去离子水)引入管道或化学镀槽进行清洗。在一些实施例中,可依序使用二种或二种以上的化镀液进行化学镀反应,并在更化化镀液之前,将清洗液引入化学镀槽进行清洗,避免不同化镀液之间造成污染。此外,在一些实施例中,可在所述原料槽及清洗液槽与化学镀槽1的入口17之间配置一或多个过滤装置(图3未显示),以在化镀液注入化学镀槽1之前移除化镀液中的杂质。所述废液收集槽35通过管道连接至化学镀槽1的出口18,用以收集废弃化镀液。

29.在一些实施例中,所述化学镀系统3可进一步包含压力控制装置26。在一些实施例中,所述压力控制装置26可于化学镀槽中提供低压环境。在一些实施例中,所述压力控制装置26为真空泵浦。低压环境可促使化学镀槽中的化镀液由各个方向流向待镀物21,因此所

得到的镀覆金属层厚度更为均匀。此外,亦能通过所述压力控制装置(如真空泵浦)将化学镀反应产生的气体移除,甚或自化学镀槽排出,因此,可进一步避免气体残留在接合结构中,影响接合结构的机械强度及电性能表现。

30.在一些实施例中,所述化学镀系统3可进一步包含控制装置37、盛液盘38、流量计39a、压力计39b及其他适当装置。所述控制装置37可独立控制或设定各个原料槽及化学镀槽的温度、化镀液流速及可旋转承载盘的转速等等。在一些实施例中,所述控制装置37为电控箱。所述流量计39a可配置在任何适当位置(例如,配置在入口17,或配置在连接至各个原料槽的个别管道上)。所述压力计39b可配置在任何适当位置,以监测化学镀槽内部的压力。所述盛液盘38可配置在化学镀槽1、原料槽31、32、33及34和清洗液槽36下方,避免漏液污染工作環境。

31.图4、图5、图6和图7说明了根据本技术的一些实施例的化学镀方法的各个阶段。以下以图4、图5、图6和图7,配合图1,进行说明。

32.图4和图5说明了待镀物21的制备。

33.参考图4,提供第一基板40。所述第一基板40具有第一图案化金属层41。所述第一图案化金属层41包含电连接结构(例如,金属垫、金属柱或金属凸块)

34.参考图5,提供第二基板50。所述第二基板50具有第二图案化金属层51,所述第二图案化金属层51具有与所述第一图案化金属层41相对应的电连接结构(例如,金属垫、金属柱或金属凸块)。将所述第二基板50设置于所述第一基板40上方,使所述第二图案化金属层51朝向所述第一图案化金属层41,并使所述第一图案化金属层第二图案化金属层41的电连接结构与所述第二图案化金属层51的电连接结构相对应。于所述第一基板及所述第二基板之间设置一或多个间隔物55,使所述第一图案化金属层41不接触所述第二图案化金属层51(即,所述第一图案化金属层41的电连接结构的上表面与所述第二图案化金属层51的电连接结构的下表面之间具有一距离),完成待镀物21的制备。通过调整间隔物55的高度,可调控所述第二图案化金属层51及所述第一图案化金属层41两相对应的电连接结构之间的距离。

35.在下文中,为便于说明,符号41及51可用于指代第一图案化金属层及第二图案化金属层,或指代第一图案化金属层的电连接结构及第二图案化金属层的电连接结构。

36.接者,参考图1,将待镀物21固定于化学镀槽1的可旋转承载盘11上;及将化镀液20注入所述化学镀槽1,使化镀液20在待镀物21上进行化学镀反应,通过化学镀(即,无电镀)于所述待镀物21上镀覆金属层(参考图6,化镀金属层64及65)。

37.参考图6,化学镀反应可在待镀物21部分或完全地浸渍于化镀液20后开始,此时化镀液中的金属离子开始沉积在所述第一图案化金属层的电连接结构41的顶部及侧壁形成化镀金属层64,以及沉积在所述第二图案化金属层的电连接结构51的底部及侧壁形成化镀金属层65。所述化镀金属层64及所述化镀金属层65随着时间逐渐增厚,最终连接在一起,并与第一图案化金属层的电连接结构及第二图案化金属层的电连接结构41及51一起形成接合结构100,所述第一基板40可通过所述接合结构100电性连接至所述第二基板50。化镀金属层64及化镀金属层65是由相同材料所構成。在一些实施例中,化镀金属层64及化镀金属层65连接处存在界面。在一些实施例中,化镀金属层64及化镀金属层65连接处无界面存在或仅存在不明显界面。在一些实施例中,所述接合结构由金属所构成,因此又可称为金属接

合结构;在一些实施例中,所述接合结构为两或多个半导体基板间的互连结构,因此又可称为半导体接合结构。

38.在一些实施例中,所述第一基板40可为晶圆或芯片。在一些实施例中,所述第二基板50可为晶圆或芯片。举例而言,图5及图6所示的待镀物21包含第一基板40及第二基板50,所述第一基板40及所述第二基板50皆为晶圆。

39.图7说明了相对于图6的根据本技术的一些实施例的已完成镀覆的待镀物21'。图7所示的待镀物21'具有和图6相似的结构,然而,在图7所示的待镀物21'中,所述第一基板40为晶圆,所述第二基板50a及50b为芯片。

40.可在完成如图6或图7所示的接合结构100后,进行切单。

41.图8说明了根据本技术的一些实施例的接合结构200。接合结构200包含上下对应的电连接结构41及51;个别镀覆于所述电连接结构41及51的第一化镀金属层64及65;及个别镀覆于所述第一化镀金属层64及65的第二化镀金属层66及66'。第二化镀金属层66及66'连接在一起(即,第二化镀金属层66的上表面与第二化镀金属层66'的下表面相接或共面)。第二化镀金属层及第一化镀金属层是由不同材料所构成。在一些实施例中,可依序使用不同化镀液制备接合结构200,例如,可先将第一化镀液注入化学镀槽,以于所述第一图案化金属层的电连接结构41及所述第二图案化金属层的电连接结构51上分别镀覆第一化镀金属层64及65;然后将第二化镀液注入所述化学镀槽,以于所述第一化镀金属层64及65上分别镀覆第二化镀金属层66及66',第二化镀金属层66及66'随着时间逐渐增厚,最终连接在一起,并与第一化镀金属层64及65、第一图案化金属层的电连接结构41及第二图案化金属层的电连接结构51一起形成接合结构200,使得所述第一基板40可通过所述接合结构200电性连接至所述第二基板50。

42.使用不同化镀液制备具有二或多个不同化镀金属层的接合结构,可使接合结构兼具多项优点(更优异的性能表现、相对较低的成本等)。例如,金具有优异的抗氧化能力且优异的电性能,但是成本昂贵且沉积速度慢,因此,在一些实施例中,可先利用含有便宜且沉积速率快的金属的第一化镀液(例如,铜)进行第一次化学镀,在电连接结构41及51上沉积第一化镀金属层64及65,当第一化镀金属层64及65达一定沉积厚度后,切换至含有金的第二化镀液进行第二次化学镀,在第一化镀金属层64及65上沉积第二化镀金属层66及66',完成所述接合结构。藉此,可节省时间及成本,且所得接合结构具有优异的电性能及抗氧化能力。

43.图9说明了根据本技术的一些实施例的接合结构。使用根据本技术的化学镀槽、化学镀系统及化学镀方法,可于两基板之间提供多个化镀金属层厚度均匀的接合结构,且所得接合结构具有较少的杂质及残留气体。如图9所示,第二基板50设置于第一基板40上方,第一基板40具有相邻的电连接结构411及412,第二基板50具有相邻的电连接结构511及512。两相邻的电连接结构(411及412,511及512)的距离为d1。电连接结构411对应至电连接结构511,电连接结构412对应至电连接结构512。两相对的电连接结构(411及511,412及512)的距离为h。第一组电连接结构411及511上分别沉积化镀金属层641及651,厚度为t1。第二组电连接结构412及512上分别沉积化镀金属层642及652,厚度为t2。由于本技术的化学镀槽中设置可旋转承载盘,待镀物置放于可旋转承载盘上,通过旋转所述可旋转承载盘,可使化镀液浓度均匀化,并可将化学镀反应产生的气体排出,故可在不同位置处制备厚度

相对一致的化镀金属层(t1与t2实质相同,或仅有较小的差异),且接合结构中两相接的化镀金属层(641及651,642及652)之间无气体残留或仅有微量气体残留。

44.图10和图11说明了根据本技术的一些比较实施例的接合结构。在图10和图11的比较实施例中使用微流道装置(图中未显示)持续注入化镀液,化镀液由入口91进入反应槽(图中未显示)通过待镀物之后,朝向出口92流动。然而,此技术流场方向较为单一,导致所镀覆的化镀金属层随位置不同产生厚度不均匀现象。

45.如图10所示,靠近入口91的化镀金属层(641及651)沉积厚度t1大于靠近出口92的化镀金属层(642及652)沉积厚度t2且t1与t2具有较大的差异,第一组电连接结构411及511通过化镀金属层641及651完成接合时,第二组电连接结构412及512尚未完成接合,将影响所得半导体装置结构的电性能表现。为使第二组电连接结构412及512完成接合,必须加长化镀时间。

46.如圖11所示,在加长化镀时间之後,靠近入口91的化镀金属层(641及651)沉积厚度增加至t3,靠近出口92的化镀金属层(642及652)沉积厚度增加至t4,然而,若两相邻的电连接结构(411及412,511及512)的距离d1过小,在完成第二组电连接结构412及512的接合時,可能因化镀金属层沉积厚度过厚,而使两相邻的电连接结构(411及412,511及512)接合在一起,产生短路风险,信赖度不佳。

47.相较于图10和图11的比较实施例,使用根据本技术的化学镀槽、化学镀系统及化学镀方法,可于两基板之间提供多个化镀金属层厚度均匀的接合结构,即使在两相邻的电连接结构(411及412,511及512)间的距离d1降低时(例如,降低至16μm或更小),亦未发生两相邻的电连接结构接合在一起的情况。因此,本技术的化学镀槽、化学镀系统及化学镀方法有助于达成小型化之目标。此外,图10和图11的比较实施例使用的微流道装置仅适用于小尺寸基板之间的金属对接,不利于量产;本技术的化学镀槽、化学镀系统及化学镀方法则适用至大尺寸基板之间的金属对接,有助于量产。

48.除非另外规定,否则例如“上方”、“下方”、“上”、“左”、“右”、“下”、“顶部”、“底部”、“竖直”、“水平”、“侧面”、“高于”、“低于”、“上部”、“上方”、“下面”等等的空间描述是相对于图中所示的定向来指示的。应理解,本文中所使用的空间描述仅出于说明的目的,且本文中所描述的结构的实际实施方案可以任何定向或方式在空间上布置,其前提是本技术的实施例的优点是不会因此类布置而有偏差。

49.如本文中所使用,术语“近似地”、“基本上”、“基本”和“约”用于描述和解释小的变化。当与事件或情况结合使用时,所述术语可指事件或情况精确地发生的例子以及事件或情况极近似地发生的例子。举例来说,当与数值结合使用时,术语可指小于或等于所述数值的

±

10%的变化范围,例如,小于或等于

±

5%、小于或等于

±

4%、小于或等于

±

3%、小于或等于

±

2%、小于或等于

±

1%、小于或等于

±

0.5%、小于或等于

±

0.1%,或小于或等于

±

0.05%。举例来说,如果第一数值在第二数值的小于或等于

±

10%的变化范围内,例如小于或等于

±

5%,小于或等于

±

4%,小于或等于

±

3%,小于或等于

±

2%,小于或等于

±

1%,小于或等于

±

0.5%,小于或等于

±

0.1%,或小于或等于

±

0.05%,那么第一数值可被认为“基本上”相同于或等于第二数值。举例来说,“基本上”垂直可以指相对于90

°

的小于或等于

±

10

°

的角度变化范围,例如,小于或等于

±5°

、小于或等于

±4°

、小于或等于

±3°

、小于或等于

±2°

、小于或等于

±1°

、小于或等于

±

0.5

°

、小于或等于

±

0.1

°

,或小于或等于

±

0.05

°

。

50.如果两个表面之间的位移不大于5μm、不大于2μm、不大于1μm或不大于0.5μm,那么可认为所述两个表面是共面的或基本上共面的。如果表面的最高点与最低点之间的移位不大于5μm,不大于2μm,不大于1μm,或不大于0.5μm,那么可认为所述表面是基本上平坦的。

51.如本文中所使用,除非上下文另外明确规定,否则单数术语“一(a/an)”和“所述”可包含复数指示物。

52.如本文中所使用,术语“导电(conductive)”、“导电(electrically conductive)”和“导电率”指代输送电流的能力。导电材料通常指示呈现对于电流流动的极少或零对抗的那些材料。导电率的一个量度是西门子/米(s/m)。通常,导电材料是电导率大于近似地104s/m(例如,至少105s/m或至少106s/m)的一种材料。材料的导电率有时可随温度而改变。除非另外规定,否则材料的导电率是在室温下测量的。

53.另外,有时在本文中以范围格式呈现量、比率和其它数值。应理解,此类范围格式是为了便利和简洁而使用,且应灵活地理解为不仅包含明确地规定为范围限制的数值,而且还包含涵盖于那个范围内的所有个体数值或子范围,如同明确地规定每个数值和子范围一般。

54.虽然已参考本技术的特定实施例描述并说明本技术,但是这些描述和说明并非限制性的。所属领域的技术人员应理解,在不脱离如由所附权利要求书定义的本技术的真实精神和范围的情况下,可作出各种改变并且可取代等效物。图示可能未必按比例绘制。归因于制造过程和公差,本技术中的艺术再现与实际设备之间可能存在区别。可能存在未特别说明的本技术的其它实施例。应将本说明书和图式视为说明性而非限制性的。可进行修改,以使特定情形、材料、物质组成、方法或过程适应于本技术的目标、精神和范围。所有此类修改都意图在所附权利要求书的范围内。虽然本文中公开的方法已参考按特定次序执行的特定操作加以描述,但是应理解,可在不脱离本技术的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1