一种改善高碳铬轴承钢低倍质量及偏析指数的控制方法与流程

[0001]

本发明属于轴承钢冶金生产技术领域,尤其涉及一种改善高碳铬轴承钢低倍质量及偏析指数的控制方法。

背景技术:

[0002]

高碳铬轴承钢是特殊钢生产领域的主要产品之一,同时也是特殊钢中最著名、最为典型的代表钢种之一。高碳铬轴承钢其主要化学成分为c0.95~1.05%、si0.15~0.35%、mn0.25~045%、cr1.40~1.65%,属于典型高碳钢,在轴承系列产品中约占80%的产量。由于高碳铬轴承钢产量最多、质量要求最严格、检验项目最多,已经成为生产难度较大钢种之一。

[0003]

高碳铬轴承钢生产过程中不仅对夹杂物、残余元素有较高的要求,对铸坯内部质量、偏析质量也有较高的要求。高碳铬轴承钢属于过共析钢,在高碳铬轴承钢使用过程中,轴承钢碳化物偏析容易导致材料疲劳寿命急剧下降的现象。断裂机理显示了轴承早期损坏失效的原因,当轴承钢微观组织存在碳化物带,材料的抗磨损能力将会显著下降。然而由于凝固过程自然选分结晶的原因,所有的轴承钢在其微观组织中都存在碳化物偏析现象,如何通过提高铸坯组织的均匀性及降低偏析程度来改善轴承钢的耐磨性及延长其疲劳寿命是高碳铬轴承钢冶金生产过程中亟待解决的问题。

技术实现要素:

[0004]

为解决现有高碳铬轴承钢铸坯组织质量低、偏析程度高的问题,本发明提供了一种改善高碳铬轴承钢低倍质量及偏析指数的控制方法。

[0005]

本发明的技术方案:

[0006]

一种改善高碳铬轴承钢低倍质量及偏析指数的控制方法,包括冶炼工艺控制方法和连铸工艺控制方法,冶炼初炼阶段采用高拉碳终点控制,出钢c含量不小于0.35%;出钢过程中根据终点c成分一次性加入铝锭完成沉淀深脱氧,为精炼阶段创造有利的净化钢水时间;精炼阶段控制白渣保持时间不低于30min,真空环流时间为20min,氩气软吹时间不低于30min;连铸阶段采用低过热高拉速方式,过热度控制为25~35℃,拉速为0.57m/min;二冷采用弱冷模式,二冷水分配比为38/38/24,结晶器冷却水流量为2450l/min;结晶器电磁搅拌参数:首搅参数m-mes为150a/2hz,末搅参数f-mes为400a/18hz;轻压下参数采用3/4/3总压下量为10mm。

[0007]

进一步的,所述冶炼初炼阶段的出钢温度不低于1600℃。

[0008]

进一步的,所述精炼阶段真空环流期间氩气流量为1800-2000l/h,软吹阶段氩气流量根据精炼渣渣层厚度调整,保证渣面微动防止钢水裸露造成二次氧化。

[0009]

进一步的,所述精炼阶段真空环流和氩气软吹的整体时间保证在55~60min。

[0010]

进一步的,所述连铸阶段采用5机5流250mm

×

280mm矩形方坯。

[0011]

进一步的,所述连铸阶段浇注过程大包水口采用双氩气套环保护浇注,保护氩气

流量为20~40l/h。

[0012]

进一步的,连铸阶段开始浇注前对烘烤后的中间包进行吹氩,减少中间包内残余氧含量,结晶器液面波动控制在

±

3mm。

[0013]

进一步的,所述连铸阶段液相线温度为1454℃。

[0014]

进一步的,所述连铸阶段结晶器末搅时正搅25s,停5s,反搅25s,停5s。

[0015]

进一步的,所述连铸阶段浇注过程中保证浇注温差控制在5℃以内。

[0016]

本发明的有益效果:

[0017]

本发明提供了一种改善高碳铬轴承钢低倍质量及偏析指数的控制方法,通过在冶炼和连铸过程中控制出钢c含量、钢水脱氧、连铸首搅参数、末搅参数及配合静态轻压下功能的使用,提高钢水的纯净度和成分均匀性,改善了铸坯低倍质量与中心偏析指数。

[0018]

本发明冶炼工艺与连铸操作匹配度高,过程控制能够保证连铸正产浇注,过程工艺符合度100%;浇注钢水采用低过热度、弱冷的工艺组合,有效的控制铸坯均匀冷却,连铸工艺参数匹配度高,控制铸坯前期凝固过程成分的均匀性,匹配末端凝固位置采用轻压下工艺,将偏析指数控制在1.050以内,满足轧制生产。

[0019]

与现有高碳铬轴承钢特级质量水平相比,纯净度更高,浇注过程中夹杂物上浮时间更长,铸坯成分更加均匀,铸坯低倍致密度更好。本发明适用于连铸机5机5流偏流流场中间包,250mm

×

280mm方坯连铸轴承钢生产。

附图说明

[0020]

图1为本发明所得高碳铬轴承钢铸坯横向低倍照片;

[0021]

图2为本发明所得高碳铬轴承钢铸坯横向低倍照片;

[0022]

图3为本发明所得高碳铬轴承钢铸坯纵向低倍照片;

[0023]

图4为本发明所得高碳铬轴承钢铸坯纵向低倍照片;

[0024]

图5为铸坯外观验证时铸坯测量点示意图;

[0025]

图6为250

×

280mm铸坯低倍试样偏析指数取样点示意图;

[0026]

图7为实施例3和对比例1所得高碳铬轴承钢铸坯低倍整体偏析变化趋势图。

具体实施方式

[0027]

下面结合实施例对本发明的技术方案做进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置,若未特别指明,本发明实施例中所用的原料等均可市售获得;若未具体指明,本发明实施例中所用的技术手段均为本领域技术人员所熟知的常规手段。

[0028]

实施例1

[0029]

本实施例提供了一种改善高碳铬轴承钢低倍质量及偏析指数的控制方法,包括冶炼工艺控制方法和连铸工艺控制方法。

[0030]

冶炼初炼阶段采用高拉碳终点控制,出钢c含量不小于0.35%;出钢过程中根据终点c成分一次性加入铝锭完成沉淀深脱氧,为精炼阶段创造有利的净化钢水时间;精炼阶段控制白渣保持时间不低于30min,真空环流时间为20min,氩气软吹时间不低于30min;连铸

阶段采用低过热高拉速方式,过热度控制为25~35℃,拉速为0.57m/min;二冷采用弱冷模式,二冷水分配比为38/38/24,结晶器冷却水流量为2450l/min;结晶器电磁搅拌参数:首搅参数m-mes为150a/2hz,末搅参数f-mes为400a/18hz;轻压下参数采用3/4/3总压下量为10mm。

[0031]

实施例2

[0032]

本实施例提供了改善高碳铬轴承钢低倍质量及偏析指数的控制方法中冶炼工艺——转炉或电炉初炼阶段和精炼阶段的具体控制方法。

[0033]

初炼阶段具体控制方法如下:

[0034]

将105吨生铁、铁水或钢铁料装入转炉或电炉,使用高拉碳终点控制,当钢液温度≥1600℃且c含量≥0.35%时将氧化渣放掉,防止下渣,出钢过程中下渣量不大于2kg/t,出钢口炉次<120炉,炉体呈90

°

时进行档渣操作,防止出钢过程中将氧化渣带出,出钢过程中随出钢钢液增碳、造渣、加铝锭和合金,严格控制终点成分及到位成分。

[0035]

采用100吨钢包包况为a、b类周转包,防止浇注过程中温降过大。

[0036]

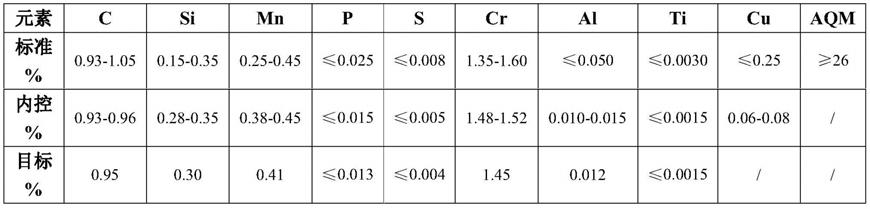

本实施例高碳铬轴承钢的内控和目标化学成分(质量百分含量%)如表1所示:

[0037]

表1

[0038][0039]

本实施例增碳是以提高到位碳为目标,lf精炼位到位c含量为0.90~0.92%,在精炼过程增碳0.03~0.05%之间,精炼位主要任务微调成分,做好白渣保证时间,达到目标值。

[0040]

出钢20t时根据终点c成分一次性加入铝锭0.8kg/t,完成沉淀深脱氧,在到达精炼过程中,完全满足精炼时间,给精炼位创造有利的净化钢水的时间。精炼位到位铝含量为0.020-0.030%。上台浇注时保证铝含量在0.010-0.015%。

[0041]

出钢40吨时加入合金,合金的加入量以lf精炼位到位的化学成分达到内控规格下限控制,保证到位成分,使精炼位除贵重合金外加入的合金量在5~8kg/t之间,避免精炼位大量补加合金影响精炼位正常造白渣时间。

[0042]

本实施例使用的增碳剂为本领域常用的碳含量不低于99.5%的低钛低氮增碳剂,合金为本领域常用的低钛铬铁和工业硅。

[0043]

初炼阶段为了提高终点命中率,避免点吹,减少钢中氧含量,应在冶炼过程中根据铁水成分及温度情况进行合理配料。本实施例的造渣制度为:

[0044]

①

留渣操作条件:只有当[si]≤0.3%时,可将上一炉渣留下,有利于下一炉快速成渣。

[0045]

②

双渣操作条件:当[p]>0.150%、[si]+[mn]≥1.00%,si>0.80%时,必须用双渣操作,吹炼期间进行倒渣一次。

[0046]

③

渣料加入方式:

[0047]

1)[si]≤0.40%时,一批加入:开吹5-6分钟内,多批次、少批量加完;

[0048]

2)[si]0.4%~0.6%时,二批加入:第一批加入总料量80%~90%,余料第二批加入完;

[0049]

3)[si]>0.60%时,二批加入:第一批加入总料量80%,余料第二批加入完;

[0050]

前期做好化渣操作,根据吹炼前期、中期、后期三阶段进行抢位的调整,做好脱p、升温、减少渣中feo含量提高金属的收率是关键。

[0051]

精炼阶段指初炼炉钢水到达精炼位对其钢水进行升温、调成分最终达到产品要求及上台浇注条件。本实施例采用lf精炼及rh真空循环脱气精炼,主要控制白渣保持时间和软吹时间,保证扩散脱氧和浇注钢水的纯净度及浇注温度。

[0052]

精炼阶段具体控制方法如下:

[0053]

控制白渣保持时间≥30min以保证钢液在精炼位脱氧充分。白渣保持时间完成后,在环流管≥8根、氩气流量1800-2000l/h条件下进行真空环流20min,,放散后加入钢包覆盖剂,根据渣面的厚度保证渣面微动不裸露钢水的情况下对钢水软吹30min以上,避免钢水的二次氧化的同时保证夹杂物充分上浮。整体精炼时间保证在55~60min,保证足够的软吹时间。

[0054]

精炼取样1硫含量达到0.015%以下时,不要进行大流量氩气搅拌去处理,避免钢水二次氧化和渣中的脱氧产物进入到钢液中,造成夹杂物上浮不彻底,污染钢液。

[0055]

实施例3

[0056]

本实施例提供了改善高碳铬轴承钢低倍质量及偏析指数的控制方法中连铸工艺——拉速与温度、铸坯冷却、电磁搅拌和轻压下的具体控制方法。

[0057]

本实施例连铸采用5机5流250mm

×

280mm矩形方坯。

[0058]

连铸浇注过程中做好保护浇注,大包水口采用双氩气套环保护,软吹后的钢液全程在流量为20~40l/h的氩气保护下进行浇注,防止钢水二次氧化。开浇前对烘烤后的中间包进行吹氩,减少中间包内残余氧含量,结晶器液面波动控制在

±

3mm,以减少因液位波动造成卷渣风险。

[0059]

浇注过程中采用低过热度高拉速的方式,液相线温度为1454℃,过热度控制在25~35℃,拉速为0.57m/min。低过热度的浇注能够有效的控制铸坯的偏析指数。同时拉坯速度也是影响柱状晶生长的重要因素,通过控制拉速,降低成分偏析,同时也可进一步促进夹杂物的上浮。

[0060]

铸坯冷却二冷采用弱冷模式,比水量为0.18,二冷水分配比为38/38/24,结晶器冷却水流量为2450l/min。

[0061]

由于凝固过程自然选分结晶的结果,所有的轴承钢在其微观组织中都存在碳化物偏析现象,所以合理控制冷却是解决铸坯偏析的一个重要手段,根据铸坯凝固热平衡测定计算,连铸各冷却区散热比例分别为:结晶器16%~20%,二冷区占比23%~28%,辐射区占比50%~60%。结晶器钢水在只有20%的热量散出,铸坯出结晶器后形成一层薄薄的坯壳,进入二冷后通过气、雾冷却直至将铸坯完全凝固,其中二次冷却技术对铸坯表面质量和内部质量有重要影响。铸坯通过二冷段时是一个回温的过程,若二冷强度不够,铸坯回温大,柱状晶在生长过程中体积膨胀不断扩张易造成铸坯鼓肚及凹陷,产生角裂缺陷。若二冷强度太大,铸坯在凝固过程中柱状晶发达,影响铸坯内部组织及成分的均匀性甚至是穿晶。

所以在实际生产中,要保证冷却强度足够,冷却水量分配合理。

[0062]

结晶器电磁搅拌参数:首搅参数m-mes为150a/2hz,末搅参数f-mes为400a/18hz,末搅时正搅25s,停5s,反搅25s,停5s。

[0063]

电磁搅拌技术作为目前最成熟的改善铸坯偏析指数的主要的手段之一,当磁场以一定速度相对钢水运动时,钢水中产生感应电流,载流钢水与磁场相互作用产生电磁力,从而驱动钢水运动。一方面抑制柱状晶发展、促进成分均匀与夹杂物上浮细化的热力学和动力学条件,进而控制铸坯凝固组织改善铸坯质量。另一方面增加钢液流动,提高了凝固相间的热传递,有利于降低过热度,减小凝固前沿的温度梯度,抑制了柱状晶的定向增大。但要根据线圈及设备状态,设定合理的电磁搅拌参数,搅拌强度越大易造成负偏析严重甚至会出现低倍白亮带缺陷。

[0064]

在浇注过程中保证浇注温差控制在5℃以内,防止质量发生波动,末端凝固位置发生变化。

[0065]

配合轻压下找准末端凝固位置,脱引锭后投入轻压下,使用前三架拉矫机,轻压下参数采用3/4/3总压下量为10mm,压力不宜过大,避免造成低倍中心裂纹缺陷。

[0066]

压下技术是集设备、液压、自动化、模型控制为一体的连铸集成控制技术。通过对连铸坯凝固末端位置附近施加压下,产生一定的压下量来补偿铸坯的凝固收缩量,促进液芯中心位置富集的杂质元素的钢液沿拉坯方向反方向流动,使杂质元素在钢液中重新分配。从而改善铸坯的中心疏松、缩孔、偏析等缺陷,提高成分的均匀性。

[0067]

采用合理的首末搅参数,及投入使用轻压下可有效的提高铸坯低倍质量及中心偏析指数,本实施例连铸坯碳偏析指数满足0.95~1.05。

[0068]

对比例1

[0069]

本对比例在实施例2的冶炼工艺基础上提供了一种不进行轻压下的传统高碳铬轴承钢连铸工艺的控制方法。

[0070]

本对比例连铸采用5机5流250mm

×

280mm矩形方坯。

[0071]

连铸浇注过程中做好保护浇注,大包水口采用双氩气套环保护,软吹后的钢液全程在流量为20~40l/h的氩气保护下进行浇注,防止钢水二次氧化。开浇前对烘烤后的中间包进行吹氩,减少中间包内残余氧含量,结晶器液面波动控制在

±

3mm,以减少因液位波动造成卷渣风险。

[0072]

浇注过程中液相线温度为1454℃,过热度控制在25~40℃,拉速为0.60m/min。

[0073]

铸坯冷却二冷采用弱冷模式,比水量为0.18,二冷水分配比为38/38/24,结晶器冷却水流量为2450l/min。

[0074]

结晶器电磁搅拌参数:首搅参数m-mes为300a/2hz,末搅参数f-mes为400a/18hz,末搅时正搅25s,停5s,反搅25s,停5s。

[0075]

实施例4

[0076]

对采用实施例2、实施例3控制方法生产所得铸坯进行质量检验,具体方法如下:

[0077]

(1)铸坯外观尺寸检验:

[0078]

外观尺寸验证的铸坯测量点如图5所示,测量结果铸坯最大脱方5mm,最大凹陷、鼓肚3mm,设定压下量与实际压下量相符。

[0079]

(2)横向低倍检验

[0080]

如图1、图2所示,铸坯横向低倍经热酸洗后整个截面宏观组织细致均匀,激冷层厚度8~11mm、等轴晶面积比30%。低倍评级为中心疏松0.5级、缩孔0级、其余缺陷为0。

[0081]

(3)纵向低倍检验

[0082]

如图3、4所示,铸坯纵向低倍试样中心位置集中缩孔基本消除。低倍评级为中心疏松1级、缩孔<0.5级、无其余内部缺陷。

[0083]

(4)偏析质量检验

[0084]

对实施例3和对比例1控制方法生产所得铸坯进行偏析质量检验;实施例3和对比例1各取2组样品,取样点如图6所示,沿内弧、侧弧及对角线间隔2cm/点使用φ4钻头进行钻沫取样,偏析指数计算公式=各点c含量/熔炼c含量,根据所得偏析指数得到图7所示趋势图。

[0085]

如图7所示,本工艺即实施例3得到的铸坯偏析质量检验最高偏析指数为中心位置0.980,而原工艺即对比例1中心位置偏析指数为1.286,通过对比可见本发明提供的控制方法能够显著降低铸坯的中心偏析指数,同时铸坯半径1/2以上负偏析指数得到了明显的改善。铸坯的低倍质量及偏析指数的提升后轴承钢抗疲劳寿命、网状质量的改善、轴承钢的性能均得到了明显的改善。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1