一种船用可倒车涡轮叶片的铸造方法与流程

[0001]

本发明涉及铸造领域,具体涉及一种船用可倒车涡轮叶片的铸造方法。

背景技术:

[0002]

为了实现大型舰船快速倒车,即燃气轮机涡轮叶片能够反转,现设计出一种可倒车涡轮叶片。该叶片构造为双通道一带二动叶结构叶片,包括正车叶片、两个倒车叶片及叶冠,正车叶片通过叶片延伸连接结构与两个倒车叶片连接,倒车叶片顶部设有叶冠,正车叶片底部设有榫根;叶片延伸连接结构的倒车叶片延伸部分与正车叶片延伸部分呈交叉状,且延伸部分设有三角形缺口;叶片延伸连接结构为镂空设计。所述结构具体见中国专利cn105715305a中的记载,该种结构由中国船舶重工集团公司第七〇三研究所研发,由山东瑞泰新材料科技有限公司负责制造。

[0003]

为了保证可倒车涡轮叶片在海洋环境具有良好的服役性能,浇注叶片用合金需要具有良好的抗热腐蚀性和良好的高温强度,故所需要的合金材料中含有大量的金属钨、钼、铌等元素以提高合金的高温强度,同时,含有铝、钛、铪和铬等活泼性元素以提高合金的抗热腐蚀性能。在浇注大尺寸叶片铸件时,由于合金中含有大量大原子半径的钨、钼、铌等活泼元素,钢液的流动性较差,需要提高浇注温度来使金属液获得良好的流动性,但是浇注钢液温度过高,会对陶瓷型芯产生危害,即合金中活泼元素会与陶瓷型芯发生化学反应,形成金属氧化物或者产生气体,使铸件型腔内表面产生氧化物夹杂和气泡缺陷,造成可倒车涡轮叶片型腔内部粗糙度增大,不利于提高铸件质量,从而降低铸件的使用寿命。

[0004]

并且,可倒车涡轮叶片叶身长度500mm,叶身较长,且存在厚薄不均匀的问题。在浇注可倒车叶片过程中,由于大叶片采用实心设计,两个倒车叶片采用镂空设计,且大叶片与小叶片连接处存在突出平台部分,冷却过程中,由于热胀冷缩的缘故,模壳与叶片均发生一定的收缩,但是,由于金属材料晶胞配位数和致密度发生变化较大,模壳对叶片突出部分的收缩存在阻碍性,导致大小叶片连接处易形成裂纹,叶片浇注的成功率低。

[0005]

如何解决以上问题,提高叶片浇注的成功率是本领域亟待解决的技术问题。

技术实现要素:

[0006]

本发明要解决的技术问题是:克服现有技术的不足,提供一种船用可倒车涡轮叶片的铸造方法,减少叶片裂纹的产生,提高浇注叶片的成品率和使用寿命,该制造方法科学合理、简单易行。

[0007]

为实现上述目的,本发明的技术方案为:

[0008]

所述的船用可倒车涡轮叶片的铸造方法,包括以下步骤:

[0009]

(1)陶瓷型芯制备:

[0010]

所述的陶瓷型芯包括氧化硅陶瓷型芯,其表面设有一层氧化铪涂层,涂层的厚度为2-15μm;其中,氧化硅陶瓷型芯由熔融二氧化硅粉陶瓷浆料、半精炼石蜡、硬脂酸和

ɑ-氧化铝粉矿化剂混合烧结而成;

[0011]

(2)陶瓷模壳的制备:

[0012]

包括蜡模制备、浆料制备、沾浆、撒砂、干燥、脱蜡和焙烧步骤;

[0013]

所述的蜡模制备步骤为:将步骤(1)制备的陶瓷型芯固定到压蜡模具中,采用压蜡机将蜡模模料注入可倒车涡轮叶片压蜡模具中,压制成蜡模,起模后,取出备用;

[0014]

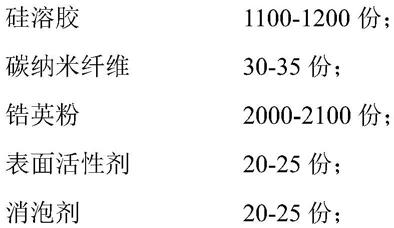

所述的浆料由如下重量份数的原料制成:

[0015][0016]

表面活性剂为聚异丙二醇醚或十二醇环氧乙烷缩合物;

[0017]

消泡剂为正辛醇;

[0018]

所述的浆料的制备方法如下:

[0019]

将碳纳米纤维分散在二甲苯中,将硅溶胶、锆英粉、表面活性剂和消泡剂混合均匀;

[0020]

(3)原料选择:

[0021]

选用k444d镍基高温合金、k452镍基高温合金、k446镍基高温合金或k648镍基高温合金中的一种;

[0022]

其中,k444d镍基高温合金,具体成分如下:

[0023]

c≤0.06%、co 10.0-11.0%、cr 15.5-16.0%、mo 1.70-2.0%、w 4.90-5.70%、al 3.4-4.5%、ti 5.2-6.0%、nb 0.2-0.4%、mn 0.3-1.0%、si 0.3-0.8%、hf 0.2-0.4%、b 0.02-0.06%、y≤0.01%、ce≤0.005%,余量为ni和不可避免的杂质;

[0024]

(4)真空熔炼:

[0025]

真空熔炼分为熔化期、精炼期和浇注期,具体条件如下所示:

[0026]

熔化期:真空度≤5pa,送电70-75kw;

[0027]

精炼期:精炼温度为1580-1600℃,真空度≤1pa,精炼时间5-10min;

[0028]

浇注期:浇注温度为1550-1580℃,浇注时间6-10s;

[0029]

期间,将步骤(2)制备的陶瓷模壳放入砂箱中,砂箱周围填充玻璃棉,采用马弗炉对砂箱进行保温,温度为900-910℃,保温时间为2.5-3.0h,真空熔炼之前取出,放入真空感应炉内,待钢液熔化后进行浇注;

[0030]

(5)保温处理:

[0031]

分为一次保温和二次保温,具体如下:

[0032]

一次真空保温处理,砂箱在真空感应炉中停留时间为10-15min,炉内真空度≤1pa;

[0033]

二次保温处理,将砂箱由真空感应炉中取出,放入细砂中进行第二次保温处理,时间为5-9h,然后将模壳取出破碎,获得叶片。

[0034]

其中,优选的技术方案如下:

[0035]

步骤(1)中,所述的氧化铪涂层的厚度为3-5μm。

[0036]

步骤(1)中,所述的氧化硅陶瓷型芯由熔融二氧化硅粉陶瓷浆料、半精炼石蜡、硬脂酸和

ɑ-氧化铝粉矿化剂混合烧结而成;

[0037]

型芯的制备:按照本领域的常规方法,将熔融二氧化硅粉陶瓷浆料、半精炼石蜡、硬脂酸和

ɑ-氧化铝粉矿化剂混合烧结制备成陶瓷型芯;

[0038]

其中,所述的熔融二氧化硅粉陶瓷浆料:增塑剂(半精炼石蜡、硬脂酸):

ɑ-氧化铝粉矿化剂的质量比为(73-80):(15-17):(5-10)。

[0039]

所述陶瓷浆料由100目、200目和325目的熔融二氧化硅粉按1:3:6混合而成。所述的增塑剂按质量比由半精炼石蜡:硬脂酸=(85-90):(10-15)构成。所述的矿化剂由300-400目的

ɑ-氧化铝粉体构成。

[0040]

陶瓷型芯烧结工艺:600℃保温30-35min,由600℃升至980℃,保温120-130min,炉冷到室温,制得陶瓷型芯。

[0041]

步骤(1)中,所述的陶瓷型芯制备步骤,具体包括以下步骤:

[0042]

1)预清洗

[0043]

将氧化硅陶瓷型芯进行预清洗,去除表面的油渍或固体颗粒,烘干;

[0044]

2)喷涂

[0045]

在烘干后的氧化硅陶瓷型芯表面喷涂粒度为50-55nm碳化铪粉末,采用高速氧燃料火焰喷涂工艺;

[0046]

3)热处理

[0047]

将喷涂好碳化铪涂层的氧化硅陶瓷型芯放入真空气氛炉进行热处理,随炉冷却,得表面具有抗腐蚀的氧化硅陶瓷型芯;其中,所述的真空气氛炉温度设置为600-650℃,优选635℃,氧气分压为20-25kpa,优选24kpa,时间为120-130min,优选126min。

[0048]

步骤1)中,采用脂肪醇聚氧乙烯醚溶液、肥皂水或盐酸水溶液对氧化硅陶瓷型芯进行预清洗,优选采用脂肪醇聚氧乙烯醚溶液。具体地,所述的脂肪醇聚氧乙烯醚优选aeo9或aeo25。

[0049]

所述的脂肪醇聚氧乙烯醚溶液的浓度为3.0-3.5wt.%。

[0050]

步骤2)中,所述的高速氧燃料火焰喷涂工艺,控制条件如下:送粉量为45-70g/min,氧与丙烷的比例为4.75:1.25,喷涂距离为200-210mm。

[0051]

步骤3)中,所述的真空气氛炉温度设置为635℃,氧气分压为24kpa,时间为126min。

[0052]

已知叶片延伸连接结构的倒车叶片延伸部分与正车叶片延伸部分呈交叉状,且延伸部分设有三角形缺口;故,陶瓷型芯形状设计过程中考虑到定位问题,将三角形缺口处设凸起,便于镶嵌固定到蜡模模具中。

[0053]

步骤(2)中,所述的碳纳米纤维直径为10-50nm,长度为5-20μm。所述的碳纳米纤维是一种高性能纤维,是新一代军民两用新材料,已广泛用于航空航天,交通,体育与休闲用品,医疗,机械,纺织等各领域。

[0054]

步骤(2)中,所述的蜡模制备步骤为:将松香、川蜡、地蜡和聚乙烯混合均匀后,压制成型。所述的蜡模由如下重量百分数的原料制成:松香60-65%、川蜡28-30%、地蜡3-5%、聚乙烯4-5%。优选地,松香62%、川蜡29%、地蜡4.5%、聚乙烯4.5%。将模料放入搅拌机中进行搅拌,搅拌机温度为100-105℃,搅拌时间为4-5h。搅拌完成后,将模料取出,放入

压蜡机保温桶内,保温桶温度为90-100℃。蜡模模料经搅拌机充分混合后形成模料,备用;将制备好的表面具有氧化铪涂层的陶瓷型芯固定到可倒车涡轮叶片压蜡模具中。定位点位于陶瓷型芯左右两侧三角形缺口处。采用压蜡机将蜡模模料注入可倒车涡轮叶片压蜡模具中,压注温度95-100℃、压注压力为(3.0-5.0)

×

105pa,保压时间为3-5min,压制成蜡模,起模后取出备用。

[0055]

步骤(2)中,所述的沾浆步骤为:将制备好的蜡模放入浆料中,上下浮动沾浆时间为20-25s。

[0056]

步骤(2)中,所述的撒砂采用刚玉颗粒,其中,模壳表面层刚玉颗粒直径为45-65目,加固层刚玉颗粒直径自35-45目过渡到20-30目。

[0057]

步骤(2)中,所述的干燥过程中,干燥区温度为25-30℃,空气相对湿度为50%-80%。

[0058]

步骤(2)中,所述的脱蜡采用水浴脱蜡,水温为95-98℃,脱蜡时间为15-20min。

[0059]

步骤(2)中,所述的焙烧步骤具体为:

[0060]

焙烧炉由25℃升至260-280℃,升温速率为2-5℃/min;

[0061]

保温20-30min;

[0062]

升温至590-610℃,升温速率为5-10℃/min;

[0063]

保温30-35min;

[0064]

升温至890-910℃,温速率为10-15℃/min;

[0065]

保温120-130min;

[0066]

炉冷至室温。

[0067]

步骤(3)中,选用k444d镍基高温合金,含有较多的金属铬、铝和钛,具有良好的抗热腐蚀性能,高温拉伸性能和持久性能好,长期使用无有害相σ析出,使叶片具有良好服役性能。

[0068]

优选地,所述的k444d镍基高温合金的化学成分按重量百分比如下:

[0069]

c 0.05%、co 10.5%、cr 15.8%、mo 1.85%、w 5.6%、al 4.2%、ti 5.7%、nb 0.3%、mn 0.8%、si 0.7%、hf 0.30%、b 0.05%、y 0.001%、ce 0.001%,余量为ni和不可避免的杂质。

[0070]

可倒车涡轮叶片存在较多薄区和镂空设计,浇注钢液完成后,快速冷却,会导致薄区由于内应力产生细小裂纹,影响铸件表面质量,而步骤(5)中采用一次真空和二次埋砂保温处理,能后有效的缓解内应力对铸件薄区的影响。

[0071]

步骤(5)中,所述的真空感应炉为50kg真空感应炉。

[0072]

本发明的有益效果如下:

[0073]

1、本发明采用的陶瓷型芯能够阻止钢液中的活泼元素与陶瓷型芯发生化学反应。采用表面具有氧化层的陶瓷型芯强度高,浇注出叶片的内部型腔具有较低的表面粗糙度,明显优于现有陶瓷型芯,铸件使用寿命长。

[0074]

2、本发明在模壳制造过程中添加碳纳米纤维,加入碳纳米纤维的模壳,经过高温焙烧后,能够在模壳中形成碳纳米管道,该管道能够提高模壳的透气性,促进模壳的烧结,同时,在叶片纵向收缩过程中,有利于裂纹的形成,降低模壳纵向强度,减少叶片裂纹的产生,提高浇注叶片的成品率。

[0075]

3、本发明通过陶瓷型芯制备、陶瓷模壳的制备、陶瓷型芯与陶瓷模壳组装、原料选择、真空熔炼和保温处理步骤,提高了结构复杂且存在型腔的可倒车涡轮叶片成功率,使其成功率达到70-80%,普通浇注方式成功率为30-40%,远远优于普通浇注方法。

附图说明

[0076]

图1是本发明制备的陶瓷型芯的外观结构示意图。

具体实施方式

[0077]

以下结合实施例对本发明做进一步描述。

[0078]

实施例中采用的原料除特殊说明外,均为市售原料。

[0079]

实施例1

[0080]

所述的船用可倒车涡轮叶片的铸造方法,由以下步骤组成:

[0081]

(1)陶瓷型芯制备:

[0082]

将熔融二氧化硅粉陶瓷浆料、半精炼石蜡、硬脂酸增塑剂和

ɑ-氧化铝粉矿化剂混合烧结制备成陶瓷型芯。将陶瓷型芯进行预清洗、喷涂和热处理后,即获得表面具有抗腐蚀性的陶瓷型芯。具体由以下步骤组成:

[0083]

1)预清洗:

[0084]

将制备完成的陶瓷型芯进行预清洁工作,去除表面的油渍或固体颗粒,溶剂采用3.3%脂肪醇聚氧乙烯醚(aeo9)水溶液,然后进行烘干处理。

[0085]

2)陶瓷型芯喷涂:

[0086]

将平均粒度为50nm的碳化铪粉末进行高速氧燃料火焰喷涂,在陶瓷型芯表面喷涂4μm的碳化铪涂层。所述的高速氧燃料火焰喷涂工艺,控制条件如下:送粉量为60g/min,氧与丙烷的比例为4.75:1.25,喷涂距离为205mm。

[0087]

3)热处理:

[0088]

将喷涂好碳化铪涂层的陶瓷型芯放入真空气氛炉进行热处理,热处理完成后,随炉冷却,得表面具有抗腐蚀的氧化硅陶瓷型芯。其中,真空气氛炉温度设置为635℃,氧气分压为24kpa,时间为126min。

[0089]

(2)陶瓷模壳的制备,具体步骤如下:

[0090]

1)蜡模制备:所述模料由如下质量百分比的原料制成:松香62%、川蜡29%、地蜡4.5%、聚乙烯4.5%。将模料放入搅拌机中进行搅拌,搅拌机温度为102

±

2℃,搅拌时间为5h。搅拌完成后,将模料取出,放入压蜡机保温桶内,保温桶温度为100℃。蜡模模料经搅拌机充分混合后形成模料,备用;将制备好的表面具有氧化铪涂层的陶瓷型芯固定到可倒车涡轮叶片压蜡模具中。定位点位于陶瓷型芯左右两侧三角形缺口处。采用压蜡机将蜡模模料注入可倒车涡轮叶片压蜡模具中,压注温度100℃、压注压力为4

×

105pa,保压时间为5min,压制成蜡模,起模后取出备用。

[0091]

2)浆料制备

[0092]

所述的浆料由如下重量份数的原料制成:

[0093][0094][0095]

其中,所述碳纳米纤维的直径为10-50nm,长度为5-20μm。

[0096]

将碳纳米纤维放置在二甲苯中,采用超声波振荡2小时后,纳米碳纤维均匀分散在二甲苯中,得二甲苯纳米碳纤维溶液;

[0097]

将硅溶胶和锆英粉混合,不断搅拌下,加入聚异丙二醇醚、正辛醇和二甲苯纳米碳纤维溶液,不断搅拌,待二甲苯挥发尽后,纳米碳纤维均匀分布在浆料中,制得纳米碳纤维均匀分布的挂浆浆料。

[0098]

3)沾浆

[0099]

将制备好的蜡模放入浆料中,上下晃动,沾浆时间为25s。

[0100]

4)撒砂、干燥

[0101]

取出后蜡模后,采用淋砂机撒上直径为23目的刚玉颗粒,然后进行干燥处理,干燥区温度控制在28℃,空气相对湿度控制在70%,完成后即成模壳面层。

[0102]

重复以上过程,不同点在于,刚玉颗粒的直径存在差别,其中,模壳第2-5层为过渡层,选择刚玉颗粒直径为28目,第6层加固层选择刚玉颗粒直径为40目,第7-10层为过渡层,选择刚玉颗粒直径为45目、48目、50目和50目,最外层选择刚玉颗粒直径为65目。

[0103]

5)脱蜡

[0104]

采用水浴脱蜡,水温为98℃,脱蜡时间为20min。

[0105]

6)焙烧

[0106]

焙烧炉由25℃升至270

±

10℃,升温速率为4℃/min;

[0107]

保温30min;

[0108]

升温至600

±

10℃,升温速率为8℃/min;

[0109]

保温35min;

[0110]

升温至900

±

10℃,温速率为12℃/min;

[0111]

保温125min;

[0112]

炉冷至室温,制得模壳。

[0113]

(3)原料选择:

[0114]

选用k444d镍基高温合金,具体成分如下:c 0.05%、co 10.5%、cr 15.8%、mo 1.85%、w 5.6%、al 4.2%、ti 5.7%、nb 0.3%、mn 0.8%、si 0.7%、hf 0.30%、b 0.05%、y 0.001%、ce 0.001%、余量由ni和不可避免的杂质构成;

[0115]

(4)真空熔炼:

[0116]

真空熔炼分为熔化期、精炼期和浇注期,具体条件如下所示:

[0117]

熔化期:真空度≤5pa,送电75kw;

[0118]

精炼期:精炼温度为1590℃,真空度≤1pa,精炼时间8min;

[0119]

浇注期:浇注温度控制在1570℃,浇注时间8s;

[0120]

期间,将步骤(2)制备的陶瓷模壳放入砂箱中,砂箱周围填充玻璃棉,采用马弗炉对砂箱进行保温,温度为900℃,保温时间为3h,真空熔炼之前取出,放入真空感应炉内,待钢液熔化后进行浇注;

[0121]

(5)保温处理

[0122]

分为一次保温和二次保温,具体如下:

[0123]

一次真空保温处理,砂箱在真空感应炉中停留时间为13min,炉内真空度≤1pa;

[0124]

二次保温处理,将砂箱由真空感应炉中取出,放入细砂中进行第二次保温处理,时间为7h,然后将模壳取出破碎,获得叶片,成功率为80%,使用寿命为3000小时。成功制备的叶片不存在任何裂纹。

[0125]

实施例2

[0126]

所述的船用可倒车涡轮叶片的铸造方法同实施例1,不同之处在于步骤(3),原材料选用k452镍基高温合金,化学成分为:c 0.11%、co 11.0%、cr 21.5%、mo 0.7%、w 3.6%、al 2.7%、ti 3.7%、nb 0.25%、mn 0.8%、si 0.7%、b 0.016%、y 0.001%、余量由ni和不可避免的杂质构成。

[0127]

获得叶片的成功率为71%,使用寿命为2900小时。

[0128]

实施例3

[0129]

所述的船用可倒车涡轮叶片的铸造方法同实施例1,不同之处在于步骤(3),原材料选用k446镍基高温合金,化学成分为:c 0.10%、cr 16.4%、mo 3.6%、w 5.0%、al 1.8%、ti 2.4%、nb1.1%、mn 0.3%、si 0.2%、b 0.007%、y 0.001%、余量由ni和不可避免的杂质构成。

[0130]

获得叶片的成功率为73%,使用寿命为3000小时。

[0131]

实施例4

[0132]

所述的船用可倒车涡轮叶片的铸造方法同实施例1,不同之处在于步骤(3),原材料选用k648镍基高温合金,化学成分为:c 0.07%、cr 34.0%、mo2.9%、w 4.9%、al 1.0%、ti 1.0%、nb 0.8%、mn 0.4%、si 0.3%、b 0.05%、余量由ni和不可避免的杂质构成。

[0133]

获得叶片的成功率为78%,使用寿命为2800小时。

[0134]

对比例1

[0135]

所述的船用可倒车涡轮叶片的铸造方法同实施例1,不同之处在于步骤(1),采用普通陶瓷型芯,不进行预清洗、喷涂和热处理处理步骤。

[0136]

获得叶片的成功率为50%,使用寿命为1800小时。

[0137]

对比例2

[0138]

所述的船用可倒车涡轮叶片的铸造方法同实施例1,不同之处在于步骤(2),陶瓷模壳的浆料中不加入碳纳米纤维。

[0139]

获得叶片的成功率为45%,使用寿命为2600小时。

[0140]

对比例3

[0141]

所述的船用可倒车涡轮叶片的铸造方法同实施例1,不同之处在于步骤(1)和步骤(2),采用普通陶瓷型芯,不进行预清洗、喷涂和热处理处理步骤;陶瓷模壳的浆料中不加入碳纳米纤维。

[0142]

获得叶片的成功率为32%,使用寿命为1200小时。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1