一种海洋环境下高组织稳定性不锈钢及其制造方法与流程

1.本发明涉及海洋环境下使用的不锈钢及其制造方法,具体涉及一种海洋环境下高组织稳定性不锈钢及其制造方法。

背景技术:

2.奥氏体不锈钢具有面心立方结构,理论上,完全退火态的奥氏体不锈钢具有单相奥氏体组织。但实际上,由于焊接加工等,在奥氏体不锈钢热影响区常常会析出碳化物,碳化物的析出导致局部区域贫铬,导致材料耐蚀性降低。为了避免碳化物析出对耐蚀性的不利影响,需要控制奥氏体不锈钢中的碳含量在0.03%以下,标准牌号sus304l和sus316l等就是在常规的sus304和sus316的基础上进一步控制c含量在0.03%以下,获得更高焊接性能。换句话说,确保焊接过程中组织保持一定的稳定性,不析出碳化物等。

3.奥氏体不锈钢另一个影响组织稳定性的因素是马氏体相变。冷加工或者变形过程中马氏体相的产生。研究显示,sus316l、sus304、s20100等应用最广泛的奥氏体不锈钢,其奥氏体相是亚稳态的。在温度或者应力、应变或者多个因素的复合作用下,这些奥氏体相会快速转变为马氏体相,包括密排六方的hcp马氏体相或者体心立方bcc结构的α’马氏体相。研究显示马氏体相变对腐蚀具有不利影响。

4.耐蚀性是不锈钢的主要功能。其通过cr形成钝化层,且钝化层具有自修复的能力,从而赋予不锈钢耐腐蚀的能力。研究显示,cr、mo、n是提高耐蚀性的主要元素,mn以及s、o等夹杂物对耐蚀性存在不利影响,si、cu等元素提高材料在酸性环境下的耐蚀性等。实际上,零部件的加工或者变形,或者在承载条件下工作是,常规的奥氏体不锈钢304或者316系列会不可避免的发生马氏体相变,相变的发生导致组织不再是单纯的奥氏体相,而是奥氏体相+少量马氏体两相结构,从而对耐蚀性也产生影响。两相的耐蚀性如果不均衡,将导致耐蚀性较弱的一相优先产生腐蚀并快速扩张,导致材料耐蚀性下降。

5.腐蚀发生形式中,70%为点蚀。尤其是在存在cl离子的环境下,如海洋环境或者近海的潮湿大气环境中,cl离子含量高,加速腐蚀的进行。评价材料耐点蚀性能,常用的经验公式为耐点蚀当量公式pren=cr+3.3mo+0.7w+16n,pren值越高、材料耐点蚀的性能越好。比如sus304的点蚀当量为18,sus316l的点蚀当量为24,因此316具有更高的耐蚀性。

6.实际上,除了和元素相关,析出物和夹杂物也是影响耐蚀性的又一重要因素。不锈钢中常见mns、nis、tis等硫化物;cr

x

c

y

,crn和cr2n等碳化物和氮化物如果存在,对耐蚀性也产生不利影响。

7.杨卓越等人的研究《304奥氏体不锈钢热诱发马氏体相变研究》(《材料热处理学报》,29卷第1期第98

‑

101页)显示,成分体系为fe

‑

0.055c

‑

0.58si

‑

18.0cr

‑

8.2ni

‑

1.07mn的sus304不锈钢,其完全退火态为全奥氏体组织,经过液氮(

‑

196℃)冷却30min后,材料发生热诱发α

′

马氏体相变,并伴随有hcp结构ε马氏体的形成。对相结构的解析显示,此时材料中磁性的马氏体相比例接近1/3,材料从无磁演变为导磁材料。该研究进一步证明了304等奥氏体不锈钢中的奥氏体相是亚稳定的,在低温的时候将发生马氏体相变。对于材料的磁性

研究发现,18cr

‑

8ni的304冷加工变形30%时,硬度可以升高至hv 350以上,但磁性相含量达到8%;16cr

‑

12ni的316冷加工变形30%时,磁性相含量达到3%。材料逐渐由无磁变为导磁,即磁性仪可以检测到逐渐增加的磁性相含量。

8.为避免马氏体相变或者降低马氏体相变的发生,满足形变无磁或者稳定耐蚀性的要求,已出现一些相关专利或者研究,主要沿着两个不同的方向发展(1)提高ni含量,增加奥氏体稳定性;(2)通过mn、n合金化,增加奥氏体稳定性。标准牌号s30500中添加了更多的镍,提高奥氏体相稳定性,延迟马氏体相变发生。但添加12

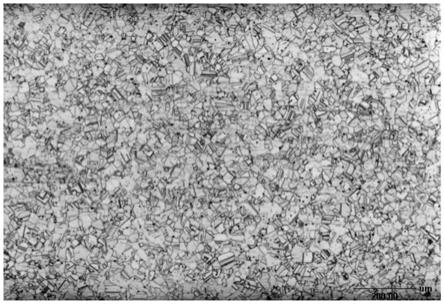

‑

14%的ni将导致材料成本升高20%以上,限制了材料的推广和应用。日本金属工业公司专门开发了一种电子行业用无磁不锈钢nas nm15m,其典型成分为c 0.040/0.090,mn 14.00/15.00,p≤0.045,s≤0.045,ni 4.00/4.60,cr 16.50/17.50,n 0.30/0.35。nas nm15m奥氏体稳定性极高,m

d30/50

温度低于

‑

150℃,即使冷轧压下50%以上,仍保持没有磁性的优良特性。ni、mn、cu、c、n等降低m

d30/50

温度,同时形成和稳定奥氏体相,是提高奥氏体稳定性的常用方式。

9.中国发明专利cn90107850.6公开了一种单相奥氏体无磁不锈钢,其化学成份为(重量%):c≤0.08%,si≤1.5%,mn 1.0~2.0%,cr 13.2~14.95%,ni 12.0~13.9%,cu 2.5~3.5%,p≤0.025%,s≤0.015%,re 0.005~0.05%,其余为fe。加工变形20%~80%后,仍为单相奥氏体组织,而且导磁率性能稳定,适用于制作电器设备零部件。欧洲发明专利ep593158提出了一种含cu含n的cr

‑

ni

‑

mn奥氏体不锈钢,其中含16.5

‑

17.5%cr,6.4

‑

8.0%mn,2.50

‑

5.0%ni,2.0

‑

3.0%cu,不大于0.15%c,不大于0.2%n,不大于1%si,该合金的冷加工硬化低于201,耐蚀性则接近430。

10.本发明提供一种兼具高强度和优良耐蚀性的高组织稳定性不锈钢,可广泛应用于海洋环境。通过控制cr、ni当量比,确保组织中无残余铁素体相,室温获得全奥氏体组织;m

d30/50

温度低于

‑

100℃,在加工变形30%或者切削加工后也保持奥氏体单相组织,单相组织使材料保持无磁特性的同时,避免少量马氏体相出现对耐蚀性产生的不利影响;通过氮合金化,材料获得≥420mpa的屈服强度,比常规sus316l系列高60%,有利于高强减薄;通过mo、w、n合金化提高材料耐蚀性特别是耐海水腐蚀特性;通过b微合金化,提高钢液纯净度,添加ti、nb、v,形成少量细小弥散的tin、tic、nbn、nbc等,在析出强化的同时,避免含cr碳化物出现降低耐蚀性,尤其是避免材料焊接过程中热影响区析出有害碳化铬。材料点蚀当量pren≥30.0,点蚀点位达到530mv以上,优于sus304和sus316l的315mv和405mv,模拟海水腐蚀环境下腐蚀失重速率≤0.60g/m2·

h,为常规sus316l的一半,可以用于海洋、近海等对耐蚀性要求较高的应用领域。

11.总体而言,本发明提供了一种成本较经济的高耐蚀、高强度不锈钢,材料焊接过程中和变形过程中组织保持高稳定性,可用于海洋环境下高耐蚀或者高强度结构用途。

技术实现要素:

12.本发明的目的在于提供一种耐海水腐蚀的高强无磁不锈钢,其奥氏体相具有高稳定性,室温变形30%以内保持单相组织,点蚀当量≥30.0,点蚀电位≥530mv,模拟海水腐蚀环境下腐蚀失重速率≤0.60g/m2·

h,为常规sus316l的一半,具有优异的耐海水点蚀性能;屈服强度≥420mpa。材料适用于沿海等耐腐蚀性要求高的环境。为达到上述目的,本发明的技术方案是:

13.一种海洋环境下高组织稳定性不锈钢及其制造方法,该钢的化学成分重量百分比为:c:0.001~0.03%,si:0.20~0.60%,mn:8.5~9.5%,cr:18.0~18.5%,ni:3.0~5.5%,n:0.25~0.35%,cu:1.20~1.80%,mo:1.5~2.0%,w:1.5~2.0%,ti:0.05~0.15%,nb:0.01~0.15%,v:0.01~0.15%,b:0.0015~0.0025%,其余为fe及不可避免的杂质。

14.所述耐海水腐蚀的高强无磁不锈钢,其化学成分满足(cr+mo+0.7w+1.5si)/(ni+30n+30c+0.25cu+0.5mn)≤1.30,确保室温时无残余铁素体相,组织为全奥氏体组织;控制其元素配比满足m

d30/50

=580

‑

520c

‑

2si

‑

16mn

‑

23ni

‑

300n

‑

26cu

‑

10mo≤

‑

100℃,材料经30%以内冷加工或者变形不发生马氏体相变,仍保持奥氏体单相组织;材料具有高强度和优良的耐腐蚀性能,其pren=cr+3.3mo+1.65w+30n

‑

0.5mn≥30.0,点蚀电位≥530mv,模拟海水腐蚀环境下腐蚀失重速率≤0.60g/m2·

h,为常规sus316l的一半,屈服强度≥420mpa。

15.所述的海洋环境下高组织稳定性不锈钢,还需满足如下关系:氮的溶解度0.021

×

(cr+0.9mn)

‑

0.204≥n,且(ti+0.5nb+0.5v)/c≥5.0,确保氮不会逸出形成针孔、碳在热处理尤其是焊接过程中不会形成cr

x

c

y

;材料焊接过程中热影响区不会析出有害碳化铬。

16.所述的海洋环境下高组织稳定性不锈钢的制造方法,其包括以下步骤:

17.1)按所述成分冶炼,材料中氮的溶解度≥氮含量;铸造成铸坯或棒材,铸造时过热度25~35℃;然后锻造或热轧,加热温度1200~1260℃;

18.2)将步骤1)得到的钢板或锻坯或棒材进行退火+酸洗,其中,退火温度为1020~1080℃。

19.在本发明的成分设计中:

20.c、n(碳、氮):碳、氮是强奥氏体形成元素,一定程度上可以取代镍,促进奥氏体形成,并稳定奥氏体组织,显著降低ms和m

d30/50

温度。但是,当碳含量过高时,易形成富铬碳化物,导致晶间腐蚀;氮含量过高时易产生凝固气孔。本发明控制c:0.001~0.03%,n:0.25~0.35%。为避免凝固气孔导致材料报废,控制氮的溶解度0.021

×

(cr+0.9mn)

‑

0.204大于氮含量,同时控制铸造时过热度25~35℃,通过快速凝固避免气孔。同时为了降低cr的碳化物析出导致的晶间贫cr,添加了ti:0.05~0.15%,nb:0.01~0.15%,v:0.01~0.15%且控制(ti+0.5nb+0.5v)/c≥5.0,ti、v、nb与c结合形成细小的碳化物或氮化物,对耐蚀性无不利影响。

21.si(硅):硅是铁素体形成和稳定元素,在熔炼过程中用于脱氧,硅含量过高时加速金属间相析出,同时引起残余铁素体相含量过高。因此,本发明钢中设计硅含量为0.20~0.60%。

22.mn(锰):锰是奥氏体形成和稳定元素,可以利用锰一定程度上取代镍,获得奥氏体组织,锰也降低md

30/50

温度,提高奥氏体的稳定性;同时锰的添加可以显著提高氮的溶解度。但mn降低耐蚀性。因此,本发明钢中控制mn:8.5~9.5%。

23.cr(铬):铬是钢获得耐腐蚀性能的最重要元素,为保证良好的耐蚀性,需要添加较高的铬。但铬是主要的铁素体形成元素,过高的铬将导致材料铬当量高,镍铬当量比失调,材料凝固后出现磁性的铁素体相。综合考虑,本发明钢中控制cr:18.0~18.5%且(cr+mo+0.7w+1.5si)/(ni+30n+30c+0.25cu+0.5mn)≤1.30。

24.cu(铜):铜是奥氏体形成和稳定元素,可以提高不锈钢的塑性和在还原性酸中的

耐腐蚀性。cu含量过高易产生热轧边裂。因此,本发明钢中控制cu含量为1.20~1.80%。

25.w(钨):钨是本发明合金中重要的元素,钨的加入可以进一步提高耐蚀性,其作用与mo类似;实验发现w的添加可以延缓含mo金属间相的生成,从而改善组织均匀性和材料耐蚀性,但钨含量过高导致铸造偏析严重直至形成laves相,因此控制w=1.50~2.00%且pren=cr+3.3mo+1.65w+30n

‑

0.5mn≥30.0。

26.ti(钛)、nb(铌)、v(钒):均是强的碳化物和氮化物形成元素,钛、铌、钒的加入可以形成细小碳化物和氮化物等析出物并提高组织均匀性,避免形成cr

x

c

y

而导致耐蚀性下降;还可以细化退火态钢板的组织。但ti添加过高导致冶炼困难并易形成夹杂,nb、v添加过多导致成本升高,本发明控制ti:0.05~0.15%,nb:0.01~0.15%,v:0.01~0.15%。

27.b(硼):b的加入主要是为增强热轧过程中的晶界结合力,改善材料的热加工性能;同时b可以提高钢液纯净度,也有利于改善热加工性能和耐蚀性。但b含量过高会形成b的化合物,严重降低材料的塑性和韧性。因此本发明中b含量控制在0.0015~0.0025%。

28.本发明所述海洋环境下高组织稳定性不锈钢的制造方法,其包括以下步骤:

29.1)按所述成分冶炼,材料中氮的溶解度≥氮含量;铸造成铸坯或棒材,铸造时过热度25~35℃;然后锻造或热轧,加热温度1200~1260℃;过热度的控制非常关键,过高导致氮析出形成气孔、过低导致铸造尤其是连铸时水口堵塞,因此需要控制过热度25~35℃。

30.2)将步骤1)得到的钢板或锻坯或棒材进行退火+酸洗,其中,退火温度为1020~1080℃。

31.与现有技术相比,本发明的有益效果:

32.本发明综合利用c、n、mn、ni、cu等元素尤其是n的奥氏体化与稳定奥氏体相功能,促使凝固冷却过程中无残余铁素体相出现;在冷加工或者变形过程中,奥氏体相具有较高的稳定性,不发生马氏体相变,维持单相奥氏体组织。

33.本发明针对海洋环境下耐蚀性苛刻的要求,通过综合调整n、mo、w、cr等改善耐蚀性和优化mn等不利于耐蚀性的元素含量,材料的耐点蚀当量pren≥30.0;同时通过ti、v、nb微合金化固定碳,通过b微合金化处理进一步净化钢液,因此材料具有优于sus316l的耐蚀性。

34.同时材料中ni、mo等贵重金属元素含量低于sus316l,因此材料具有较高的性价比。

附图说明

35.图1为本发明实施例5的金相组织。

36.图2为本发明实施例5中ti、nb、v与c、n结合的细小析出物。

具体实施方式

37.下面结合实施例和附图对本发明做进一步说明。

38.表1为本发明实施例及对比例钢的成分,表1中还列出了本发明实施例及对比例钢的铬镍当量比和md

30/50

温度,这两个参数可以表征奥氏体的稳定性;表2为本发明实施例及对比例钢的关键工艺参数,表3为本发明实施例及对比例钢的工艺参数及性能。对比例为应用广泛的耐蚀性优良的奥氏体不锈钢sus 316。

39.本发明实施例以电炉

‑

aod冶炼后铸造,然后锻造成棒、扁钢或者热轧成板卷的生产流程为例:将铬铁、镍铁以及废钢等加入电炉进行融化,熔清后将钢液倒入aod炉,在aod炉内进行脱c、脱s和增n、控n的吹炼,冶炼时吹氧脱碳,控制碳含量0.001~0.03%,然后还原脱氧并加入nb、v进行微合金化。在出钢前加入b线和ti线,控制b:0.0015~0.0025%,ti:0.05~0.015%,软搅拌促进成分均匀后铸造。在铸造时控制过热度25~35℃,以避免氮析出造成的气孔缺陷。控制锻造或热轧过程中加热温度1200~1260℃,此温度区间可以获得优异的热加工性能,避免边部裂纹。锻造或热轧后退火温度为1020~1080℃,材料充分回复再结晶。

40.力学性能均取自成品棒或板,采用jis 13b标准加工和检测。利用磁性仪检测了不同材料中导磁马氏体相的含量。本发明钢以及对比钢种力学性能参见表3。采用gb/t 17897

‑

1999检测材料的点蚀电位,检验条件为温度:30℃

±

1℃;溶液:3.5%nacl,经99.9%以上的高纯氮气除氧0.5小时以上;试样:研磨表面

‑

1200#砂纸;参数:以20mv每分钟的扫描速率扫描至电流值增大到0.1ma。由表3中结果可见,本发明实施例1~8的点蚀电位为530mv以上,显著高于316的405mv,模拟海水腐蚀环境下腐蚀失重速率≤0.60g/m2·

h,为常规sus316l的一半。说明材料具有优异的耐腐蚀性能。材料优异的耐蚀性主要来源于cr、mo、n、w等对耐蚀性的提高和mn等不利于耐蚀性元素的控制,同时ti、nb、v对碳的稳定可以避免铬的碳化物析出也是本发明实施例具有优异耐蚀性的重要原因。

41.图1为本发明实施例5的金相组织,如图1所示实施例5中ti、nb、v与c、n结合的细小析出物如图2所示。

42.表3还显示经过室温形变或者室温加工30%后,对比例sus316l将产生一定量的马氏体相,冷加工30%时磁性相含量达到3%,而本发明实施例1~8所述的材料仍保持100%的奥氏体相,进一步说明本发明材料的奥氏体具有更高的稳定性,在成形、加工后仍能够保持全奥氏体的组织。总体而言,本发明提供了一种成本较经济的海洋环境下高组织稳定性不锈钢,有望在高耐蚀、高强度或者要求组织高稳定性的等海工领域广泛应用。

43.表1 单位:重量百分比

44.钢种csimncrnimocuwntivnbb实施例10.0200.309.0018.403.501.501.401.900.350.050.080.040.0018实施例20.0080.608.5018.004.502.001.501.500.250.120.010.120.0025实施例30.0010.209.5018.205.001.901.201.670.300.080.100.010.0025实施例40.0300.359.2018.503.801.801.351.500.280.150.030.100.0150实施例50.0150.528.8018.054.801.651.501.950.330.060.150.150.0200实施例60.0020.279.0018.183.701.851.801.600.330.100.020.050.0019实施例70.0170.409.5018.503.601.501.732.000.280.060.080.050.0023实施例80.0040.278.6018.354.101.981.281.500.310.140.080.060.0023sus316l0.0400.501.2016.2010.102.100.00 0.03

ꢀꢀꢀꢀ

45.表2

[0046][0047]

表3

[0048]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1