用于煤制气环境中的溅射薄膜敏感元件的制作方法

[0001]

本发明涉及煤制气环境中的传感器技术领域,具体涉及一种由ni膜、sio2膜、fenial膜和alo

x

膜构成的用于煤制气环境中的溅射薄膜敏感元件。

背景技术:

[0002]

目前世界上对于煤炭的需求日渐减少,清洁能源占比增加,但煤炭在能源消费结构中仍占有重要地位。煤制气是以煤为原料经过加压气化后,脱硫提纯制得的含有可燃组分的气体,煤制气热值虽比天然气热值低,但其制取方便,可自备设备自行生产,不受运输管线限制,在我国天然气供应不足的当前是洁净能源利用不可替代的一种热源气体。由于煤制气在生产过程中会产生大量的氢气。材料的氢脆会导致零部件耐久性下降,降低使用寿命,最终会引发事故。这在造成巨大经济损失的同时,还会威胁生命安全,阻碍产业化进程。

[0003]

针对这个问题,为确保设备的强度和安全可靠,我们需要研究结构在煤制气和机械负载综合作用下的强度和刚度问题。因此,材料在临氢环境下的应力应变电测及传感技术就至关重要。其中,以电阻作为测量信号是应变片最常用的测量方法。但是普通的箔式应变敏感元件的电阻会随氢气的侵入发生变化,这会导致敏感元件的零点漂移和蠕变现象随时间和压力的增加而加剧,严重影响测量的准确性和稳定性。

[0004]

在普通箔式应变敏感元件的实际应用过程中,安装敏感元件时通常使用有机胶粘剂进行粘贴,如硝化纤维素型、氰基丙烯酸酯型、聚酯树脂型、环氧树脂型和酚醛树脂型等,这些材料在煤制气环境中存在一些问题,大大限制了敏感元件的使用寿命。特别是,由于氢气分子极小,当胶粘剂与氢气接触时,会发生氢的吸附、侵入、溶解和扩散,使其发生吸氢膨胀现象。这种现象会导致胶粘剂形成气泡,气泡逐渐聚集会出现裂纹,最终导致胶粘剂失效,使箔式应变敏感元件掉落。另外,由于胶粘剂不是传感元件,且对环境条件敏感,会受时间、温度和压力的影响而发生变化,所以它常常是引起应变敏感元件滞后、零点漂移和蠕变等误差的主要因素。因此,需要研发一种煤制气环境中稳定准确的应变敏感元件。

[0005]

目前试验中常用的胶粘剂存在使用时间短、对压力变化敏感等缺点,不能满足试验需求。在这方面,我国也已研制出较耐氢气腐蚀的胶粘剂,如氢化丁腈橡胶硫化胶等。但在试验中,这类胶使用范围小,获取途径难,而且成本较高,不适于广泛应用。另外,在工业实践中,部分工厂采用特定的配方及工艺制取胶粘剂,以应对氢气致胶起泡开裂的情况,但这种方法不够稳定,很难保证试验中的准确性,所以同样不适于试验应用。

技术实现要素:

[0006]

本发明的发明目的是为了克服现有技术中的有机胶粘剂在煤制气环境中造成的应变敏感元件脱落、零点漂移和蠕变的不足,提供了一种由ni膜、sio2膜、fenial膜和alo

x

膜构成的用于煤制气环境中的溅射薄膜敏感元件。

[0007]

为了实现上述目的,本发明所采用的技术方案如下:

一种用于煤制气环境中的溅射薄膜敏感元件,包括基底、设于基底上表面上的过渡缓冲层、设于过渡缓冲层上表面上的绝缘层、设于绝缘层上表面上的功能层、设于功能层上表面上的防护层;基底采用316l不锈钢材料制成,过渡缓冲层为ni膜,绝缘层为sio2膜。

[0008]

作为优选,所述功能层为fenial合金膜,防护层为alo

x

膜。

[0009]

功能层采用掩模板的方法溅射到绝缘层上。掩模板采用光刻技术,经尺寸设计后由激光加工制成。

[0010]

一种溅射薄膜敏感元件的制备方法,包括如下步骤:(3-1)将经过预处理后的基底置于磁控溅射仪的溅射室内,进行固定和整理;(3-2)将ni靶材、si靶材放入溅射室内,在基底上表面溅射ni膜,形成厚度为50nm

ꢀ-

200nm的ni膜,将ni膜作为过渡缓冲层;(3-3)向溅射室内通入氧气,在ni膜的上表面溅射厚度为500nm

ꢀ-

600nm的sio2膜,将sio2膜作为绝缘层;(3-4)使磁控溅射仪断电,停止通入氧气,使溅射室内的温度降至60℃-80℃以下;取出溅射室内的ni靶材、si靶材和基底,在基底的上表面覆盖掩模板;将已覆盖掩模板的基底放入磁控溅射仪的样品台上,将al靶材、fenial合金靶材安装到a靶座、b靶座,在掩模板上溅射厚度为600nm

ꢀ-

800nm的栅状fenial膜;(3-5)向溅射室内通入氧气,在fenial膜的上表面溅射厚度为20nm

ꢀ-

40nm的alo

x

膜,将alo

x

膜作为防护层;取出溅射室内的溅射了ni膜、sio2膜、fenial膜和alo

x

膜的基底;(3-6)将基底放入真空管式炉中炉管的加热区上,在炉管两端安装好绝热炉塞,进行真空热处理,得到制成的溅射薄膜敏感元件。

[0011]

其中,所述步骤一中基底的预处理过程具体如下:将所述基底上表面依次用400#、600#、800#、1000#、1500#、2000#砂纸逐级进行打磨,再采用0.1μm金刚石喷雾抛光剂进行机械抛光,使基底上表面光洁无划痕;将具有光洁表面的基底置于底部铺有无尘布的烧杯中,使基底的光洁表面向下,向烧杯中倒入丙酮和酒精,比例为1:1或1:2。将装有基底的烧杯放入超声波清洗机中,超声振荡15min

ꢀ-

20min,利用超声波在液体中的空化作用使基底上表面的油污杂物振荡和剥离;待超声清洗完成后,取出基底,并进行烘干备用。

[0012]

作为优选,固定和整理过程包括如下步骤:分别将ni靶材、si靶材固定于溅射室内的a靶座、b靶座上;将经过预处理后的基底放置于溅射室内的样品转台上,使基底的被清洗面向下,正对a靶座、b靶座、c靶座的中心,使各个靶座与样品转台之间距离均为60 mm

ꢀ-

80mm,将加热基片插入样品转台背部后,使用夹具固定基底。

[0013]

作为优选,溅射ni膜的过程包括如下步骤:将溅射室内抽真空至2.0

×

10-3

pa以下,通过加热基片传热使样品转台的衬底温度升至200℃

ꢀ-

250℃,调节偏压至100v

ꢀ-

200v,向溅射室内通入氩气,控制氩气流量为10sccm

ꢀ-

20sccm,将溅射室内气压升高至1 pa

ꢀ-

2pa,使a靶座电压升至300v

ꢀ-

350v进行辉光放电,使氩气电离,产生氩气离子,氩气离子轰击ni靶材,引起靶材溅射;调整溅射室内工作气压至0.5pa

ꢀ-

0.8pa,进行预溅射5 min

ꢀ-

10min;经过预溅射过程,使a靶座的电压电流稳定后,控制样品转台自转速度在1r/min

ꢀ-

5r/min,调节a靶座的电压电流使功率达到120w

ꢀ-

150w,持续溅射10min

ꢀ-

20min,在基底上表面形成ni膜。

[0014]

作为优选,sio2膜过程的溅射参数为:调整溅射仪的温度控制器,使样品转台的衬底温度升至50℃

ꢀ-

100℃;通入氧气流量为5sccm

ꢀ-

10sccm,使ar :o2为1:(2

ꢀ-

3);打开射频电源,溅射过程中溅射室内气压为0.6pa

ꢀ-

0.8pa,溅射过程中b靶座的功率为200

±

5w,持续溅射160 min

ꢀ-

180min,在溅射了ni膜的基底表面形成sio2膜;作为优选,fenial合金靶材的规格为:元素配比组成为al 10-15%,ni10-15%,fe余量;杂质含量小于0.01%,空洞缺陷小于1.0mm,裂痕小于0.1mm,晶粒尺寸小于50μm

ꢀ-

60μm。

[0015]

作为优选,溅射fenial膜过程中的溅射参数为:将溅射室内抽真空至3.0

×

10-3

pa以下,衬底温度加热至450℃

ꢀ-

500℃,通入流量为25sccm

ꢀ-

30sccm的氩气,溅射过程中溅射室内的气压为0.5

±

0.1pa;溅射过程中b靶座的功率为60w

ꢀ-

100w,溅射时间为30 min

ꢀ-

50min。

[0016]

作为优选,溅射alo

x

膜过程中的溅射参数为: 调整溅射仪的温度控制器,使样品转台的衬底温度降至100

±

50℃;通入氧气流量为5sccm

ꢀ-

10sccm,使ar : o2为0.2

ꢀ-

0.3,溅射过程中溅射室内气压为0.7pa

ꢀ-

0.8pa,溅射过程中a靶座的功率为150w

ꢀ-

200w,溅射时间为15 min

ꢀ-

20min,在溅射了fenial膜的基底表面形成alo

x

膜;真空热处理过程包括如下步骤:将真空管式炉的炉管内抽真空至0.5mpa

ꢀ-

0.1mpa后,向炉管内通入氩气,氩气用于保护溅射薄膜敏感元件表面,使氩气的流量为6l/min

ꢀ-

10l/min;设置真空管式炉的加热温度为800

±

200℃并保温5小时

ꢀ-

10小时;到达保温时长后,使真空管式炉停电,当真空管式炉内的温度低于100℃后,取出溅射薄膜敏感元件。

[0017]

本发明的有益效果为:1)与普通胶粘剂粘贴的应变敏感元件相比,溅射薄膜敏感元件直接以薄膜的形式生长于基底上,在减少氢接触的同时,避免了胶粘剂导致的应变传递误差和压力影响问题。

[0018]

2)ni膜作为过渡缓冲层,与基底界面附着力好,解决了基底与绝缘层之间的结合不良问题;sio2膜作为绝缘层,通过工艺参数的调控,得到了连续均匀的高质量薄膜,电阻率高而稳定,绝缘效果好;fenial膜因其为单相铁基固溶体,为bcc结构,具有较低的氢溶解度和氢扩散系数,极大地减少了溅射薄膜敏感元件中氢的侵入;alo

x

膜作为防护层,厚度相对较薄,可以忽略由热膨胀系数的差异引起的热应力对薄膜层间粘附性能的影响,防止了alo

x

防护层在煤制气环境中的剥落,同时还为fenial膜提供了保护作用,有利于溅射薄膜敏感元件的长期稳定运行。

[0019]

3)在煤制气环境中,ni/sio2/fenial/alo

x

多层膜组成的溅射薄膜敏感元件可以牢固地固定于试样上,相互之间连接呈无机质化,因而消除了零点漂移和蠕变,实现了温度自补偿,从而提高了溅射薄膜敏感元件的灵敏度和测量结果的准确性。

附图说明

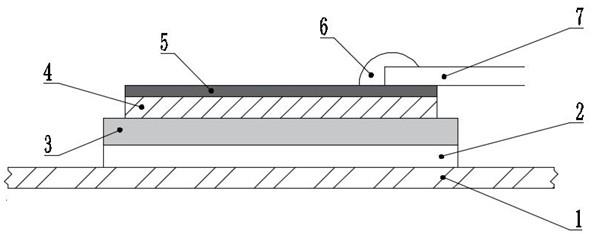

[0020]

图1是本发明的横截面的一种结构示意图;图2是本发明的一种主观图及功能层模板的放大图。

[0021]

图中:1、基底,2、过渡缓冲层,3、绝缘层,4、功能层,5、防护层6、焊料,7、引线,8、掩

模板。

具体实施方式

[0022]

下面结合附图和具体实施方式对本发明做进一步的描述。

[0023]

实施例1如图1、图2所示,一种用于煤制气环境中的溅射薄膜敏感元件,包括基底1、设于基底上表面上的过渡缓冲层2、设于过渡缓冲层上表面上的绝缘层3、设于绝缘层上表面上的功能层4、设于功能层上表面上的防护层5;基底采用316l不锈钢材料制成,过渡缓冲层为ni膜,绝缘层为sio2膜。功能层为fenial合金膜,防护层为alo

x

膜。两条引线7通过焊料6与功能层连接;一种溅射薄膜敏感元件的制备方法,包括如下步骤:(3-1)将经过预处理后的基底置于磁控溅射仪的溅射室内,进行固定和整理;将所述基底上表面依次用400#、600#、800#、1000#、1500#、2000#砂纸逐级进行打磨,再采用0.1μm金刚石喷雾抛光剂进行机械抛光,使基底上表面光洁无划痕。将具有光洁表面的基底置于底部铺有无尘布的烧杯中,使基底的光洁表面向下,向烧杯中倒入丙酮和酒精,比例为1:1。将装有基底的烧杯放入超声波清洗机中,超声振荡15 min,利用超声波在液体中的空化作用使基底上表面的油污杂物振荡和剥离。待超声清洗完成后,取出基底,并进行烘干备用。

[0024]

分别将ni靶材、si靶材固定于磁控溅射仪(jgp450型快速离子镀膜仪)溅射室内的a靶座、b靶座上;将经过预处理后的基底放置于溅射室内的样品转台上,使基底的被清洗面向下,正对a靶座、b靶座、c靶座的中心,使各个靶座与样品转台之间距离均为60 mm,将加热基片插入样品转台背部后,使用夹具固定基底。

[0025]

(3-2)将ni靶材、si靶材放入溅射室内,在基底上表面溅射ni膜,形成厚度为50nm的ni膜,将ni膜作为过渡缓冲层;将溅射室内抽真空至1.5

×

10-3

pa,通过加热基片传热使样品转台的衬底温度升至200℃,调节偏压至100 v,向溅射室内通入氩气,控制氩气流量为15sccm,将溅射室内气压升高至1.2 pa,使a靶座的电压升至320v进行辉光放电,使氩气电离,产生氩气离子,氩气离子轰击ni靶材,引起靶材溅射;调整溅射室内工作气压至0.5pa,进行预溅射10min;经过预溅射过程,使a靶座的电压电流稳定后,控制样品转台自转速度在1 r/min,调节a靶座、b靶座的电压电流使功率达到120w,持续溅射10min,在基底上表面形成ni膜。

[0026]

(3-3)向溅射室内通入氧气,在ni膜的上表面溅射厚度为500 nm的sio2膜,将sio2膜作为绝缘层;调整溅射仪的温度控制器,使样品转台的衬底温度升至50℃,使溅射过程中参与化合反应的原子能量增加,薄膜结晶度高,通入氧气流量为5sccm,使ar :o2为1:3;打开射频电源,溅射过程中溅射室内的气压为0.8pa,溅射过程中b靶座的功率为200w,持续溅射160min,在溅射了ni膜的基底表面形成sio2膜;(3-4)使磁控溅射仪断电,停止通入氧气,使溅射室内的温度降至50℃;取出溅射室内的ni靶材、si靶材和基底,在基底的上表面覆盖掩模板8;将已覆盖掩模板的基底放入磁控溅射仪的样品台上,将al靶材、fenial合金靶材安装到a靶座、b靶座,在掩模板上溅射厚度

为600nm的栅状fenial膜;fenial合金靶材的规格为:元素配比组成为al 18%,ni 23%,fe 59%;杂质含量小于0.01%,空洞缺陷小于1.0mm,裂痕小于0.1mm,晶粒尺寸小于60μm。

[0027]

溅射fenial膜过程中的溅射参数为:将溅射室内抽真空至2.0

×

10-3

pa,衬底温度加热至450℃,通入流量为25sccm的氩气,溅射过程中溅射室内的气压为0.4pa;溅射过程中b靶座的功率为60w,在一定范围内增大溅射功率,可以增加表面晶粒密度和元素含量;溅射时间为30min。

[0028]

(3-5)向溅射室内通入氧气,在fenial膜的上表面溅射厚度为25nm的alo

x

膜,将alo

x

膜作为防护层;调整溅射仪的温度控制器,使样品转台的衬底温度降至100℃;通入氧气流量为5sccm,使ar : o2为0.2,溅射过程中溅射室内气压为0.75pa,溅射过程中a靶座的功率为180w,溅射时间为15min,在溅射了fenial膜的基底表面形成alo

x

膜;取出溅射室内的溅射了ni膜、sio2膜、fenial膜和alo

x

膜的基底;(3-6)将基底放入真空管式炉(nbd-0系列开启式高温炉)中炉管的加热区上,在炉管两端安装好绝热炉塞,进行真空热处理,得到制成的溅射薄膜敏感元件。

[0029]

将真空管式炉的炉管内抽真空至0.4mpa后,向炉管内通入氩气,氩气用于保护溅射薄膜敏感元件表面,使氩气的流量为8l/min;设置真空管式炉的加热温度为600℃并保温8小时;此条件下热处理可以消除薄膜应力,增大膜层间的结合力,同时降低缺陷密度,优化薄膜质量;到达保温时长后,使真空管式炉停电,当真空管式炉内的温度低于80℃后,取出溅射薄膜敏感元件。

[0030]

实施例2本实施例与实施例1的不同之处在于:ni膜作为过渡缓冲层,厚度为100nm。

[0031]

将溅射室内抽真空至2.0

×

10-3

pa,通过加热基片传热使样品转台的衬底温度升至250℃,调节偏压至200 v,向溅射室内通入氩气,控制氩气流量为20sccm,将溅射室内气压升高至1.5pa,使a靶座的电压升至330v进行辉光放电,使氩气电离,产生氩气离子,氩气离子轰击ni靶材,引起靶材溅射;调整溅射室内工作气压至0.8pa,进行预溅射8min;经过预溅射过程,使a靶座的电压电流稳定后,控制样品转台自转速度在3 r/min,调节a靶座的电压电流使功率达到150w,持续溅射15min,在基底上表面形成ni膜。

[0032]

其它内容与实施例1中的内容相同。

[0033]

实施例3本实施例与实施例1的不同之处在于:在ni膜的上表面溅射sio2膜的厚度为600nm,作为sio2绝缘层;调整溅射仪的温度控制器,使样品转台的衬底温度升至100℃,通入氧气流量为10sccm,使ar :o2为1:2;打开射频电源,溅射过程中溅射室内的气压为0.6pa,溅射过程中c靶座的功率为205w,持续溅射180min,在溅射了ni膜的基底表面形成sio2膜;在掩模板上溅射栅状fenial膜的厚度为700nm,作为功能层;溅射fenial膜过程中的溅射参数为:将溅射室内抽真空至1.0

×

10-4

pa,衬底温度加热至500℃,通入流量为30sccm的氩气,溅射过程中溅射室内的气压为0.5pa;溅射过程中b靶

座的功率为80w,溅射时间为40min。

[0034]

其它内容与实施例1的内容相同。

[0035]

实施例4本实施例与实施例1的不同之处在于:在fenial膜的上表面溅射厚度为30nm的alo

x

膜,将alo

x

膜作为防护层;溅射alo

x

膜过程中的溅射参数为:调整溅射仪的温度控制器,使样品转台的衬底温度降至150℃;通入氧气流量为10sccm,使ar : o2为0.3,溅射过程中溅射室内气压为0.8pa,溅射过程中a靶座的功率为200w,溅射时间为20min,在溅射了fenial膜的基底表面形成alo

x

膜;将真空管式炉的炉管内抽真空至0.2mpa后,向炉管内通入氩气,氩气用于保护溅射薄膜敏感元件表面,使氩气的流量为10l/min;设置真空管式炉的加热温度为1000℃并保温5小时。

[0036]

其它内容与实施例1中相同。

[0037]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1