一种Cu-Ti-P-Ni-Er铜合金材料及其制备方法与流程

一种cu-ti-p-ni-er铜合金材料及其制备方法

技术领域

[0001]

本发明属于铜合金材料技术领域,具体涉及一种cu-ti-p-ni-er铜合金材料及其制备方法。

背景技术:

[0002]

随着国内高新科技的发展,特别是航空、航天、电力、电子行业,急需导电性高且具备优良综合力学性能的铜合金材料。以现代电子信息技术的核心——集成电路为例,其是由ic芯片和引线框架经封装而成。引线框架起到了支撑芯片、连接外部电路以及在工作时散热等作用。随着大规模、超大规模集成电路的不断发展,对于引线框架的导电性能、力学性能、抗软化性能等的要求也越来越高。

[0003]

纯铜的导电性能很好,但纯铜的硬度和强度太低,无法作为引线框架材料使用,因此我们需要对铜合金进行强化。铜合金的强化手段主要有固溶强化、析出相强化、形变强化、细晶强化。近年来,电力、电子行业用铜合金材料中,以析出相强化为主要强化手段的铜合金(如cu-be、cu-fe-p、cu-cr-zr等)的使用量大大增加,逐渐代替cu-zn、cu-sn-p等为代表的以固溶强化+形变强化为主要强化手段的铜合金材料。析出相强化型铜合金,是指以铜为基体元素,以固溶的方式在铜基体中加入一种或多种其它合金元素,形成过饱和固溶体,然后对过饱和固溶体进行时效处理,在铜基体中形成析出相颗粒,从而提高合金的硬度和强度。同时,由于铜基体中固溶元素的析出,合金的导电性得以提高。

[0004]

随着5g等新兴技术的发展,对于铜合金的性能提出了更高的要求。而目现有的析出强化型铜合金存在各自的不足之处。如cu-be合金以优异的导电率和力学性能而著称,经过合适的固溶-时效处理之后,可以获得很高的强度、硬度,并具有很好的耐蚀性和冷加工成形性,但其生产成本高,工艺相对复杂,性能对热处理工艺参数比较敏感,高温抗应力松弛能力差,合金性能不稳定,不宜长时间在高温下工作。此外,铍元素及其化合物均具毒性,对人类健康和环境造成了危害,大大限制了其应用、cu-fe-p系合金的缺点是耐热剥离性能和钎焊性能比较差,合金强度也难以改善。cu-cr-zr系合金虽然有着诸多优点,例如优异的导电性、导热性和耐腐蚀性能,但是其强度较低,并对生产环境及设备有较高的要求。

[0005]

因此,针对以析出相强化为主要强化手段的铜合金材料,急需研究开发出新的铜合金成分和对应的制备工艺,以适应科技的发展。

技术实现要素:

[0006]

本发明的目的在于提供一种cu-ti-p-ni-er铜合金材料及其制备方法。

[0007]

为实现上述目的,本发明采用如下技术方案:一种cu-ti-p-ni-er铜合金材料,按质量百分数之和为100%计,其所含各组分的质量百分数为:0.80~1.55 wt%的ti、0.20~0.49wt%的p、0.10~0.30wt%的ni、0.02~0.10wt%的er,其余为cu。

[0008]

进一步地,ti与p的质量百分数之和为1.05~2.04wt%,且ti与p的质量比为2.60~

3.70:1。

[0009]

所述cu-ti-p-ni-er铜合金材料的制备方法,包括以下步骤:(1)合金熔铸:按照上述质量百分数,将原材料放入感应炉中熔炼,然后将所得合金熔液浇铸到模具中并冷却到室温,得到合金铸锭;合金熔铸过程在纯氩气(ar≥99.99%)保护下进行;所用原材料为纯度≥99.9 wt%的cu、ni金属块,块状cu-m中间合金,m为ti、p、er;(2)均匀化处理:在纯氩气(ar≥99.99%)保护下,将所得合金铸锭放入热处理炉中进行均匀化处理,均匀化处理温度为900℃~1000℃,保温时间为4~8小时,然后随炉冷却至室温;(3)热轧制:将均匀化后的合金铸锭加热至730℃~850℃进行热轧制,热轧总变形量为55%~85%,终轧温度为650℃~800℃,终轧后的合金材料立刻进行水淬处理;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮,在纯氩气(ar≥99.99%)保护下,将热轧后的样品进行880℃~930℃、1~5小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后冷却至室温的铜合金材料放入温度范围为-202

±

5℃液氮中,深冷时间为1~3小时;(6)一次室温轧制:将热轧制后的铜合金材料进行室温轧制变形,轧制总变形量为70%~90%;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气(ar≥99.99%)保护下进行时效处理,时效温度为450℃~530℃,保温时间为1~3小时,时效结束后,将铜合金材料在纯氩气(ar≥99.99%)保护下,以风冷的方式冷却至室温;(8)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行回归处理,回归温度为830℃~880℃,保温时间为5~15分钟,随后从热处理中炉取出,立刻进行水淬处理;(9)二次时效处理:将回归处理后的铜合金材料在热处理炉中,在纯氩气(ar≥99.99%)保护下进行时效处理,时效温度为420℃~480℃,保温时间为1~3小时,时效结束后,将铜合金材料在纯氩气(ar≥99.99%)保护下,以风冷的方式冷却至室温;(10)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为15~40%;(11)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行时效处理,时效温度为300℃~380℃,保温时间为1~6小时,时效结束后,将铜合金材料在纯氩气(ar≥99.99%)保护下,以风冷的方式冷却至室温,得到所述铜合金材料。

[0010]

本发明的优点(1)本发明在cu中加ti、p、ni、er元素,根据miedema理论计算可知,ti、p和ni元素之间存在较大的混合焓,大于cu-ti和cu-p的混合焓。因此经过时效处理后,过饱和固溶态的cu基体中可以形成ti-p和ti-ni析出相,从而起到复合弥散强化作用。本发明中限定ti:p质量比为2.60~3.70:1,可以生成tip、ti2p、ti3p、ti4p3的ti-p金属间化合物。

[0011]

(2)本发明在合金成分中加入了ni元素,它可以和ti元素形成ni3ti等ni-ti析出相。这些析出相和ti-p析出相通过复合弥散强化协同作用,可以有效提高材料的硬度和强度。

[0012]

(3)本发明通过添加er元素可细化合金铸态组织,净化基体,从而降低铜合金常见的“热脆性”,还可改善杂质的尺寸大小和形态分布,提高合金力学和电学性能。

[0013]

(4)深冷处理+室温冷轧+时效处理+回归处理是一种新的制备工艺。深冷处理可以降低合金中的空位浓度,并抑制溶质原子(ti、p 、ni、er)的扩散。本发明采用液氮作为深冷介质,由于液氮熔点为-209.8℃,沸点为-196.56 ℃,所以确定本发明的深冷处理温度为-202

±

5℃。实验表明,当深冷处理时间在1~3小时范围时,结合后续的冷轧、时效、回归等相关工艺,可以为ti-p、ni-ti析出相提供更多形核位置,提高了合金时效时的析出速率,得到弥散的析出相颗粒,从而获得良好的力学性能和电学性能。若深冷处理时间太短,则其不能有效降低合金中的空位浓度和抑制溶质原子扩散;若深冷处理时间太长,一方面拉长了生产周期、增大了生产成本,另一方面其对样品性能的进一步提升效果已不明显。

[0014]

(5)本发明的制备方法,材料成分中不含有毒素,对人体和环境危害较小。且所得铜合金材料具有优良的综合力学性能和导电性能(其硬度为235~274hv,屈服强度为705~813mpa,抗拉强度为754~863mpa,断后伸长率为13~21%,软化温度为585~650℃,导电率为56~69% iacs)。

附图说明

[0015]

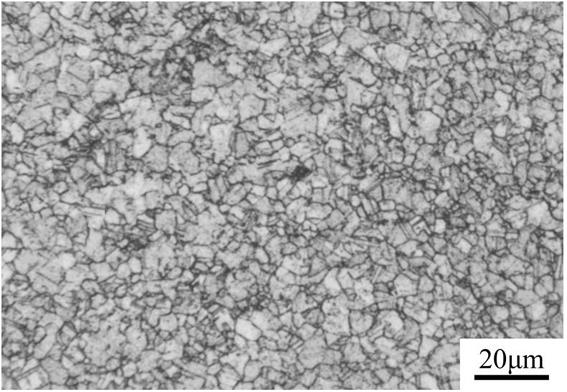

图1为实施例1所得铜合金材料的金相组织图;图2为实施例1所得铜合金材料的扫描电子显微镜图;图3为实施例1所得铜合金材料的透射电子显微镜图;图4为对比例1所得铜合金材料的金相组织图;图5为对比例2所得铜合金材料的透射电子显微镜图。

具体实施方式

[0016]

下面结合实施例对本发明做进一步的阐述,但不是对本发明的限定。本发明相关的主要测试方法及标准:按照gb/t4340.1-2009《金属材料维氏硬度试验 第1部分:试验方法》测定铜合金材料的硬度;按照gb/t34505-2017《铜及铜合金材料 室温拉伸试验方法》测定铜合金材料的屈服强度、抗拉强度和断后伸长率;按照gb/t 33370-2016《铜及铜合金软化温度的测定方法》测定铜合金材料的软化温度;按照gb/t351-2019《金属材料电阻率测量方法》测定铜合金材料的导电率,并将其数值与国际退火铜标准(100%iacs,international annealed copper standard)进行对比。

[0017]

实施例1合金成分的质量百分数为:1.00wt%的ti、0.30wt%的p、0.15wt%的ni、0.05wt%的er,其余为cu。ti与p的质量百分数之和为1.30wt%,且ti与p的质量比为3.33:1。

[0018]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;

(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为950℃,保温时间为5小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至730℃进行热轧变形,热轧总变形量为65%,终轧温度为700℃,终轧后的合金材料立刻进行水淬处理,获得的热轧态样品的厚度为8.75mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,将热轧后的样品进行900℃、2小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后的铜合金材料放入液氮中进行深冷处理。深冷温度范围为-202

±

5℃,深冷时间为2小时;(6)一次室温轧制:将深冷处理后的铜合金材料进行室温轧制变形,轧制总变形量为77%,轧制后的样品厚度为1.75mm;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为480℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(8)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气保护下进行回归处理,回归温度为850℃,保温时间为10分钟,随后从热处理中炉取出,立刻进行水淬处理;(9)二次时效处理:将回归处理后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为450℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(10)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为25%,轧制后的样品厚度为1.31mm;(11)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行时效处理,时效温度为350℃,保温时间为3小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为247hv,屈服强度为728mpa,抗拉强度为762mpa,断后伸长率为21%,软化温度为610℃,导电率为65%iacs。

[0019]

图1为本实施例所得铜合金材料的金相组织图。由图中可见其晶粒尺寸约为5~7μm。

[0020]

图2和图3为本实施例所得铜合金材料的扫描电子显微镜图和透射电子显微镜图。由图中可以观察到析出相弥散分布在铜基体中。析出相比较明显,同时比较均匀。图2中观察到的析出相颗粒尺寸为50~200nm,图3中观察到的析出相颗粒尺寸为10~80nm,这说明析出相颗粒在200nm以下呈多级尺寸分布,可以更好地发挥弥散复合强化的效果。

[0021]

实施例2合金成分的质量百分数为:0.80wt%的ti、0.25wt%的p、0.20wt%的ni、0.10wt%的er,其余为cu。ti与p的质量百分数之和为1.05wt%,且ti与p的质量比为3.20:1。

[0022]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10

分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为900℃,保温时间为8小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至750℃进行热轧变形,热轧总变形量为60%,终轧温度为650℃,终轧后的合金材料立刻进行水淬处理,获得的热轧态样品的厚度为10.00mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,将热轧后的样品进行890℃、4小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后的铜合金材料放入液氮中进行深冷处理。深冷温度范围为-202

±

5℃,深冷时间为3小时;(6)一次室温轧制:将深冷处理后的铜合金材料进行室温轧制变形,轧制总变形量为72%,轧制后的样品厚度为2.50mm;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为530℃,保温时间为1小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(8)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气保护下进行回归处理,回归温度为850℃,保温时间为15分钟,随后从热处理中炉取出,立刻进行水淬处理;(9)二次时效处理:将回归处理后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为420℃,保温时间为3小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(10)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为20%,轧制后的样品厚度为2.00mm;(11)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行时效处理,时效温度为300℃,保温时间为6小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为235hv,屈服强度为705mpa,抗拉强度为754mpa,断后伸长率为16.5%,软化温度为625℃,导电率为62%iacs。

[0023]

实施例3合金成分的质量百分数为:0.90%的ti、0.25%的p、0.30%的ni、0.02%的er,其余为cu。ti与p的质量百分数之和为1.15wt%,且ti与p的质量比为3.60:1。

[0024]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;

(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为1000℃,保温时间为4小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至820℃进行热轧变形,热轧总变形量为70%,终轧温度为720℃,终轧后的合金材料立刻进行水淬处理,获得的热轧态样品的厚度为7.5mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,将热轧后的样品进行920℃、3小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后的铜合金材料放入液氮中进行深冷处理。深冷温度范围为-202

±

5℃,深冷时间为3小时;(6)一次室温轧制:将深冷处理后的铜合金材料进行室温轧制变形,轧制总变形量为83%,轧制后的样品厚度为1.13mm;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为500℃,保温时间为1小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(8)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气保护下进行回归处理,回归温度为830℃,保温时间为5分钟,随后从热处理中炉取出,立刻进行水淬处理;(9)二次时效处理:将回归处理后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为460℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(10)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为15%,轧制后的样品厚度为0.96mm;(11)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行时效处理,时效温度为320℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为274hv,屈服强度为813mpa,抗拉强度为863mpa,断后伸长率为13%,软化温度为595℃,导电率为59%iacs。

[0025]

实施例4合金成分的质量百分数为:1.55wt%的ti、0.49wt%的p、0.20wt%的ni、0.06wt%的er,其余为cu。ti与p的质量百分数之和为2.04wt%,且ti与p的质量比为3.16:1。

[0026]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为950℃,保温时间为5小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至730℃进行热轧变形,热轧总变形量为55%,

终轧温度为740℃,终轧后的合金材料立刻进行水淬处理,获得的热轧态样品的厚度为11.25mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,将热轧后的样品进行910℃、4小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后的铜合金材料放入液氮中进行深冷处理。深冷温度范围为-202

±

5℃,深冷时间为1小时;(6)一次室温轧制:将深冷处理后的铜合金材料进行室温轧制变形,轧制总变形量为90%,轧制后的样品厚度为1.03mm;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为500℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(8)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气保护下进行回归处理,回归温度为870℃,保温时间为12分钟,随后从热处理中炉取出,立刻进行水淬处理;(9)二次时效处理:将回归处理后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为480℃,保温时间为1小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(10)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为23%,轧制后的样品厚度为0.79mm;(11)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行时效处理,时效温度为310℃,保温时间为5小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为259hv,屈服强度为773mpa,抗拉强度为823mpa,断后伸长率为16%,软化温度为650℃,导电率为56%iacs。

[0027]

实施例5合金成分的质量百分数为:1.25wt%的ti、0.35wt%的p、0.10wt%的ni、0.08wt%的er,其余为cu。ti与p的质量百分数之和为1.60wt%,且ti与p的质量比为3.57:1。

[0028]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为980℃,保温时间为6小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至850℃进行热轧变形,热轧总变形量为85%,终轧温度为780℃,终轧后的合金材料立刻进行水淬处理,获得的热轧态样品的厚度为3.75mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,

将热轧后的样品进行930℃、1小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后的铜合金材料放入液氮中进行深冷处理。深冷温度范围为-202

±

5℃,深冷时间为2.5小时;(6)一次室温轧制:将深冷处理后的铜合金材料进行室温轧制变形,轧制总变形量为70%,轧制后的样品厚度为0.83mm;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为470℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(8)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气保护下进行回归处理,回归温度为880℃,保温时间为5分钟,随后从热处理中炉取出,立刻进行水淬处理;(9)二次时效处理:将回归处理后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为430℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(10)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为35%,轧制后的样品厚度为0.54mm;(11)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行时效处理,时效温度为380℃,保温时间为1小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为265hv,屈服强度为791mpa,抗拉强度为831mpa,断后伸长率为14%,软化温度为592℃,导电率为61%iacs。

[0029]

实施例6合金成分的质量百分数为:1.45wt%的ti、0.40wt%的p、0.25wt%的ni、0.06wt%的er,其余为cu。ti与p的质量百分数之和为1.85wt%,且ti与p的质量比为3.63:1。

[0030]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为940℃,保温时间为6小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至730℃进行热轧变形,热轧总变形量为80%,终轧温度为800℃,终轧后的合金材料立刻进行水淬处理,获得的热轧态样品的厚度为5mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,将热轧后的样品进行880℃、5小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后的铜合金材料放入液氮中进行深冷处理。深冷温度范围为-202

±

5℃,深冷时间为1.5小时;(6)一次室温轧制:将深冷处理后的铜合金材料进行室温轧制变形,轧制总变形量为

75%,轧制后的样品厚度为1mm;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为450℃,保温时间为3小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(8)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气保护下进行回归处理,回归温度为870℃,保温时间为8分钟,随后从热处理中炉取出,立刻进行水淬处理;(9)二次时效处理:将回归处理后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为440℃,保温时间为2.5小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(10)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为40%,轧制后的样品厚度为0.60mm;(11)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行时效处理,时效温度为370℃,保温时间为4小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为255hv,屈服强度为783mpa,抗拉强度为823mpa,断后伸长率为18%,软化温度为585℃,导电率为69%iacs。

[0031]

对比例1合金成分的质量百分数为:3.0wt%的ti、0.25wt%的p、0.60wt%的ni、0.05wt%的er,其余为cu。ti与p的质量百分数之和为3.25wt%,且ti与p的质量比为12.00:1。

[0032]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为950℃,保温时间为5小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至730℃进行热轧变形,热轧总变形量为65%,终轧温度为700℃,终轧后的合金材料立刻进行水淬处理,获得的热轧态样品的厚度为8.75mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,将热轧后的样品进行900℃、2小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后的铜合金材料放入液氮中进行深冷处理。深冷温度范围为-202

±

5℃,深冷时间为1小时;(6)一次室温轧制:将深冷处理后的铜合金材料进行室温轧制变形,轧制总变形量为77%,轧制后的样品厚度为1.75mm;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为480℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以

风冷的方式冷却至室温;(8)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气保护下进行回归处理,回归温度为860℃,保温时间为5分钟,随后从热处理中炉取出,立刻进行水淬处理;(9)二次时效处理:将回归处理后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为450℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(10)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为25%,轧制后的样品厚度为1.31mm;(11)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行时效处理,时效温度为350℃,保温时间为3小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为225hv,屈服强度为678mpa,抗拉强度为735mpa,断后伸长率为6%,软化温度为565℃,导电率为32%iacs。即证明当有合金成分(ti、p、ni、er)含量超过限定范围时,其制得的铜合金材料的导电性能有较为明显的下降,同时力学性能和软化温度稍有下降。

[0033]

图4为本对比例最终成品的金相组织图。可以观察到晶粒大小明显不均匀的现象,部分区域可以观察到较为粗大的晶粒(晶粒尺寸为15~25μm)。

[0034]

对比例2合金成分的质量百分数为:0.81wt%的ti、0.25wt%的p、0.10wt%的ni、0.05wt%的er,其余为cu。ti与p的质量百分数之和为1.06wt%,且ti与p的质量比为3.24:1。

[0035]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为790℃,保温时间为7小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至760℃进行热轧变形,热轧总变形量为70%,终轧温度为780℃,然后立即进行水淬,获得的热轧态样品的厚度为7.50mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,将热轧后的样品进行890℃、4小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)一次室温轧制:将固溶处理后的铜合金材料进行室温轧制变形,轧制总变形量为83%,轧制后的样品厚度为1.13mm;(6)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为480℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(7)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气保护下进行

回归处理,回归温度为870℃,保温时间为10分钟,随后从热处理中炉取出,立刻进行水淬处理;(8)二次时效处理:将回归处理后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为460℃,保温时间为3小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(9)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为15%,轧制后的样品厚度为0.96mm;(10)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行时效处理,时效温度为380℃,保温时间为3小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为195hv,屈服强度为571mpa,抗拉强度为603mpa,断后伸长率为8%,软化温度为465℃,导电率为41%iacs。即证明当制备方法中缺少了深冷处理,则制得的铜合金材料的力学性能和导电性能均会明显变差。

[0036]

图5为本对比例所得的铜合金透射电镜照片,可以观察到铜基体析出相分布不均,出现了析出相的明显偏聚,这不利于材料性能的提高。

[0037]

对比例3合金成分的质量百分数为:0.30wt%的ti、0.10wt%的p、0.10wt%的ni、0.08wt%的er,其余为cu。ti与p的质量百分数之和为0.4wt%,且ti与p的质量比为3.00:1。

[0038]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为950℃,保温时间为5小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至730℃进行热轧变形,热轧总变形量为60%,终轧温度为780℃,终轧后的合金材料立刻进行水淬处理,获得的热轧态样品的厚度为10mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,将热轧后的样品进行900℃、2小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后的铜合金材料放入液氮中进行深冷处理。深冷温度范围为-202

±

5℃,深冷时间为1.5小时;(6)一次室温轧制:将深冷处理后的铜合金材料进行室温轧制变形,轧制总变形量为72%,轧制后的样品厚度为2.5mm;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为480℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(8)回归处理:将一次时效处理后的铜合金材料放入热处理炉中,在纯氩气保护下进行

回归处理,回归温度为860℃,保温时间为5分钟,随后从热处理中炉取出,立刻进行水淬处理;(9)二次时效处理:将回归处理后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为430℃,保温时间为2小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(10)二次室温轧制:将二次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为20%,轧制后的样品厚度为2.00mm;(11)三次时效处理:将二次室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行时效处理,时效温度为350℃,保温时间为3小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为147hv,屈服强度为463mpa,抗拉强度为496mpa,断后伸长率为14%,软化温度为515℃,导电率为65%iacs。即证明当有合金成分(ti、p、ni、er)含量低于限定范围时,其制得的铜合金材料的力学性能和软化温度会明显变差。

[0039]

对比例4合金成分的质量百分数为:1.35wt%的ti、0.39wt%的p、0.17wt%的ni、0.06wt%的er,其余为cu。ti与p的质量百分数之和为1.74wt%,且ti与p的质量比为3.46:1。

[0040]

其制备方法为:(1)合金熔铸:将原材料放入感应炉的坩埚中,抽真空到10-3

pa,然后通入1.1

×

105pa的纯氩气(ar≥99.99%),在纯氩气保护下进行熔炼,待固体完全熔化形成合金熔液后,保持10分钟,然后将合金熔液浇铸到石墨模具中,冷却后开模取出合金铸锭,铸锭厚度为25mm;熔炼使用的是纯度≥99.9wt%的cu、ni金属块,含60wt%ti的cu-ti中间合金,含14wt%p的cu-p中间合金,含56wt%er的cu-er中间合金;(2)均匀化处理:将合金铸锭放入热处理炉中,在纯氩气(ar≥99.99%)保护下进行均匀化处理,均匀化处理温度为950℃,保温时间为6小时,然后随炉冷却至室温;(3)热轧制:将均匀化处理后的铸锭加热至840℃进行热轧变形,热轧总变形量为65%,终轧温度为800℃,终轧后的合金材料立刻进行水淬处理,获得的热轧态样品的厚度为8.75mm;(4)固溶处理:将热轧制后的铜合金材料进行铣面,去除表面氧化皮。在纯氩气保护下,将热轧后的样品进行900℃、2小时的固溶处理,然后将合金铸锭取出空冷至室温;(5)深冷处理:将固溶处理后的铜合金材料放入液氮中进行深冷处理。深冷温度范围为-202

±

5℃,深冷时间为2小时;(6)一次室温轧制:将深冷处理后的铜合金材料进行室温轧制变形,轧制总变形量为77%,轧制后的样品厚度为1.75mm;(7)一次时效处理:将室温轧制后的铜合金材料在热处理炉中、纯氩气保护下进行时效处理,时效温度为480℃,保温时间为3小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温;(8)二次室温轧制:将一次时效处理后的铜合金材料进行室温轧制变形,轧制总变形量为25%,轧制后的样品厚度为1.31mm;(9)二次时效处理:将室温轧制后的铜合金材料放入热处理炉中,在纯氩气保护下进行

时效处理,时效温度为350℃,保温时间为3小时;时效结束后,将铜合金材料在纯氩气保护下,以风冷的方式冷却至室温,得到所述铜合金材料;经检测,所得铜合金材料的硬度为136hv,屈服强度为407mpa,抗拉强度为485mpa,断后伸长率为9%,软化温度为595℃,导电率为26.5%iacs。即证明当制备方法中缺少了回归处理及其随后的时效处理,则制得的铜合金材料的力学性能和导电性能均会明显变差。

[0041]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1