一种无氨氮环保微蚀前处理液及处理方法与流程

[0001]

本发明涉及osp、阻焊及化锡前处理蚀技术领域,具体来说,涉及一种无氨氮环保微蚀前处理液及处理方法。

背景技术:

[0002]

osp、阻焊及化锡微蚀前处理种类繁多,但是目前市场上大多数以氨氮类化合物为主要添加剂成分的微蚀剂占据市场的绝对优势,面对日益严峻的环保形势,氨氮处理费时费力费钱,同时对环保趋势提出了挑战,在这种背景下本公司顺应时代发展趋势,研发了具有较好效果的无氨氮微蚀剂。

[0003]

现代技术中作为微蚀液可以列举出专利cn110079804a,记载的铜微蚀刻液包括硫酸溶液15~20%、过氧化氢溶液8~13%、粗化剂sf-10 3~5%、稳定剂非硅类nc-604及hy-05 3~5%、缓蚀剂苯并三唑3~6%、增稠剂丙烯酸1~3%,该微蚀剂,该微蚀剂所采用的增稠剂丙烯酸在指纹印去除过程中并没有达到较好效果。

[0004]

专利cnl04947110a公开了一种硫酸双氧水体系的微蚀剂,其主要添加剂为氨水,该微蚀剂成本较低,但是使用寿命太短。

[0005]

专利cn108950558a公开了一种铜面微蚀处理剂的配方,其主要成分为过硫酸氢钾6%~10%,硫酸3%~7%、柠檬酸0.2%~0.4%、过硫酸氢钾稳定剂0.1%~0.3%、反应抑制剂0.02%~0.06%,虽然该微蚀剂没有使用到氨氮类化合物,但是由于缺乏铜离子络合剂,导致槽液使用寿命过短。

[0006]

针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

[0007]

针对相关技术中的问题,本发明提出一种无氨氮环保微蚀前处理液及处理方法,该微蚀液具有铜面光亮洁净、蚀刻速率均匀且保持在0.5~0.6μm/min范围内、微蚀液稳定等优点,以克服现有相关技术所存在的上述技术问题。

[0008]

为此,本发明采用的具体技术方案如下:

[0009]

根据本发明的一个方面,提供了一种无氨氮环保微蚀前处理液。

[0010]

该无氨氮环保微蚀前处理液包括以下浓度组份的原料:

[0011]

双氧水6~18g/l、硫酸10g/l、铜离子络合剂5~15g/l、双氧水稳定剂2~8g/l、双氧水活化促进剂0.5~1.5g/l、缓蚀剂0.2~0.55g/l、粗化剂0.05~0.15g/l及除油功能剂0.5~1.5ml/l。

[0012]

进一步的,所述铜离子络合剂为磺酸类化合物。

[0013]

进一步的,所述磺酸类化合物包括磺基水杨酸、甲烷磺酸、乙烷磺酸或短链烷基磺酸类化合物中的至少一种。

[0014]

进一步的,所述双氧水稳定剂为亚甲基二醇类化合物;

[0015]

所述亚甲基二醇类化合物为脂肪二醇类或炔类二醇中的至少一种。

[0016]

进一步的,所述缓蚀剂为植酸。

[0017]

进一步的,所述双氧水活化促进剂为羟基酸类化合物的一种或几种。

[0018]

进一步的,所述粗化剂为环烷羧基类化合物。

[0019]

进一步的,所述除油功能剂为乙醇与非离子表面活性剂复配液;

[0020]

所述非离子表面活性剂包括op系列或脂肪醇醚系列中的至少一种。

[0021]

根据本发明的另一方面,提供了一种无氨氮环保微蚀前处理液的处理方法。

[0022]

该方法包括将印制线路板在上述无氨氮环保微蚀前处理液中进行微蚀。

[0023]

进一步的,由铜离子络合剂、双氧水稳定剂、双氧水活化促进剂、缓蚀剂、粗化剂及除油功能剂组成的添加剂复配液的ph为4

±

1.0。

[0024]

本发明的有益效果为:

[0025]

1、本发明提供的微蚀液具有铜面光亮洁净、蚀刻速率均匀且保持在0.5~0.6μm/min范围内、微蚀液稳定等优点。

[0026]

2、本发明提供的铜离子络合剂目的在于降低游离的铜离子浓度,从而使得微蚀液微蚀过程中保持速率降低缓慢;亚烷基类二醇化合物可以与双氧水形成氢键阻碍双氧水的快速分解,从而提高双氧水的利用率;双氧水活化促进剂的目的是加快咬铜速率,节约时间成本,该化合物可以与双氧水结合提高双氧水的氧化电位,使得双氧水释放氧气的速率更快,从而加速反应;缓蚀剂为植酸的主要目的一方面可以提高咬蚀铜面的均匀性,由于缓蚀剂吸附在铜晶面,促使晶间被反应从而提高了粗糙度和均匀性。

附图说明

[0027]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0028]

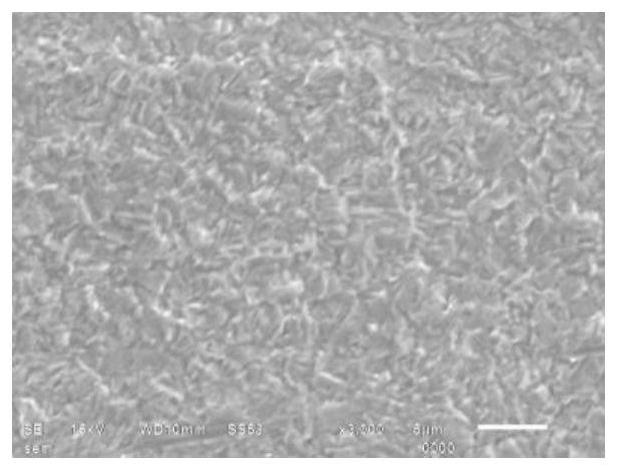

图1是根据本发明中对比例1的图;

[0029]

图2是根据本发明中对比例2的图;

[0030]

图3是根据本发明中实施例的图。

具体实施方式

[0031]

为进一步说明各实施例,本发明提供有附图,这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

[0032]

根据本发明的实施例,提供了一种配置方法。

[0033]

现结合附图和具体实施方式对本发明进一步说明,如图1-3所示,根据本发明实施例的无氨氮环保微蚀前处理液。

[0034]

该无氨氮环保微蚀前处理液包括以下浓度组份的原料:

[0035]

双氧水6~18g/l、硫酸10g/l、铜离子络合剂5~15g/l、双氧水稳定剂2~8g/l、双氧水活化促进剂0.5~1.5g/l、缓蚀剂0.2~0.55g/l、粗化剂0.05~0.15g/l及除油功能剂

0.5~1.5ml/l。

[0036]

具体的,上述无氨氮环保微蚀前处理液中,双氧水和硫酸直接可用市场百分之五十的双氧水和浓硫酸(双氧水和硫酸浓度过低,会导致咬蚀速率过慢,导致铜层发黑,微蚀不均匀等,过高会导致微蚀速率过快,铜厚度损失严重)。

[0037]

上述无氨氮环保微蚀前处理液中,所述印制电路板osp微蚀前处理液的ph值在0.5~1之间,例如ph=0.5、0.6、0.7、0.8、0.9、1.0。

[0038]

在一个实施例中,所述铜离子络合剂为磺酸类化合物。

[0039]

在一个实施例中,所述磺酸类化合物包括磺基水杨酸、甲烷磺酸、乙烷磺酸或短链烷基磺酸类化合物中的至少一种。

[0040]

在一个实施例中,所述双氧水稳定剂为亚甲基二醇类化合物;

[0041]

所述亚甲基二醇类化合物为脂肪二醇类或炔类二醇中的至少一种。具体的,亚甲基脂肪二醇类或炔类二醇如1,4-丁炔二醇、丁二醇等。

[0042]

在一个实施例中,所述缓蚀剂为植酸。

[0043]

在一个实施例中,所述双氧水活化促进剂为羟基酸类化合物的一种或几种。

[0044]

在一个实施例中,所述粗化剂为环烷羧基类化合物。

[0045]

在一个实施例中,所述除油功能剂为乙醇与非离子表面活性剂复配液;

[0046]

所述非离子表面活性剂包括op系列或脂肪醇醚系列中的至少一种。

[0047]

根据本发明的实施例,还提供了一种无氨氮环保微蚀前处理液的处理方法。

[0048]

该方法包括将印制线路板在上述无氨氮环保微蚀前处理液中进行微蚀。

[0049]

其中,上述微蚀方法具体包括以下步骤:将指定浓度硫酸溶于含有部分水中的槽中,按照比例补交添加剂体积,再补加指定浓度双氧水,喷淋时间20秒左右。

[0050]

优选地,所述微蚀液处理包括:常温条件下(例如20~30℃),微蚀液稳定性好,1分钟内可达0.5~0.6微米,微蚀后的铜层光亮,可有效出去指纹印。

[0051]

其中,浸泡时间根据所需咬蚀厚度进行调整。

[0052]

在一个实施例中,由铜离子络合剂、双氧水稳定剂、双氧水活化促进剂、缓蚀剂、粗化剂及除油功能剂组成的添加剂复配液的ph为4

±

1.0。

[0053]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0054]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0055]

其中微蚀液采用实施例中提供的微蚀液。

[0056]

实施例1

[0057]

化学微蚀液包括:h2o2(6g/l)+h2so4(10g/l)、磺基水杨酸5g/l、乙二醇2ml/l、衣康酸0.5g/l、缓蚀剂为植酸0.25g/l、乙醇和乳化剂复配0.5ml/l、粗化剂为环己酸0.05g/l。

[0058]

以上所得铜片通过参数包括外观光亮性、铜面咬蚀均匀性、槽液可容纳最大铜离子浓度、咬蚀速率和最终速率下降率以及指纹印除油功能等作为衡量标准,外观光亮性5(5代表优,4代表良好,3代表较差,2代表差,1代表非常差);咬蚀均匀性5(5代表均匀性优,4代表均匀性良,3代表均匀性较差,2代表均匀性差,1代表可焊性非常差);槽液可最大容纳铜

离子浓度为40g/l,浸泡咬蚀速率由起始到最大容纳铜离子浓度范围为0.5~0.6μm/min;指纹除油功能等级为5(等级5完全去除,等级4可明显削弱指纹印,等级3可部分削弱指纹印,等级2留有指纹印但不发黑,等级1指纹印部位发黑);粗糙度等级ra为0.5。

[0059]

实施例2

[0060]

化学微蚀液包括:h2o2(6g/l)+h2so4(10g/l)、磺基水杨酸5g/l、乙二醇2ml/l、衣康酸0.5g/l、缓蚀剂为植酸0.25g/l、乙醇和乳化剂复配0.5ml/l、粗化剂为环己酸0.05g/l。

[0061]

以上所得铜片通过参数包括外观光亮性、铜面咬蚀均匀性、槽液可容纳最大铜离子浓度、咬蚀速率和最终速率下降率以及指纹印除油功能等作为衡量标准,外观光亮性5(5代表优,4代表良好,3代表较差,2代表差,1代表非常差);咬蚀均匀性5(5代表均匀性优,4代表均匀性良,3代表均匀性较差,2代表均匀性差,1代表可焊性非常差;槽液可最大容纳铜离子浓度为40g/l,浸泡咬蚀速率由起始到最大容纳铜离子浓度范围为0.5~0.6μm/min;指纹除油功能等级为5(等级5完全去除,等级4可明显削弱指纹印,等级3可部分削弱指纹印,等级2留有指纹印但不发黑,等级1指纹印部位发黑);粗糙度等级ra为0.5。

[0062]

实施例3

[0063]

化学微蚀液包括:h2o2(6g/l)+h2so4(10g/l)、磺基水杨酸15g/l、乙二醇2ml/l、衣康酸0.5g/l、缓蚀剂为植酸0.25g/l、乙醇和乳化剂复配0.5ml/l、粗化剂为环己酸0.15g/l。

[0064]

以上所得铜片通过参数包括外观光亮性、铜面咬蚀均匀性、槽液可容纳最大铜离子浓度、咬蚀速率和最终速率下降率以及指纹印除油功能等作为衡量标准,外观光亮性5(5代表优,4代表良好,3代表较差,2代表差,1代表非常差);咬蚀均匀性5(5代表均匀性优,4代表均匀性良,3代表均匀性较差,2代表均匀性差,1代表可焊性非常差);槽液可最大容纳铜离子浓度为40g/l,浸泡咬蚀速率由起始到最大容纳铜离子浓度范围为0.5~0.6μm/min;指纹除油功能等级为5(等级5完全去除,等级4可明显削弱指纹印,等级3可部分削弱指纹印,等级2留有指纹印但不发黑,等级1指纹印部位发黑);粗糙度等级ra为0.5。

[0065]

实施例4

[0066]

化学微蚀液包括:h2o2(6g/l)+h2so4(10g/l)、磺基水杨酸15g/l、乙二醇2ml/l、衣康酸1.5g/l、缓蚀剂为植酸0.55g/l、乙醇和乳化剂复配0.5ml/l、粗化剂为环己酸0.15g/l。

[0067]

以上所得铜片通过参数包括外观光亮性、铜面咬蚀均匀性、槽液可容纳最大铜离子浓度、咬蚀速率和最终速率下降率以及指纹印除油功能等作为衡量标准,外观光亮性5(5代表优,4代表良好,3代表较差,2代表差,1代表非常差);咬蚀均匀性5(5代表均匀性优,4代表均匀性良,3代表均匀性较差,2代表均匀性差,1代表可焊性非常差);槽液可最大容纳铜离子浓度为40g/l,浸泡咬蚀速率由起始到最大容纳铜离子浓度范围为0.5~0.6μm/min;指纹除油功能等级为5(等级5完全去除,等级4可明显削弱指纹印,等级3可部分削弱指纹印,等级2留有指纹印但不发黑,等级1指纹印部位发黑);粗糙度等级ra为0.5。

[0068]

对比例1

[0069]

化学微蚀液包括:硫酸溶液15%、过氧化氢溶液8%、粗化剂sf-10 5%、稳定剂非硅类nc-604及hy-05 5%、缓蚀剂苯并三唑6%、增稠剂丙烯酸1%。

[0070]

以上所得铜片通过参数包括外观光亮性、铜面咬蚀均匀性、槽液可容纳最大铜离子浓度、咬蚀速率和最终速率下降率以及指纹印除油功能等作为衡量标准,外观光亮性4(5代表优,4代表良好,3代表较差,2代表差,1代表非常差);咬蚀均匀性5(5代表均匀性优,4代

表均匀性良,3代表均匀性较差,2代表均匀性差,1代表可焊性非常差);槽液可最大容纳铜离子浓度为40g/l,浸泡咬蚀速率由起始到最大容纳铜离子浓度范围为0.4~0.6μm/min;指纹除油功能等级为2(等级5完全去除,等级4可明显削弱指纹印,等级3可部分削弱指纹印,等级2留有指纹印但不发黑,等级1指纹印部位发黑);粗糙度等级ra为0.5。

[0071]

对比例2

[0072]

过硫酸氢钾6%,硫酸3%、柠檬酸0.2%、过硫酸氢钾稳定剂硫酸镁0.1%、反应抑制剂2-吡啶甲酸0.02%。

[0073]

以上所得铜片通过参数包括外观光亮性、铜面咬蚀均匀性、槽液可容纳最大铜离子浓度、咬蚀速率和最终速率下降率以及指纹印除油功能等作为衡量标准,外观光亮性5(5代表优,4代表良好,3代表较差,2代表差,1代表非常差);咬蚀均匀性4(5代表均匀性优,4代表均匀性良,3代表均匀性较差,2代表均匀性差,1代表可焊性非常差);槽液可最大容纳铜离子浓度为25g/l,浸泡咬蚀速率由起始到最大容纳铜离子浓度范围为0.4~0.8μm/min;指纹除油功能等级为4(等级5完全去除,等级4可明显削弱指纹印,等级3可部分削弱指纹印,等级2留有指纹印但不发黑,等级1指纹印部位发黑);粗糙度等级ra为0.4。

[0074]

依据以上实施例与对比例作比较,可以知道在本发明浓度授权范围内具有优异的外观光亮性、均匀性,对铜离子容纳度高可达40g/l,指纹印去除优异,相比的对比例1指纹印去除功能较差,相比的对比例2槽液最大铜离子容纳度只有25g/l。

[0075]

综上所述,借助于本发明的上述技术方案,本发明提供的微蚀液具有铜面光亮洁净、蚀刻速率均匀且保持在0.5~0.6μm/min范围内、微蚀液稳定等优点。本发明提供的铜离子络合剂目的在于降低游离的铜离子浓度,从而使得微蚀液微蚀过程中保持速率降低缓慢;亚烷基类二醇化合物可以与双氧水形成氢键阻碍双氧水的快速分解,从而提高双氧水的利用率;双氧水活化促进剂的目的是加快咬铜速率,节约时间成本,该化合物可以与双氧水结合提高双氧水的氧化电位,使得双氧水释放氧气的速率更快,从而加速反应;缓蚀剂为植酸的主要目的一方面可以提高咬蚀铜面的均匀性,由于缓蚀剂吸附在铜晶面,促使晶间被反应从而提高了粗糙度和均匀性。

[0076]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1