一种钛铝基复合材料及其制备方法与流程

[0001]

本发明涉及合金材料,具体涉及钛铝基复合材料及其制备方法。

背景技术:

[0002]

tial合金具有较高的比强度、优异的抗蠕变性能及高温抗氧化性,同时其密度较低,在航空航天、军工等领域能够实现工程构件的大规模减重,因此在航空航天、航海等领域具有巨大的应用潜力。目前镍基合金及钛合金等高温结构材料在实际工程领域得到了广泛的应用,与镍基合金及钛合金相比,tial合金具有以下优点:1、镍基合金及钛合金的密度分别为7.9-9.5g/cm3及4.5g/cm3,而tial合金的密度不高于4g/cm3;2、tial合金的弹性模量及高温抗氧化性能与镍基高温合金相近,远高于钛合金。

[0003]

tial合金的优异力学性能将促使其在未来广泛地应用于航空航天飞行器的重要结构部件上。美国ge公司采用tial合金制备了波音787大型客机的增压涡轮发动机叶片,并已经成功应用,实现了发动机的大规模减重。日本三菱重工集团研发出具有优异热变形行为的tial-mn-v成分合金,通过添加高含量的mn、v等元素稳定了热加工过程,促使变形合金获得了优异的力学性能。俄罗斯超塑性研究所已经通过一种新的低温轧制工艺成功制备出了力学性能优异的tial合金板材。

[0004]

虽然tial合金已经成功在航空航天、军工等领域得到应用,但是作为有序金属间化合物,tial合金具有较大室温脆性,导致其室温断裂韧性、塑性较差,阻碍了该材料的进一步发展和应用。

技术实现要素:

[0005]

本发明的目的是提供一种钛铝基复合材料及其制备方法,其能够强化钛铝合金基体,改善钛铝基复合材料的室温力学性能。

[0006]

本发明所述的钛铝基复合材料,按重量百分比计包括如下组分:43~51%的al,2~6%的cr,2~4%的nb,b和c的重量百分比之和为3~8%,余量ti;所述b和c的重量比为1~4:1。

[0007]

进一步,按重量百分比计包括如下组分:47~49%的al,2~3%的cr,2~2.5%的nb,b和c的重量百分比之和为5~7%,余量ti,所述b和c的重量比为2:1。

[0008]

进一步,按重量百分比计包括如下组分:48%的al,2%的cr,2%的nb,4%的b,2%的c,余量为ti。

[0009]

一种钛铝基复合材料的制备方法,其包括如下步骤:

[0010]

s1,称料,按照上述的元素组分重量百分比称取海绵钛、体积≤5cm3的铝块、铬粉、铝铌中间合金、含硼原材料和含碳原材料,含硼原材料为硼粉、tib2粉或b4c粉,含碳原材料为碳粉、tic粉或b4c粉。

[0011]

s2,布料,将海绵钛平均分为两份,先将其中一份加入到熔炼炉的坩埚中,再将铬粉和铝铌中间合金混合均匀,平铺在坩埚内的海绵钛上面,再加入另一份海绵钛,将铝块放

置于位于上方的海绵钛上,将含硼原材料和含碳原材料置入二次加料斗内。

[0012]

s3,熔炼,加热至坩埚内的混合材料完全熔化,得到合金熔体,然后将二次加料斗内的含硼原材料和含碳原材料加入到合金熔体中,在熔化温度下保温20~25min,浇铸得到钛铝基复合材料。

[0013]

进一步,所述s1中含硼原材料为粒径≤75μm的b4c粉,含碳原材料为粒径≤60μm的碳粉,纯度大于99.99wt.%。

[0014]

进一步,所述s3中采用水冷铜坩埚感应熔炼炉制备钛铝基复合材料,对熔炼炉进行抽真空至真空度达到7mbar以下,加载功率为250kw~330kw,熔炼温度为1560℃~1650℃。

[0015]

本发明与现有技术相比具有如下有益效果。

[0016]

1、本发明利用高含量的b、c元素的共同添加促进硼化物和碳化物增强体穿片层、晶界析出,根据间隙元素固溶及成分过冷原理,b、c元素共同引入会促进彼此增强体的弥散析出,有效阻碍裂纹的形成与扩展,增大裂纹扩展阻力,强化钛铝基复合材料,显著改善了钛铝基复合材料的室温力学性能。

[0017]

2、本发明采用b4c粉作为含硼原材料,其特殊结构及内部化学键作用能够有效抑制硼化物的聚集现象,减少因硼化物团聚析出所造成的应力集中。

[0018]

3、本发明优化了b、c元素共同添加的重量百分比比例,通过对其共加比例的控制,均匀了硼化物、碳化物增强体的尺寸和分布,提高了钛铝基复合材料的使用性能。

[0019]

4、本发明制备的钛铝基复合材料具有优异的力学性能,室温断裂载荷可以达到126mpa~148mpa。

附图说明

[0020]

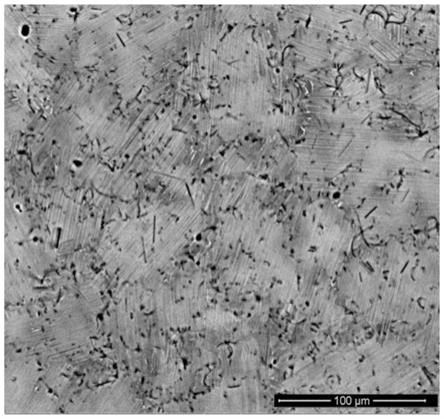

图1是本发明实施例一的钛铝基复合材料显微组织的sem图;

[0021]

图2是本发明实施例一的钛铝基复合材料断裂韧性试验中裂纹扩展的sem图;

[0022]

图3是本发明实施例四的钛铝基复合材料显微组织的sem图;

[0023]

图4是本发明实施例四的钛铝基复合材料断裂韧性试验中裂纹扩展的sem图。

[0024]

图5是本发明对比例一的钛铝基复合材料显微组织的sem图;

[0025]

图6是本发明实施例六的钛铝基复合材料显微组织的sem图;

具体实施方式

[0026]

下面结合附图对本发明作详细说明。

[0027]

实施例一,一种钛铝基复合材料,按重量百分比计包括如下组分:48%的al,2%的cr,2%的nb,2%的b,1%的c,余量为ti,其制备方法包括如下步骤。

[0028]

s1,称料,按照上述的元素组分重量百分比称取海绵钛、体积≤5cm3的铝块、铬粉、铝铌中间合金、b4c粉和碳粉。

[0029]

s2,布料,将海绵钛平均分为两份,先将其中一份加入到熔炼炉的坩埚中,再将铬粉和铝铌中间合金混合均匀,平铺在坩埚内的海绵钛上面,再加入另一份海绵钛,将铝块放置于位于上方的海绵钛上,将含硼原材料和含碳原材料置入二次加料斗内;

[0030]

s3,熔炼,对熔炼炉进行抽真空至真空度至5mbar,加载功率为280kw,加热至坩埚

内的混合材料完全熔化,得到合金熔体,然后将二次加料斗内的含硼原材料和含碳原材料加入到合金熔体中,在熔化温度下保温20min。然后翻转坩埚,将熔体倾倒入预热温度为600℃的钢模具中,再想炉体内充入氩气,开炉后自然冷却至室温,得到钛铝基复合材料。

[0031]

采用扫描电镜观察制得的钛铝基复合材料的微观形貌及裂纹扩展形貌,参见图1,为实施例一钛铝基复合材料显微组织sem图,图2为实施例一钛铝基复合材料断裂韧性测试裂纹扩展显微组织sem图,放大倍数为1000,硼化物增强体和碳化物增强体尺寸、分布均匀,构成材料中稳定的原位自生增强结构,阻碍裂纹沿着基体组织界面的扩展,有效改善了材料的力学性能。依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷为131.91mpa。

[0032]

实施例二,一种钛铝基复合材料,按重量百分比计包括如下组分:48%的al,2%的cr,2%的nb,1.5%的b,1.5%的c,余量为ti,其制备方法与实施例一相同。依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷为101.03mpa。

[0033]

实施例三,一种钛铝基复合材料,按重量百分比计包括如下组分:48%的al,2%的cr,2%的nb,2.4%的b,0.6%的c,余量为ti,其制备方法与实施例一相同。依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷为105.35mpa。

[0034]

实施例四,一种钛铝基复合材料,按重量百分比计包括如下组分:48%的al,2%的cr,2%的nb,4%的b,2%的c,余量为ti,制备过程中的熔炼加载功率为300kw,其余与实施例一相同。依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷为137.1mpa。图3为实施例四中钛铝基复合材料显微组织的sem图,图4为实施例四中钛铝基复合材料断裂韧性测试裂纹扩展的显微组织sem图,放大倍数为1000。

[0035]

本发明利用高含量的b、c元素的共同添加促进硼化物和碳化物增强体穿片层、晶界析出,根据间隙元素固溶及成分过冷原理,b、c元素共同引入会促进彼此增强体的弥散析出,有效阻碍裂纹的形成与扩展,增大裂纹扩展阻力,强化钛铝基复合材料,显著改善了钛铝基复合材料的室温力学性能。并且优化了b、c元素共同添加的重量百分比比例,通过对其共加比例的控制,均匀了硼化物、碳化物增强体的尺寸和分布,提高了钛铝基复合材料的使用性能。为了验证b、c元素共同添加的重量百分比,采用对比例一、对比例二和对比例三进行对比分析。

[0036]

对比例一,一种钛铝基复合材料,添加过量的b和c元素,按重量百分比计包括如下组分:48%的al,2%的cr,2%的nb,6%的b,3%的c,余量为ti,其余与实施例一相同。依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷不足22.01mpa,部分试样制备过程中即发生断裂。采用扫描电镜观察制得的钛铝基复合材料的微观形貌,参见图5,放大倍数为500,随着b、c元素总含量增加至9%,硼化物和碳化物增强体沿着晶界聚集析出,降低了组织界面结合力,引起大量应力集中,显著降低了材料的室温断裂韧性。

[0037]

对比例二,一种钛铝基复合材料,添加少量的b和c元素,按重量百分比计包括如下组分:48%的al,2%的cr,2%的nb,0.02%的b,0.01%的c,余量为ti,其余与实施例一相同。依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷为79.33mpa。采用扫描电镜观察制得的钛铝基复合材料的微观形貌,参见图6,放大倍数为250倍,b、c元素含量过低,没有硼化物和碳化物增强体析出,裂纹扩展没有得到明显阻碍,

室温断裂韧性不足。

[0038]

对比例三,一种钛铝基复合材料,添加b和c元素各1%,按重量百分比计包括如下组分:48%的al,2%的cr,2%的nb,1%的b,1%的c,余量为ti,其余与实施例一相同。依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷为98.59mpa。

[0039]

可见,b、c元素含量过低,硼化物和碳化物增强体析出极少,对裂纹扩展阻碍作用较弱,随着b、c元素含量增加,硼化物和碳化物增强体的直径、体积分数显著增大,尺寸、分布均匀,构成材料中稳定的原位自生增强结构,材料的最大断裂载荷显著增加,弥散的硼化物、碳化物原位自生增强体可以阻碍裂纹扩展,改变裂纹扩展方向,强化钛铝基复合材料。当b、c元素共同引入含量过高时,硼化物和碳化物增强体尺寸过大,并在晶界处聚集析出,造成大量应力集中,降低组织界面结合力,材料的断裂韧性显著下降。

[0040]

对比实施例一、实施例二、实施例三,当b、c元素含量为2:1时,硼化物和碳化物增强体弥散分布、尺寸均匀,裂纹的形成与扩展得到有效阻碍,材料的室温断裂载荷得到显著提高。

[0041]

实施例五,一种钛铝基复合材料,按重量百分比计包括如下组分:43%的al,6%的cr,2.5%的nb,4%的b,2%的c,余量为ti,制备方法与实施例一相同,依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷在100mpa以上。

[0042]

实施例六,一种钛铝基复合材料,按重量百分比计包括如下组分:45%的al,4%的cr,3%的nb,4%的b,2%的c,余量为ti,制备方法与实施例一相同,依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷在100mpa以上。

[0043]

实施例七,一种钛铝基复合材料,按重量百分比计包括如下组分:51%的al,2%的cr,2%的nb,3%的b,3%的c,余量为ti,制备方法与实施例一相同,依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷在100mpa以上。

[0044]

实施例八,一种钛铝基复合材料,按重量百分比计包括如下组分:47%的al,4.5%的cr,3%的nb,4%的b,1%的c,余量为ti,制备方法与实施例一相同,依据gb/t4338-2006标准测试其室温断裂韧性,制得的钛铝基复合材料的室温断裂载荷在100mpa以上。

[0045]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1