一种铝合金表面处理方法与流程

1.本发明属于铝合金技术领域,具体涉及一种铝合金表面处理方法。

背景技术:

2.铝合金挤压型材由于具有良好的加工性能、可回收性以及外观可修饰性,在工业领域得到广泛应用。在电子消费品领域,铝合金挤压型材常兼具结构支撑作用和外观装饰作用。因此为了提升美观程度或耐腐蚀程度,铝合金挤压型材在工业应用前,常进行阳极氧化处理。但是,具有闭合型腔的铝合金挤压型材,在挤压生产过程中存在冶金焊合,表观上显现为2条或2条以上的焊合线。这些冶金焊合线,在铝合金型材阳极氧化处理后,呈现或黑色或白色的直线性线条,影响产品的外观质量,不能满足工业上的需求。

3.合适的表面处理工艺有希望遮盖铝合金挤压型材挤压过程中产生的冶金焊合线。现有的铝合金表面处理工艺,包括脱脂、碱洗、化学抛光、阳极氧化等流程,具有槽液成分简单、操作容易等优点;但上述工艺流程长,铝合金表面处理成本高。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种铝合金表面处理方法。

5.一种铝合金表面处理方法,包括以下步骤:

6.s1.配置脱脂碱洗液;

7.s2.配置化学抛光液;

8.s3.表面机械预处理:对铝合金工件表面进行机械预处理,获得平整表面,得工件1;

9.s4.脱脂碱洗:将所述工件1浸入所述脱脂碱洗液中进行脱脂碱洗处理,得工件2;

10.s5.化学抛光:将所述工件2浸入所述化学抛光液中进行化学抛光处理,得工件3;

11.s6.阳极氧化:将所述工件3浸入氧化液中氧化,得工件4;

12.s7.封孔:将所述工件4浸入酸性热水中,进行封孔处理,得铝合金工件5;

13.所述铝合金工件5,表面未见冶金焊合线,光泽度≥7.5。

14.根据本发明的一种实施方式,步骤s1中,所述脱脂碱洗液包括如下成分:

[0015][0016]

根据本发明的一种实施方式,步骤s1中,所述碱性化合物包括一种碱金属氢氧化

物和一种碱金属碳酸盐,所述表面调节剂为至少一种碱金属硝酸盐,所述碱蚀添加剂为氯化钠、氯化钾中的至少一种,所述阴离子表面活性剂为十六烷基苯磺酸钠和柠檬酸钠。

[0017]

根据本发明的一种优选的实施方式,所述碱金属氢氧化物是氢氧化钠,所述碱金属碳酸盐是碳酸钠,所述碱金属硝酸盐是硝酸钠,所述碱蚀添加剂为氯化钠。

[0018]

根据本发明的一种优选的实施方式,步骤s1中,所述脱脂碱洗液的配比如下:

[0019][0020]

所述十六烷基苯磺酸钠具有良好的生物降解性,对蛋白污垢和油性污垢有显著的去污效果,但对水质敏感程度较高,稳定性较差;而所述柠檬酸钠稳定性高;两者配合可有效去除铝合金表面的油污。

[0021]

所述碱性化合物,可去除铝合金表面自然形成的氧化膜。

[0022]

所述表面调节剂,可提升脱脂碱洗的速度和均匀度,使铝合金表面趋于平整。

[0023]

根据本发明的一种实施方式,步骤s2中,所述化学抛光液包括如下成分:

[0024]

酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1500~1630g/l,

[0025]

缓蚀剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3~5g/l,

[0026]

稠度调节剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~20g/l,

[0027]

溶剂为水。

[0028]

根据本发明的一种实施方式,所述酸为硫酸、磷酸中的至少一种,所述缓蚀剂为钨酸钠,所述稠度调节剂为聚乙二醇、丙三醇中的至少一种。

[0029]

根据本发明的一种优选的实施方式,所述酸为磷酸,浓度为1250~1400g/l。

[0030]

根据本发明的一种优选的实施方式,所述酸为硫酸和磷酸的混合物。

[0031]

根据本发明的一种优选的实施方式,步骤s2中,所述化学抛光液的配比为:

[0032]

[0033]

所述稠度调节剂第一方面的作用是,在化学抛光过程中,降低铝合金表面张力,提升表面润湿性。

[0034]

所述稠度调节剂第二方面的作用是,调剂化学抛光液稠度,抑制化学抛光过程中,金属磷酸盐和金属硫酸盐在铝合金表面和化学抛光槽底部的沉积。

[0035]

所述钨酸钠第一方面的作用是,作为缓蚀剂削弱化学抛光液对铝合金晶界的腐蚀程度,减少铝合金表面因晶粒组织差异的显现效果,有助于提升冶金焊合线的隐藏效果。

[0036]

所述钨酸钠第二方面的作用是,作为化学抛光液的分散剂、润滑剂和乳化剂。

[0037]

根据本发明的一种实施方式,步骤s2中,所述化学抛光液可提升化学抛光过程的稳定性,缩短化学抛光时间。

[0038]

根据本发明的一种实施方式,步骤s3中,所述表面机械预处理,方法为机械抛光或喷砂打磨中的至少一种。

[0039]

所述机械抛光是利用抛光工具、磨料颗粒或其他抛光介质对所述铝合金工件表面进行的修饰加工,是一种降低所述铝合金工件表面粗糙度,以获得光亮、平整表面的加工方法。

[0040]

所述喷砂打磨是以压缩空气为载体,将喷砂(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射至所述铝合金工件表面产生冲击和切削作用,使所述铝合金工件表面获得一定的清洁度和不同的粗糙度。

[0041]

所述表面机械预处理的目的是,去除所述铝合金工件表面的加工刀痕、毛刺、划伤等,以获得平整的表面。

[0042]

根据本发明的一种实施方式,步骤s4中,所述脱脂碱洗处理,温度为80~85℃,时间为10~30s。

[0043]

根据本发明的一种实施方式,步骤s4中,80~85℃的所述脱脂碱洗液粘度适中,降低了所述工件1的表面张力,提升了脱脂碱洗液的乳化、分散和浸透作用,具有良好的脱脂除油污效果和整平能力。

[0044]

步骤s4中,所述脱脂碱洗的目的是,在保证不腐蚀所述铝合金工件1本体、不使冶金焊合线显现的前提下,彻底去除其表面油污、自然形成的氧化层以及划痕。

[0045]

根据本发明的一种实施方式,步骤s4中,若所述脱脂碱洗液的温度>85℃或处理时间>30s,会导致所述工件1本体的大量腐蚀,使冶金焊合线显现。

[0046]

根据本发明的一种实施方式,步骤s4中,若所述脱脂碱洗液的温度<80℃或处理时间<10s,则无法彻底除掉所述工件1表面的油污或氧化膜,进而导致所述工件5表面呈现油斑或氧化膜不均匀的情况。

[0047]

根据本发明的一种实施方式,步骤s4中,需控制可溶性铝的浓度为2~4g/l。

[0048]

控制可溶性铝浓度的原因是,防止过度脱脂碱洗,导致所述工件1本体的腐蚀,使冶金焊合线显现。

[0049]

根据本发明的一种实施方式,步骤s5中,所述化学抛光处理,温度为105~115℃,时间为40~60s。

[0050]

根据本发明的一种实施方式,步骤s5中,需控制所述化学抛光液中铝离子的浓度为28~33g/l。

[0051]

根据本发明的一种实施方式,如果化学抛光液的温度>115℃,或化学抛光时间>

60s,则会导致所述工件2表面的过腐蚀、过烧,进而产生局部斑点或显现冶金焊合线。

[0052]

根据本发明的一种实施方式,如果化学抛光液的温度<105℃,或化学抛光时间<40s,则无法彻底抛光所述工件2,最终导致化学抛光出光不够,降低所述工件5的美化装饰效果。

[0053]

根据本发明的一种实施方式,所述工件3未显现冶金焊合线。

[0054]

根据本发明的一种实施方式,步骤s6中,所述氧化液温度为19~21℃。

[0055]

根据本发明的一种实施方式,步骤s6中,所述阳极氧化时间为40~60min。

[0056]

根据本发明的一种实施方式,若需对铝合金工件进行着色,可在步骤s6之后,步骤s7之前,将所述工件4放入染色液中进行着色,使染色剂浸入氧化膜的孔。

[0057]

根据本发明的一种实施方式,步骤s7中,所述酸性热水,ph值为4.5~5.5,温度为70~75min;所述封孔处理,时间为13~20min。

[0058]

根据本发明的一种实施方式,所述铝合金表面处理方法,还包括在步骤s3~s6之后,进行水洗处理,以避免各步骤之间的交叉污染。

[0059]

与现有技术相比,本发明至少具有以下有益效果:

[0060]

(1)本发明通过调节脱脂碱洗液的成分,和脱脂碱洗工序的参数,将传统的脱脂工序和碱洗工序合二为一,缩短了工艺流程。

[0061]

(2)本发明通过调整化学抛光液的成分,和化学抛光工序的参数,将传统的化学抛光工序和酸洗工序合二为一,缩短了工艺流程。

[0062]

(3)本发明通过调整脱脂碱洗液和化学抛光液的成分,调整脱脂碱洗和化学抛光工序的参数,减免了阳极氧化后的铝合金挤压型材工件表面冶金焊合线的显现,使工件具有通透光亮的氧化膜,光泽度≥7.5。

[0063]

(4)以本发明所提供方法处理的铝合金工件,经着色封孔后,颜色艳丽,提升了装饰效果。

附图说明

[0064]

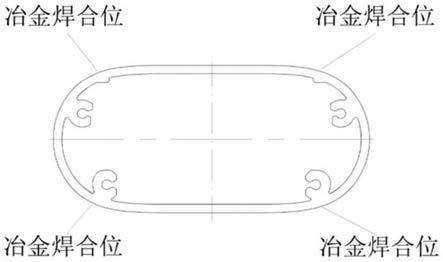

图1是实施例1~2和对比例1~3所用原料铝合金工件的截面示意图。

[0065]

图2是实施例3所用原料铝合金工件的截面示意图。

[0066]

图3是本发明工艺流程图。

具体实施方式

[0067]

以下是本发明的具体实施例,并结合实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0068]

各实施例和对比例中,脱脂碱洗液的溶质配比如表1所示,溶剂为水。

[0069]

表1脱脂碱洗液的溶质配比。

[0070][0071]

各实施例和对比例中,化学抛光液的溶质配比如表2所示,溶剂为水。

[0072]

表2化学抛光液的溶质配比。

[0073][0074]

实施例1

[0075]

本实施例提供一种铝合金表面处理方法,所用原料铝合金工件的结构示意图如图1所示,具体包括以下步骤:

[0076]

s1.以表1所示溶质配比,配置脱脂碱洗液;

[0077]

s2.以表2所示溶质配比,配置化学抛光液;

[0078]

s3.以机械抛光法对铝合金工件表面进行处理,并水洗;

[0079]

s4.将步骤s3所得工件浸入步骤s1所得脱脂碱洗液中30s进行脱脂碱洗处理,其中脱脂碱洗液的温度为80℃,处理过程中控制脱脂碱洗液中可溶性铝浓度<4g/l,处理后水洗;

[0080]

s5.将步骤s4所得工件浸入步骤s2所得化学抛光液中60s进行化学抛光处理,其中化学抛光液的温度为105℃,处理过程中控制化学抛光液中铝离子浓度<33g/l,处理后水洗;

[0081]

s6.将步骤s5所得工件浸入20℃的氧化液中氧化40min后,清洗;

[0082]

s7.将步骤s6所得工件浸入温度为70℃,ph为4.5的热水中20min封孔。

[0083]

操作流程示意图如图3所示。

[0084]

实施例2

[0085]

本实施例提供一种铝合金表面处理方法,所用原料铝合金工件的结构示意图如图1所示,具体包括以下步骤:

[0086]

s1.以表1所示溶质配比,配置脱脂碱洗液;

[0087]

s2.以表2所示溶质配比,配置化学抛光液;

[0088]

s3.以机械抛光法对铝合金工件表面进行处理,并水洗;

[0089]

s4.将步骤s3所得工件浸入步骤s1所得脱脂碱洗液中20s进行脱脂碱洗处理,其中脱脂碱洗液的温度为82℃,处理过程中控制脱脂碱洗液中可溶性铝浓度<4g/l,处理后水洗;

[0090]

s5.将步骤s4所得工件浸入步骤s2所得化学抛光液中40s进行化学抛光处理,其中化学抛光液的温度为115℃,处理过程中控制化学抛光液中铝离子浓度<30g/l,处理后水洗;

[0091]

s6.将步骤s5所得工件浸入20℃的氧化液中氧化50min后,清洗;

[0092]

s7.将步骤s6所得工件浸入温度为75℃,ph为4.8的热水中15min封孔。

[0093]

实施例3

[0094]

本实施例提供一种铝合金表面处理方法,所用原料铝合金工件的结构示意图如图2所示,具体包括以下步骤:

[0095]

s1.以表1所示溶质配比,配置脱脂碱洗液;

[0096]

s2.以表2所示溶质配比,配置化学抛光液;

[0097]

s3.以机械抛光法对铝合金工件表面进行预处理,并水洗;

[0098]

s4.将步骤s3所得工件浸入步骤s1所得脱脂碱洗液中20s进行脱脂碱洗处理,其中脱脂碱洗液的温度为83℃,处理过程中控制脱脂碱洗液中可溶性铝浓度<4g/l,处理后水洗;

[0099]

s5.将步骤s4所得工件浸入步骤s2所得化学抛光液中48s进行化学抛光处理,其中化学抛光液的温度为110℃,处理过程中控制化学抛光液中铝离子浓度<29g/l,处理后水洗;

[0100]

s6.将步骤s5所得工件浸入19℃的氧化液中氧化40min后,清洗;

[0101]

s7.将步骤s6所得工件浸入温度为72℃,ph为5的热水中13min封孔。

[0102]

对比例1

[0103]

本对比例提供一种铝合金表面处理方法,所用原料铝合金工件的结构示意图如图1所示,具体步骤与实施例1的区别是:

[0104]

(1)脱脂碱洗液的成分不同,具体成分如表1所示。

[0105]

(2)化学抛光液的成分不同,具体成分如表2所示。

[0106]

对比例2

[0107]

本对比例提供一种铝合金表面处理方法,所用原料铝合金工件的结构示意图如图1所示,具体步骤与实施例1的区别是:

[0108]

(1)脱脂碱洗液的成分不同,具体成分如表1所示。

[0109]

(2)化学抛光液的成分不同,具体成分如表2所示。

[0110]

(3)步骤s5中,控制化学抛光液中铝离子浓度为38g/l,化学抛光液处理时间为80s。

[0111]

对比例3

[0112]

本实施例提供一种铝合金表面处理方法,其中分别进行脱脂处理和碱洗处理,所用原料铝合金工件的结构示意图如图1所示,具体包括以下步骤:

[0113]

s1.配制脱脂液,其溶质为25g/l的十二烷基苯磺酸钠和30g/l的柠檬酸钠,溶剂为水;

[0114]

s2.配置碱洗液,其溶质为40g/l的氢氧化钠、15g/l的碳酸钠、20g/l的硝酸钠和3g/l的氯化钠,溶剂为水;

[0115]

s3.以表2所示溶质配比,配置化学抛光液;

[0116]

s4.以机械抛光法对铝合金工件表面进行预处理,并水洗;

[0117]

s5.将步骤s4所得工件浸入步骤s1所得脱脂液中30s,进行脱脂处理,其中脱脂液的温度为60℃,处理后水洗;

[0118]

s6.将步骤s5所得工件浸入步骤s2所得碱洗液中30s进行碱洗处理,其中碱洗液的温度为80℃,处理过程中控制碱洗液中可溶性铝浓度<4g/l,处理后水洗;

[0119]

s7.将步骤s6所得工件浸入步骤s3所得化学抛光液中60s进行化学抛光处理,其中化学抛光液的温度为105℃,处理过程中控制化学抛光液中铝离子浓度<33g/l,处理后水洗;

[0120]

s8.将步骤s7所得工件浸入20℃的氧化液中氧化40min后,清洗;

[0121]

s9.将步骤s8所得工件浸入温度为70℃,ph为4.5的热水中20min封孔。

[0122]

检测例

[0123]

本检测例测试了实施例1~3和对比例1~3所得工件氧化膜光泽度和氧化膜外观质量,具体的检测方法和结果如下。

[0124]

按照编号为gb/t20503

‑

2006的国标文件《铝及铝合金阳极氧化膜镜面反射率和镜面光泽度的测定》提供的方法,对实施例1~3和对比例1~3所得工件表面氧化膜进行60

°

的镜面光泽度gs值测定。

[0125]

按编号为gb/t12967.6

‑

2008的国标文件《铝及铝合金阳极氧化膜检测方法第6部分:目视观察法检验着色阳极氧化膜色差和外观质量》提供的方法,检测实施例1~3和对比例1~3所得工件表面氧化膜的外观质量。

[0126]

测试结果如表3所示。

[0127]

表3实施例1~3和对比例1~3所得工件表面氧化膜光泽度和外观质量检测结果。

[0128]

[0129][0130]

表3结果显示:(1)经本发明提供的铝合金表面处理方法处理的铝合金工件(实施例1~3),表面光泽度≥7.5,氧化膜清亮通透,无可见冶金焊合线条;(2)本发明将脱脂处理和碱洗处理合二为一,缩短工艺流程的基础上,并未影响铝合金工件的表面光泽度(实施例3与对比例3),并隐藏了铝合金挤压型材表面冶金焊合线的显现;(3)若脱脂碱洗液或化学抛光液的配比不在本发明所述参数范围内(对比例1~2),则会同时降低工件表面氧化膜的光泽度和外观质量。

[0131]

综上,本发明提供的铝合金表面处理方法,将脱脂处理和碱洗处理合二为一,在缩短了工艺流程的前提下,提升了铝合金工件表面的外观质量;本发明优化了脱脂碱洗液和化学抛光液的成分、工艺参数,提升了表面处理后铝合金工件的表面光泽度,且未显现冶金焊合线。

[0132]

上面结合实施例对本发明作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1