超声波金属制粉方法与流程

1.本发明属于超声波应用领域,具体涉及一种超声波金属制粉方法。

背景技术:

2.超声波是一种频率高于20000hz(赫兹)的声波,它的方向性好,反射能力强,易于获得较集中的声能,在水中传播距离比空气中远,可用于测距、测速、清洗、焊接、碎石、杀菌消毒等。在医学、军事、工业、农业上有很多的应用。超声波因其频率下限超过人的听觉上限而得名。通常金属制粉分为机械法和物理化学法两类,既可从固、液、气态金属直接细化获得,又可从其不同状态下的金属化合物经还原、热解、电解而转变制取。难熔金属的碳化物、氮化物、硼化物、硅化物一般可直接用化合或还原-化合方法制取。但常规金属制粉的方法,不但无法控制30微米以下颗粒制取,而且对成品的一致性没有保障。

技术实现要素:

3.本发明通过超声波振动对高温液态金属进行加工制取30微米以下且一致性高的金属粉末。

4.本发明的内容为以下:

5.一种超声波金属制粉方法,包括热气流流动路径和金属液凝结成粉,其特征在于加工前需要对工具头和吹风罩进行预热,热气流从进风孔进入并流经涡流生成室和气流加压部最终从气流扩散部排出,并全程为金属液加热保温。

6.作为优选,被高温加热的气流从吹风罩进风孔吹入,首先气流会接触涡流生成室的侧壁并沿着侧边流动,绕着侧壁旋转流动的气流逐渐有形成涡流的趋势,热气流的不断吹入并伴随着气流加压部孔径的逐渐缩小,热气流的涡流流速加快。

7.作为优选,上述涡流生成室圆心位置的圆形保温部将引导热气流形成涡流,保温部弧形的表面也能加块涡流流速并与第一镂空槽形成的空间可以暂留部分热气流为工具头上部的进液孔也能提供加热。

8.作为优选,热气流从上述涡流生成室进入气流加压部,所述气流加压部与导液管之间只留有一圈细小的环形通道,在后续涌进的热气流的推动下,流经气流加压部的热气流被加速向下移动,

9.到达上述气流扩散室时孔径又逐步扩大,热气流通过孔径的引导形成向外扩散的趋势,

10.热气流排出气流扩散室时,热气流脱离孔壁的约束保持在吹风罩内获得的向下与螺旋方向的速度持续向四周均匀扩散。

11.作为优选,金属液路径的过程:

12.1)将加热至液态的金属从吹风罩进液孔注入;

13.2)液态金属从吹风罩过度到工具头中的进液孔中再从进液孔流入孔径更小的导液孔中;

14.3)在导液孔中流动时受到吹风罩内高温热流的加热保温;

15.4)通过细小的导液孔控制流动速度并在波段峰值处液态金属被雾化;

16.5)在导液孔下端扩散孔的引导下雾化金属被分散到空气中并在空气中冷却凝结。

17.作为优选,上述小孔径的导液孔将金属液筛分为在张力范围内最小形态;被筛分的金属液到达导液管波峰端时高频声波打断金属液分子间作用力将其分散为更加均匀细小的液滴;继续向下传导的声波承载着小液滴均匀的流出扩散口。

18.作为优选,流出扩散口的小液滴附载在吹风罩排出的气流上,所述气流带着小液滴螺旋式扩散降落,通过空气的冷却凝结成小颗粒,最后落在密闭的收集箱中。

19.本发明的优点有:

20.利用超声雾化原理不仅雾化颗粒可以控制在30微米以下,而且还能保证金属微粒形状、大小的一致性。还能通过调节超声波功率、频率来达到不同材料,不同颗粒大小的变换。

21.通过吹风罩内部构造使热气流在下端产生向外扩散的涡流,出料口刚被超声波雾化的小液滴下落到涡流中,涡流承载着小液滴螺旋式向外均匀扩散,加大了下落时与空气接触的冷却时间,在落至收集箱底之前凝结,使小液滴之间不会相互粘连。

附图说明

22.图1为频率可调超声波制粉设备的结构图。

23.图2为超声波金属制粉设备的结构图。

24.图3为超声波金属制粉设备吹风罩的结构图。

25.图4为超声波金属制粉设备工具头的结构图。

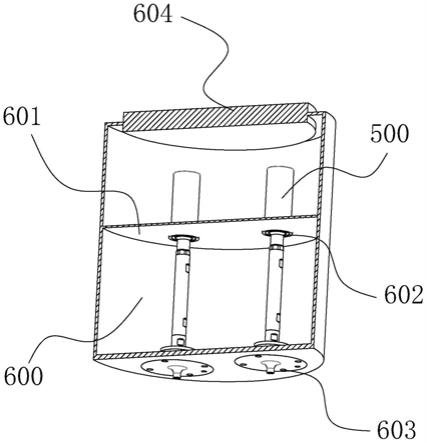

26.图5为超声波金属制粉设备吹风罩剖面的结构图。

27.图6为超声波金属制粉设备工具头剖面的结构图。

28.图7为超声波金属制粉设备吹风罩和工具头配合的结构图。

29.图示中,吹风罩100、工具头座110、镂空结构111、第一镂空槽112、第二镂空槽113、第一环形平台114、第二环形平台115、进液孔116、进风孔117、盖子安装孔118、吹风盘120、涡流生成室121、预安装孔122、固定杆安装孔123、出风口130、涡流生成室延伸部131、气流加压部132、气流扩散部133、工具头200、导震接头210、加长杆安装孔211、卡隼212、密封层220、压紧垫圈座槽221、密封圈座槽222、出液口230、保温部231、雾化部232、导液孔233、扩散口234、换能器300、换能器罩301、密封铜圈400、压紧铜垫圈401、环形压盖402、加长杆403、固定板404、固定杆405、单频率制粉器500、变频箱600、隔热层601、通孔602、吹风罩安装孔603、制冷器604。

具体实施方式

30.一种超声波金属制粉方法,包括热气流流动路径和金属液凝结成粉,其特征在于加工前需要对工具头200和吹风罩100进行预热,热气流从进风孔117进入并流经涡流生成室121和气流加压部132最终从气流扩散部133排出,并全程为金属液加热保温。

31.本实施例中,所述工具头座110整体呈一环形柱体,所述工具头座110内环具有一个多层镂空结构111,所述镂空结构111包括了第一镂空槽112和第二镂空槽113,所述第一

镂空槽112和第二镂空槽113都是从工具头座110上端面开始向下延伸,所述第二镂空槽113圆径小于第一镂空槽112且镂空深度大于第一镂空槽112,所述镂空结构111之间的落差所形成第一环形平台114和第二环形平台115,所述第一镂空槽112的圆弧面上开设有进液孔116,所述进液孔116呈圆形且水平贯穿工具头座110外弧面与第一镂空槽112,所述镂空结构111下方开设有若干进风孔117,所述进风孔117呈圆形且水平贯穿工具头座110内外弧面,所述进风孔117俯视角投影中较长的一边与工具头座110内环面相切,使进入的热气流能沿涡流生成室121侧壁流动。

32.本实施例中,所述吹风盘120在圆心处开设有涡流生成室121,所述涡流生成室121呈一倒置锥台形,所述涡流生成室121上开口与工具头座110内弧面是大小相等的圆且相互衔接,所述涡流生成室121侧壁与竖直面呈20

°

向下收缩,使热气流向下聚集,产生流速更大的涡流。

33.本实施例中,所述出风口130整体呈漏斗形状,所述出风口130内部可分为涡流生成室延伸部131、气流加压部132和气流扩散部133,所述出风口130外表面上半部分呈圆弧状并与吹风盘120下端所衔接,所述出风口130外表面下半部分为圆柱形,所述涡流生成室延伸部131与涡流生成室121形状相同且衔接于涡流生成室121下端,所述涡流生成室延伸部131下端与气流加压部132连接,所述气流加压部132呈圆柱形镂空且下端与气流扩散部133连接,所述气流扩散部133呈正置的锥台镂空,所述气流扩散部133侧壁与竖直面有7

°

的夹角,引导流过的热气流慢慢形成向外扩散的涡流。

34.本实施例中,被高温加热的气流从吹风罩100进风孔117吹入,进风孔117俯视角投影中较长的一边与工具头座110内环面相切,气流会接触涡流生成室121的侧壁并沿着侧边流动,绕着侧壁旋转流动的气流逐渐有形成涡流的趋势,热气流的不断吹入并伴随着气流加压部132孔径的逐渐缩小,热气流的涡流流速加快。

35.本实施例中,上述涡流生成室121圆心位置的圆形保温部231将引导热气流形成涡流,保温部231弧形的表面也能加块涡流流速并与第一镂空槽112形成的空间可以暂留部分热气流为工具头200上部的进液孔116也能提供加热,使液态金属能一直保持一定的温度,使之能在管路中流动。

36.本实施例中,热气流从上述涡流生成室121进入气流加压部132,所述气流加压部132与导液管之间只留有一圈细小的环形通道,在后续涌进的热气流的推动下,流经气流加压部132的热气流被加速向下移动,

37.到达上述气流扩散部133时孔径又逐步扩大,热气流通过孔径的引导形成向外扩散的趋势,

38.热气流排出气流扩散部133时,热气流脱离孔壁的约束保持在吹风罩100内获得的向下与螺旋方向的速度持续向四周均匀扩散。

39.本实施例中,所述导震接头210为一个实体圆柱,所述导震接头210上端面开设有加长杆安装孔211,所述加长杆安装孔211的深度为导震接头210长的二分之一,加强声波的传导效果,减少传导中的能量损失。

40.本实施例中,所述密封层220同样为一个实体圆柱,所述密封层220的圆径大于导震接头210的圆径,所述密封层220突出于导震接头210部分的环形面为压紧垫圈座槽221,所述密封层220的圆弧面上开设有进液孔116,所述进液孔116开孔路径平行于水平面且开

孔方向朝向密封层220的圆心。

41.本实施例中,所述出液口230包括保温部231和雾化部232,所述保温部231外表面为倒锥台形,所述保温部231侧面呈圆弧形一直延伸至密封层220底部,所述密封层220底部未被保温部231延伸所覆盖的环形平面为密封圈座槽222,所述出液口230内开设有导液孔233,所述导液孔233垂直于圆心方向贯穿出液口230上下两端,所述导液孔233继续向上延伸穿过密封层220底部与进液孔116相连通,所述雾化部232底端设有扩散口234,所述扩散口234呈正置锥台形且与导液孔233处在同一圆心上,所述扩散口234上台面与导液孔233相连接,所述扩散口234锥台侧面与水平面呈45

°

夹角,更好的配合涡流的形成,使流出的小液滴直接进入涡流中。

42.本实施例中,金属液凝结成粉的过程:

43.1)将加热至液态的金属从吹风罩100进液孔116注入;

44.2)液态金属从吹风罩100过度到工具头200中的进液孔116中再从进液孔116流入孔径更小的导液孔233中;

45.3)在导液孔233中流动时受到吹风罩100内高温热流的加热保温;

46.4)通过细小的导液孔233控制流动速度并在波段峰值处液态金属被雾化;

47.5)在导液孔233下端扩散口234的引导下雾化金属被分散到空气中并在空气中冷却凝结。

48.本实施例中,上述小孔径的导液孔233将金属液筛分为在张力范围内最小形态;被筛分的金属液到达导液管波峰端时高频声波打断金属液分子间作用力将其分散为更加均匀细小的液滴;继续向下传导的声波承载着小液滴均匀的流出扩散口234。

49.本实施例中,流出扩散口234的小液滴附载在吹风罩100排出的气流上,所述气流带着小液滴螺旋式扩散降落,通过空气的冷却凝结成小颗粒,最后落在密闭的收集箱中。其中螺旋式扩散降落大大增加了下落的过程,使分散的小液滴能充分的冷却而不凝结在一起。

50.本实施例中,所述换能器300下端与加长杆403相连接,所述换能器300外设有换能器罩301,所述加长杆403下端与导震接头210顶端相互连接,所述环能器罩301外套设有固定板404,所述固定板404的一端设有固定杆405,所述固定杆405将吹风盘120与固定板404相互连接,通过固定杆405和固定板404来额外增加设备的强度,保护加长杆403在意外情况下断裂。

51.首先通入高温气流将吹风罩100和工具头200预热,被高温加热的气流从吹风罩100进风孔117吹入,首先气流会接触涡流生成室121的侧壁并沿着侧边流动,绕着侧壁旋转流动的气流逐渐有形成涡流的趋势,热气流的不断吹入并伴随着气流加压部132孔径的逐渐缩小,热气流的涡流流速加快。热气流从上述涡流生成室121进入气流加压部132,所述气流加压部132与导液管之间只留有一圈细小的环形通道,在后续涌进的热气流的推动下,流经气流加压室132的热气流被加速向下移动,到达上述气流扩散部133时孔径又逐步扩大,热气流通过孔径的引导形成向外扩散的趋势,热气流排出气流扩散部133时,热气流脱离孔壁的约束保持在吹风罩内获得的向下与螺旋方向的速度持续向四周均匀扩散。

52.将加热至液态的金属从吹风罩100进液孔116注入,液态金属从吹风罩100过度到工具头中的进液孔116中再从进液孔116流入孔径更小的导液孔233中,在导液孔233中流动

时受到吹风罩100内高温热流的加热保温,通过细小的导液孔233控制流动速度并在波段峰值处液态金属被雾化,在导液孔233下端扩散口234的引导下雾化金属被分散到空气中,流出扩散口234的小液滴附载在吹风罩100排出的气流上,所述气流带着小液滴螺旋式扩散降落,通过空气的冷却凝结成小颗粒,最后落在密闭的收集箱中。

53.在需要对不同材料或是要加工不同大小粉末时,可通过控制电脑将物料注入技术指标所对应的设备中,与其他设备一起生产,所产出的成品会进入不同的收集箱中区分存放。因换能器300中的压电陶瓷在过高的温度下会失去电能转换声波的能力,变频箱600中的隔热层601就能起到阻挡加工端向上传导高温的作用,而且顶端的制冷器604也保证了适合换能器300正常运作的温度环境。

54.将超声工具头做成内部中空结构,将金属液通过中空内部注射出来,在出液口230先端进行分散雾化,再通过高温载气扩散开,待粉末在空气中冷却凝结,用密封箱进行金属粉末收集,避免外界污染参入杂质。利用超声雾化原理可保证雾化颗粒的一致性,通过调节超声波功率、频率来实现不同材料,不同颗粒大小的变换。

55.以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1