双束激光异位同步加热反光焊带退火处理方法及加工设备与流程

1.本发明涉及光伏焊带冷却退火领域,特别是涉及一种双束激光异位同步加热反光焊带退火处理方法及加工设备。

背景技术:

2.光伏焊带分为汇流带和互连带两种,为镀锡焊带或涂锡焊带,是光伏组件电池片的连接元件。焊带的宽度取决于电池片的主栅线宽度,厚度取决于电池片的厚度和短路电流的多少。随着多主栅技术的开发,由于焊带的数量比较多,对焊带的宽度要求比较高,常规焊带的使用有如下缺点:焊带宽度大,应用于组件时遮挡面积大,导致组件的光电转换效率降低,电流损耗增大。

3.为了满足多主栅电池片的发展要求,现阶段研发的细栅焊带,多为圆丝焊带,该焊带的优点是:1、使输出功率增加5%左右;2、银浆成本节约20%;该焊带的缺点:1、焊接在组件电池片时接触面积小,导致接触点电阻过大;2、在使用过程中,容易使组件电池片局部过热,甚至导致组件电池片烧毁,影响组件电池片正常使用。

4.退火和冷却是光伏焊带生产过程中所必经的两个过程,焊带经过压延后利用退火轮进行退火处理,再进入到冷却机构中进行冷却,接着进入到涂锡机中进行涂锡处理。在这个过程中,焊带在冷压延的过程中易产生应力,此时再经过退火炉退火,导致焊带宽度方向完全加热造成焊带局部软化,虽然消除了焊带应力,但在张力作用下易发生颈缩而断裂。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种避免反光焊带生产过程中发生颈缩或断裂、提高其生产良品率的反光焊带退火处理方法及加工设具备,所述技术方案如下:

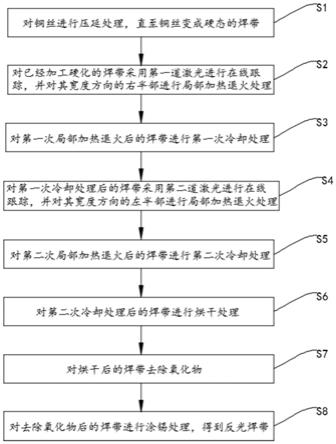

6.本发明提供一种双束激光异位同步加热反光焊带退火处理方法,其包括如下步骤:

7.s1、对铜丝进行压延处理,直至铜丝变成硬态的焊带;

8.s2、对已经加工硬化的焊带采用第一道激光进行在线跟踪,并对其宽度方向的右半部进行局部加热退火处理;

9.s3、对第一次局部加热退火后的焊带进行第一次冷却处理;

10.s4、对第一次冷却处理后的焊带采用第二道激光进行在线跟踪,并对其宽度方向的左半部进行局部加热退火处理;

11.s5、对第二次局部加热退火后的焊带进行第二次冷却处理;

12.s6、对第二次冷却处理后的焊带进行烘干处理;

13.s7、对烘干后的焊带去除氧化物;

14.s8、对去除氧化物后的焊带进行涂锡处理,得到反光焊带。

15.进一步地,在步骤s1中,铜丝采用无氧铜丝,压延后的焊带宽度范围设置为0.06

‑

0.1mm。

16.进一步地,在步骤s2中,第一道激光光斑直径为0.03

‑

0.5mm,激光功率为250w,扫描速度为480mm/min。

17.进一步地,在步骤s3中,将第一次局部加热后的焊带通过容纳有冷却剂的冷却槽内进行冷却,所述冷却剂为纯水。

18.进一步地,在步骤s4中,第二道激光光斑直径同为0.03

‑

0.5mm,激光功率同为250w,扫描速度同为480mm/min,且第二道激光光斑与第一道激光光斑的间距为1000mm

‑

2000mm。

19.进一步地,在步骤s5中,将第二次局部加热后的焊带通过容纳有冷却剂的冷却槽内进行冷却,所述冷却剂为纯水。

20.进一步地,在步骤s6中,烘干温度范围设置为70℃

‑

120℃。

21.进一步地,步骤s7中,将烘干后的焊带输送到装有助焊剂的处理槽中去除氧化物。在步骤s8中,将去除氧化物后的焊带送入到涂锡机中进行涂锡处理。

22.本发明还提供一种双束激光异位同步加热反光焊带退火处理加工设备,所述加工设备包括传输装置、加热装置、冷却装置、表面处理装置及控制器,所述传输装置、加热装置、冷却装置和表面处理装置均与控制器连接,所述传输装置包括传输辊,所述传输辊上传送设置有焊带,所述加热装置包括第一束激光器和第二束激光器,所述第一束激光器包括第一束激光光斑,所述第二束激光器包括第二束激光光斑,且第一束激光光斑和第二束激光光斑相离一定距离,所述冷却装置包括冷却槽,所述冷却槽内设置有多个平行设置的过渡辊,所述过渡辊与传输辊平行设置,所述冷却槽的侧壁设置有进水口和出水口,所述表面处理装置包括助焊剂槽和涂锡机。

23.本发明提供的技术方案带来的有益效果是:

24.1.本发明提供的双束激光异位同步加热反光焊带退火处理方法,能够有效的降低制造成本,提升生产良品率,促进反光焊带量产及推进;

25.2.本发明提供的双束激光异位同步加热反光焊带退火处理方法,使焊带在冷却和退火的工序中,完全摒弃退火轮的使用,使用更为灵活可控的激光器对焊带进行分半局部加热退火,可以控制加热温度,工艺柔性、可控,避免焊带在宽度方向完全加热造成焊带局部软化,解决了焊带在张力作用下易断裂的问题,提高其生产良品率。

附图说明

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1是本发明实施例提供的双束激光异位同步加热反光焊带退火处理加工设备的俯视示意图;

28.图2是本发明实施例提供的双束激光异位同步加热反光焊带退火处理加工设备的主视示意图;

29.图3是本发明实施例提供的双束激光异位同步加热反光焊带退火处理方法的流程

图。

30.图中:1、传输辊;2、冷却槽;3、进水口;4、出水口;5、第一束激光器;6、第二束激光器;7、焊带;8、助焊剂槽;9、过渡辊;10、第一束激光光斑;11、第二束激光光斑;12、涂锡机。

具体实施方式

31.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

32.本实施例提供了一种双束激光异位同步加热反光焊带退火处理方法,如图3所示,其包括如下步骤:

33.s1、对铜丝进行压延处理,直至铜丝变成硬态的焊带,铜丝采用无氧铜丝,其优点在于导电率高,加工性能和焊接性能、耐蚀性能和低温性能均好,压延后的焊带宽度范围设置为0.06

‑

0.1mm,采用圆丝焊带,增大了输出功率,降低了生产成本。

34.s2、对已经加工硬化的焊带采用第一道激光进行在线跟踪,第一道激光光斑直径为焊带宽度的一半,通常为0.03

‑

0.5mm,激光功率为250w,扫描速度为480mm/min,并对其宽度方向的右半部进行局部加热退火处理,保证加热温度与加热时间,同时,避免焊带在宽度方向完全加热造成焊带局部软化。

35.s3、对第一次局部加热退火后的焊带进行第一次冷却处理,具体地,将加热后的焊带放置在容纳有冷却剂的冷却槽内进行第一次冷却,所述冷却剂为纯水,保证良好的冷却效果,同时避免焊带表面产生结晶,退火的目的是细化晶粒,以降低屈服强度。

36.s4、对第一次冷却处理后的焊带采用第二道激光进行在线跟踪,第二道激光光斑直径同为焊带宽度的一半,通常为0.03

‑

0.5mm,激光功率同为250w,扫描速度同为480mm/min,并对其宽度方向的左半部进行局部加热退火处理,且第二道激光光斑与第一道激光光斑的间距1000mm

‑

2000mm,保证加热温度与加热时间,同时,避免焊带在宽度方向完全加热造成焊带局部软化。

37.s5、对第二次局部加热退火后的焊带进行第二次冷却处理,具体地,将加热后的焊带放置在容纳有冷却剂的冷却槽内进行第一次冷却,所述冷却剂为纯水,保证良好的冷却效果,同时避免焊带表面产生结晶,退火的目的是细化晶粒,以降低屈服强度,且分两次进水冷却,保证冷却效果,同时避免焊带发生颈缩而断裂。

38.s6、对第二次冷却处理后的焊带进行烘干处理,直至焊带表面无液体,烘干温度范围设置为70℃

‑

120℃,优选为110℃,烘干时间设置为5s

‑

8s,烘干时间短,优选为6s,烘干后便于后续去除氧化物。

39.s7、对烘干后的焊带去除氧化物,具体地,将烘干后的焊带输送到装有助焊剂的处理槽中去除氧化物,助焊剂的作用主要为辅助热传导、去除氧化物、降低被焊接材质表面张力。

40.s8、对去除氧化物后的焊带进行涂锡处理,具体地,将去除氧化物后的焊带送入到涂锡机中进行涂锡处理,得到反光焊带。

41.本发明还提供一种双束激光异位同步加热反光焊带退火处理加工设备,如图1

‑

2所示,所述加工设备包括传输装置、加热装置、冷却装置、表面处理装置及控制器,所述传输装置、加热装置、冷却装置和表面处理装置均与控制器连接,所述传输装置包括传输辊1,所述传输辊1上传送设置有焊带7,所述传输辊2用于将焊带7传输至其他装置,所述传输辊2为陶瓷辊,且传输辊1的侧壁设置有轮槽,避免焊带7传输过程中发生移位,所述加热装置包括第一束激光器5和第二束激光器6,所述第一束激光器5包括第一束激光光斑10,所述第二束激光器6包括第二束激光光斑11,第一束激光光斑10和第二束激光光斑11的光斑直径同为0.03

‑

0.5mm,激光功率同为250w,扫描速度同为480mm/min,且第一束激光光斑10和第二束激光光斑11相离一定距离,为1000

‑

2000mm,控制加热温度和加热时间,工艺柔性、可控,避免铜带在宽度方向完全加热造成焊带局部软化,解决了铜带在张力的作用下易断裂的问题,所述冷却装置包括冷却槽2,所述冷却槽2内设置有多个平行设置的过渡辊9,所述过渡辊9与传输辊1平行设置,便于焊带7在冷却槽2中进行冷却,所述冷却槽2的侧壁设置有进水口3和出水口4,保证冷却槽2中冷却水的持续换新,保证对焊带7的冷却效果,缩短冷却时间,提高冷却效率,所述表面处理装置包括助焊剂槽8和涂锡机12,便于去除焊带表面的氧化物,同时保证涂锡效果,提高了其生产良品率。

42.在本发明的上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

43.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1