一种转子导条及其制备方法与流程

1.本发明属于材料技术领域,涉及一种导电材料及其制备方法,尤其涉及一种转子导条及其制备方法。

背景技术:

2.转子是异步电机的核心部件,其能够通过电磁作用将电能转化为动能。通常,异步电机的转子采用导条嵌在铁芯上,并与端环焊接在一起,因此,导条的性能与质量直接关系到异步电机的性能。

3.转子在运转过程中,由于受到电磁应力、机械应力、残余应力、动态应力等各种应力的综合作用,且受到温升的影响,会造成转子导条由于温升而造成的软化现象,从而影响整个电机的服役能力,这种情况对于经常在较高温度下运行的黄铜导条影响更为明显。

4.cn 101818283a公开了一种大功率调频调速异步牵引电机用铜合金导条和端环及制备方法,所述导条合金成分的重量百分比为9

‑

12%或0.5

‑

3%的zn,0.3

‑

1%的cr,0.05

‑

0.3%的zr,余量为铜和不可避免的杂质;所述导条和金的制备方法包括中频感应熔炼

‑

半连续铸造

‑

铸锭均匀化

‑

热挤

‑

在线淬火

‑

冷拉

‑

校直

‑

剪切

‑

时效

‑

机加工;中频感应熔炼时待铜完全溶化,降温到1150℃再将锌锭加入到铜熔体中;所述的中频感应熔炼时铬以不大于5mm的颗粒用铜箔包裹,在1250℃下压入铜熔体中,锆以cu

‑

10zr中间合金细丝的形式插入到结晶器上部的铜熔体中,在线淬火温度不低于890℃。所述铜合金导条虽然具有一定的抗拉强度,但制备过程繁琐。

5.cn 101022228a公开了一种电机导条材料,所述电机导条材料以阴极铜、铬粉、锆粉作为主要原料,以镁作为除氧剂,主原料按重量百分比为:阴极铜99

‑

99.47%、铬粉0.4

‑

0.8%、锆粉0.08

‑

0.2%;除氧剂按重量百分比为:镁0.05

‑

0.1%。所述方法包括如下步骤:(1)原料配制;(2)按配方量进行真空炉熔炼,铸模脱模后得到铸锭坯;(3)挤压铸锭坯,得到挤制坯;(4)固溶处理、冷拔处理,然后进行真空退火;(5)机加工后得到电机导条成品。所述电机导条材料的制备方法仍然较为繁琐,无法实现原料的充分混合。

6.cn 108754213a公开了一种发电机转子导体用铜基合金材料及其制备方法,所述发电机转子导体用铜基合金材料由如下重量百分数的组分组成:氧化铝为0.5

‑

0.8%,锡为0.4

‑

0.6%,不可避免的杂质fe≤0.03%,不可避免的杂质pb≤0.03%,余量为铜。制备方法包括如下步骤:(1)将铜添加到电炉中,逐渐升温至1100℃对铜进行熔炼,熔炼时间为40

‑

60min;(2)将锡按照比例添加到铜溶液中,继续熔炼10

‑

15min后进行保温;(3)按照比例添加氧化铝,升温至1150

‑

1200℃,并进行机械搅拌,搅拌完成后降温至1050℃;(4)按照预定的产品形状铸造毛坯型材,铸造温度为1050℃;(5)将铸造完成的毛坯进行表面处理,根据相应产品规格进一步加工处理,完成后包装入库。所述制备方法繁琐,生产效率较低。

7.对此,需要提供一种全新的转子导条及其制备方法,使制备得到的转子导条在高温下具有较高的抗拉强度与电导率。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种转子导条及其制备方法,所述制备方法简单易行,制备得到的转子导条在400℃下仍然具有优良的抗拉强度、延伸率以及电导率,满足异步电机的使用需求。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种转子导条,以质量百分数计,所述转子导条包括:zr 0.08

‑

0.1wt%、ni 0.1

‑

0.3wt%、co 0.1

‑

0.3wt%、mg 0.3

‑

0.4wt%、si 1

‑

2wt%、al 0.2

‑

0.4wt%与ag 0.05

‑

0.08wt%,余量为铜以及不可避免的杂质。

11.本发明所述转子导条中zr的质量分数为0.08

‑

0.1wt%,例如可以是0.08wt%、0.085wt%、0.09wt%、0.095wt%或0.1wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.09

‑

0.1wt%,进一步优选为0.09wt%。

12.本发明所述转子导条中ni的质量分数为0.1

‑

0.3wt%,例如可以是0.1wt%、0.12wt%、0.15wt%、0.18wt%、0.2wt%、0.21wt%、0.25wt%、0.28wt%或0.3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.15

‑

0.25wt%,进一步优选为0.2wt%。

13.本发明所述转子导条中co的质量分数为0.1

‑

0.3wt%,例如可以是0.1wt%、0.12wt%、0.15wt%、0.18wt%、0.2wt%、0.21wt%、0.25wt%、0.28wt%或0.3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.15

‑

0.25wt%,进一步优选为0.2wt%。

14.本发明所述转子导条中mg的质量分数为0.3

‑

0.4wt%,例如可以是0.3wt%、0.31wt%、0.32wt%、0.33wt%、0.34wt%、0.35wt%、0.36wt%、0.37wt%、0.38wt%、0.39wt%或0.4wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.32

‑

0.36wt%,进一步优选为0.35wt%。

15.本发明所述转子导条中si的质量分数为1

‑

2wt%,例如可以是1wt%、1.1wt%、1.2wt%、1.3wt%、1.4wt%、1.5wt%、1.6wt%、1.7wt%、1.8wt%、1.9wt%或2wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1.2

‑

1.8wt%,进一步优选为1.5wt%。

16.本发明所述转子导条中al的质量分数为0.2

‑

0.4wt%,例如可以是0.2wt%、0.22wt%、0.25wt%、0.28wt%、0.3wt%、0.32wt%、0.35wt%、0.38wt%或0.4wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.25

‑

0.35wt%,进一步优选为0.3wt%。

17.本发明所述转子导条中ag的质量分数为0.05

‑

0.08wt%,例如可以是0.05wt%、0.06wt%、0.065wt%、0.07wt%或0.08wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.06

‑

0.07wt%,进一步优选为0.06wt%。

18.优选地,以质量百分数计,所述不可避免的杂质中,fe≤0.05wt%且pb≤0.05wt%。

19.本发明提供的转子导体对杂质含量没有过高的要求,只要使fe≤0.05wt%且pb≤0.05wt%即可。

20.第二方面,本发明提供了一种如第一方面所述转子导体的制备方法,所述制备方

法包括如下步骤:

21.(1)按配方量球磨混合锆粉、镁粉、硅粉、铝粉、银粉、铜板以及粘结剂,球磨时使用无水乙醇浸没研磨料,得到第一研磨料;

22.(2)热处理步骤(1)所得第一研磨料,降温后得到第二研磨料;

23.(3)按配方量球磨混合镍粉、钴粉以及步骤(2)所得第二研磨料,球磨时使用无水乙醇浸没研磨料,得到第三研磨料;

24.(4)冷等静压后进行热等静压烧结,保温处理后自然冷却,得到所述转子导体。

25.本发明使用湿法球磨的方法混合锆粉、镁粉、硅粉、铝粉、银粉、铜板以及粘结剂,使各个原料能够均匀混合,并得到粒径较小、具有较大比表面积的第一研磨料。其中,粘结剂的添加能够使各物料结合的更加紧密,通过热处理后能够去除粘结剂,从而得到具有孔洞的第二研磨料,便于第二研磨料与镍粉、钴粉的混合。

26.本发明所述冷等静压处理与热等静压烧结能够得到晶粒度均匀,且所得转子材料在400℃下仍然具有较高的抗拉强度与延展性能。

27.优选地,步骤(1)所述粘结剂包括环氧树脂和/或酚醛树脂。

28.优选地,步骤(1)所述粘结剂的添加量为第一研磨料的10

‑

12wt%,例如可以是10、10.5、11、11.5或12,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.优选地,步骤(1)所述第一研磨料的平均粒径为20

‑

40μm,例如可以是20μm、25μm、30μm、35μm或40μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30.优选地,步骤(2)所述热处理的温度为600

‑

800℃,例如可以是600℃、620℃、650℃、680℃、700℃、720℃、750℃、780℃或800℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地:步骤(3)所述第三研磨料的平均粒径为20

‑

40μm,例如可以是20μm、25μm、30μm、35μm或40μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32.优选地,步骤(4)所述冷等静压的绝对压力为120

‑

150mpa,例如可以是120mpa、125mpa、130mpa、135mpa、140mpa、145mpa或150mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,步骤(4)所述冷等静压的保压时间为1

‑

3min,例如可以是1min、1.5min、2min、2.5min或3min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,步骤(4)所述热等静压烧结的绝对压力为200

‑

250mpa,例如可以是200mpa、210mpa、220mpa、230mpa、240mpa或250mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,步骤(4)所述热等静压烧结的温度为900

‑

1000℃,例如可以是900℃、910℃、920℃、930℃、940℃、950℃、960℃、970℃、980℃、990℃或1000℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,步骤(4)所述热等静压烧结的时间为0.5

‑

0.8h,例如可以是0.5h、0.55h、0.6h、0.65h、0.7h、0.75h或0.8h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.优选地,步骤(4)所述保温处理的温度为400

‑

500℃,例如可以是400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃或500℃,但不限于所列举的数值,数值

范围内其它未列举的数值同样适用。

38.优选地,步骤(4)所述保温处理的时间为2

‑

3h,例如可以是2h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h或3h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.作为本发明第二方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

40.(1)按配方量球磨混合锆粉、镁粉、硅粉、铝粉、银粉、铜板以及粘结剂,球磨时使用无水乙醇浸没研磨料,得到平均粒径为20

‑

40μm的第一研磨料;粘结剂的添加量为第一研磨料的10

‑

12wt%;

41.(2)600

‑

800℃条件下热处理步骤(1)所得第一研磨料,使第一研磨料中的粘结剂得到去除,降温后得到第二研磨料;

42.(3)按配方量球磨混合镍粉、钴粉以及步骤(2)所得第二研磨料,球磨时使用无水乙醇浸没研磨料,得到平均粒径为20

‑

40μm的第三研磨料;

43.(4)120

‑

150mpa的条件下冷等静压1

‑

3min进行成型,然后于200

‑

250mpa与900

‑

1000℃的条件下进行热等静压烧结0.5

‑

0.8h,降温至400

‑

500℃保温2

‑

3h,然后自然冷却至室温,得到所述转子导体。

44.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

45.与现有技术相比,本发明的有益效果为:

46.本发明提供的制备方法工艺简单,且制备得到的转子导条的晶粒尺寸均一,晶粒度25

‑

48μm之间,电导率满足100%iacs400℃的条件下的抗拉强度依然能够达到400mpa以上,延伸率仍然具有12.9%以上。

具体实施方式

47.下面通过具体实施方式来进一步说明本发明的技术方案。

48.实施例1

49.本实施例提供了一种转子导体的制备方法,所述制备方法包括如下步骤:

50.以质量百分数计,所述转子导条包括:zr 0.09wt%、ni 0.2wt%、co 0.2wt%、mg 0.35wt%、si 1.5wt%、al 0.3wt%与ag 0.06wt%,余量为铜以及不可避免的杂质;所述不可避免的杂质中,fe≤0.05wt%且pb≤0.05wt%。

51.(1)按配方量球磨混合锆粉、镁粉、硅粉、铝粉、银粉、铜板以及粘结剂,球磨时使用无水乙醇浸没研磨料,得到平均粒径为30μm的第一研磨料;粘结剂为环氧树脂,粘结剂的添加量为第一研磨料的11wt%;

52.(2)700℃条件下热处理步骤(1)所得第一研磨料,使第一研磨料中的粘结剂得到去除,降温后得到第二研磨料;

53.(3)按配方量球磨混合镍粉、钴粉以及步骤(2)所得第二研磨料,球磨时使用无水乙醇浸没研磨料,得到平均粒径为30μm的第三研磨料;

54.(4)135mpa的条件下冷等静压2min进行成型,然后于220mpa与950℃的条件下进行

热等静压烧结0.6h,降温至450℃保温2.5h,然后自然冷却至室温,得到所述转子导体。

55.实施例2

56.本实施例提供了一种转子导体的制备方法,所述制备方法包括如下步骤:

57.以质量百分数计,所述转子导条包括:zr 0.09wt%、ni 0.15wt%、co 0.25wt%、mg 0.32wt%、si 1.2wt%、al 0.35wt%与ag 0.07wt%,余量为铜以及不可避免的杂质;所述不可避免的杂质中,fe≤0.05wt%且pb≤0.05wt%。

58.(1)按配方量球磨混合锆粉、镁粉、硅粉、铝粉、银粉、铜板以及粘结剂,球磨时使用无水乙醇浸没研磨料,得到平均粒径为35μm的第一研磨料;粘结剂为酚醛树脂,粘结剂的添加量为第一研磨料的11.5wt%;

59.(2)750℃条件下热处理步骤(1)所得第一研磨料,使第一研磨料中的粘结剂得到去除,降温后得到第二研磨料;

60.(3)按配方量球磨混合镍粉、钴粉以及步骤(2)所得第二研磨料,球磨时使用无水乙醇浸没研磨料,得到平均粒径为35μm的第三研磨料;

61.(4)140mpa的条件下冷等静压1.5min进行成型,然后于240mpa与980℃的条件下进行热等静压烧结0.6h,降温至480℃保温2.8h,然后自然冷却至室温,得到所述转子导体。

62.实施例3

63.本实施例提供了一种转子导体的制备方法,所述制备方法包括如下步骤:

64.以质量百分数计,所述转子导条包括:zr 0.08wt%、ni 0.1wt%、co 0.3wt%、mg 0.3wt%、si 1wt%、al 0.4wt%与ag 0.06wt%,余量为铜以及不可避免的杂质;所述不可避免的杂质中,fe≤0.05wt%且pb≤0.05wt%。

65.(1)按配方量球磨混合锆粉、镁粉、硅粉、铝粉、银粉、铜板以及粘结剂,球磨时使用无水乙醇浸没研磨料,得到平均粒径为40μm的第一研磨料;粘结剂为酚醛树脂,粘结剂的添加量为第一研磨料的12wt%;

66.(2)800℃条件下热处理步骤(1)所得第一研磨料,使第一研磨料中的粘结剂得到去除,降温后得到第二研磨料;

67.(3)按配方量球磨混合镍粉、钴粉以及步骤(2)所得第二研磨料,球磨时使用无水乙醇浸没研磨料,得到平均粒径为40μm的第三研磨料;

68.(4)150mpa的条件下冷等静压1min进行成型,然后于250mpa与1000℃的条件下进行热等静压烧结0.5h,降温至500℃保温2h,然后自然冷却至室温,得到所述转子导体。

69.实施例4

70.本实施例提供了一种转子导体的制备方法,所述制备方法包括如下步骤:

71.以质量百分数计,所述转子导条包括:zr 0.09wt%、ni 0.25wt%、co 0.15wt%、mg 0.36wt%、si 1.8wt%、al 0.25wt%与ag 0.08wt%,余量为铜以及不可避免的杂质;所述不可避免的杂质中,fe≤0.05wt%且pb≤0.05wt%。

72.(1)按配方量球磨混合锆粉、镁粉、硅粉、铝粉、银粉、铜板以及粘结剂,球磨时使用无水乙醇浸没研磨料,得到平均粒径为25μm的第一研磨料;粘结剂为环氧树脂,粘结剂的添加量为第一研磨料的10.5wt%;

73.(2)650℃条件下热处理步骤(1)所得第一研磨料,使第一研磨料中的粘结剂得到去除,降温后得到第二研磨料;

74.(3)按配方量球磨混合镍粉、钴粉以及步骤(2)所得第二研磨料,球磨时使用无水乙醇浸没研磨料,得到平均粒径为25μm的第三研磨料;

75.(4)130mpa的条件下冷等静压2.5min进行成型,然后于210mpa与920℃的条件下进行热等静压烧结0.7h,降温至420℃保温2.2h,然后自然冷却至室温,得到所述转子导体。

76.实施例5

77.本实施例提供了一种转子导体的制备方法,所述制备方法包括如下步骤:

78.以质量百分数计,所述转子导条包括:zr 0.1wt%、ni 0.3wt%、co 0.1wt%、mg 0.4wt%、si 2wt%、al 0.2wt%与ag 0.05wt%,余量为铜以及不可避免的杂质;所述不可避免的杂质中,fe≤0.05wt%且pb≤0.05wt%。

79.(1)按配方量球磨混合锆粉、镁粉、硅粉、铝粉、银粉、铜板以及粘结剂,球磨时使用无水乙醇浸没研磨料,得到平均粒径为20μm的第一研磨料;粘结剂为环氧树脂,粘结剂的添加量为第一研磨料的10wt%;

80.(2)600℃条件下热处理步骤(1)所得第一研磨料,使第一研磨料中的粘结剂得到去除,降温后得到第二研磨料;

81.(3)按配方量球磨混合镍粉、钴粉以及步骤(2)所得第二研磨料,球磨时使用无水乙醇浸没研磨料,得到平均粒径为20μm的第三研磨料;

82.(4)120mpa的条件下冷等静压3min进行成型,然后于200mpa与900℃的条件下进行热等静压烧结0.8h,降温至400℃保温3h,然后自然冷却至室温,得到所述转子导体。

83.对比例1

84.本对比例提供了一种转子导体的制备方法,处所述转子导条包括:zr 0.09wt%、co 0.3wt%、mg 0.4wt%、si 2wt%、al 0.3wt%与ag 0.06wt%,余量为铜以及不可避免的杂质外,其余均与实施例1相同。

85.对比例2

86.本对比例提供了一种转子导体的制备方法,处所述转子导条包括:zr 0.09wt%、ni 0.3wt%、mg 0.4wt%、si 2wt%、al 0.3wt%与ag 0.06wt%,余量为铜以及不可避免的杂质外,其余均与实施例1相同。

87.对比例3

88.本对比例提供了一种转子导体的制备方法,处所述转子导条包括:zr 0.09wt%、ni 0.2wt%、co 0.2wt%、mg 0.35wt%、si 1.5wt%与al 0.36wt%,余量为铜以及不可避免的杂质外,其余均与实施例1相同。

89.对比例4

90.本对比例提供了一种转子导体的制备方法,处所述转子导条包括:zr 0.09wt%、ni 0.3wt%、co 0.3wt%、si 2wt%、al 0.4wt%与ag 0.06wt%,余量为铜以及不可避免的杂质外,其余均与实施例1相同。

91.对比例5

92.本对比例提供了一种扶梯用三相异步电动机的转子材料的制备方法,所述制备方法包括如下步骤:

93.以质量百分数计,所述转子材料包括:zr 0.09wt%、ni 0.2wt%、co 0.2wt%、mg 0.35wt%、si 1.5wt%、al 0.3wt%与ag 0.06wt%,余量为铜以及不可避免的杂质;所述不

可避免的杂质中,fe≤0.05wt%且pb≤0.05wt%。

94.(1)按配方量球磨混合锆粉、镁粉、硅粉、铝粉、银粉、铜板、镍粉、钴粉以及粘结剂,球磨时使用无水乙醇浸没研磨料,得到平均粒径为30μm的第一研磨料;粘结剂为环氧树脂,粘结剂的添加量为第一研磨料的11wt%;

95.(2)700℃条件下热处理步骤(1)所得第一研磨料,使第一研磨料中的粘结剂得到去除,降温后得到第二研磨料;

96.(3)135mpa的条件下冷等静压2min进行成型,然后于220mpa与950℃的条件下进行热等静压烧结0.6h,降温至450℃保温2.5h,然后自然冷却至室温,得到所述转子导体。。

97.本对比例提供的制备方法通过冷等静压处理与热等静压烧结,使转子材料与转轴更好的复合,避免了转子材料在高温运行时,在与转轴连接处产生裂纹的缺陷。但由于将镍粉、钴粉以及锆粉同时进行了混合添加,使所得转子材料的强度降低。

98.对实施例1

‑

5以及对比例1

‑

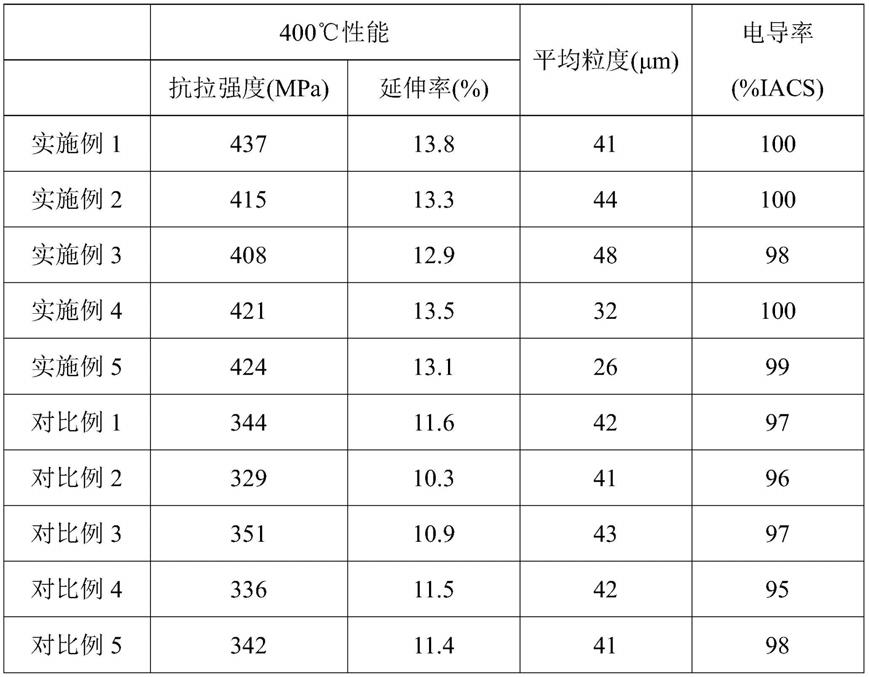

5提供的转子导条的机械性能、晶粒度以及电导率进行测试,测试方法为本领域常规测试方法,所得结果如表1所示。

99.表1

[0100][0101]

综上所述,本发明提供的制备方法工艺简单,且制备得到的转子导条的晶粒尺寸均一,晶粒度25

‑

48μm之间,电导率满足100%iacs400℃的条件下的抗拉强度依然能够达到400mpa以上,延伸率仍然具有12.9%以上。

[0102]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保

护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1