一种细晶硬质合金及其制备方法与流程

1.本发明涉及一种硬质合金,特别是涉及一种细晶硬质合金及其制备方法。

背景技术:

2.细晶硬质合金是在gurland的wc

‑

co合金强度—钴相平均自由程关系模型的基础上发展起来的。保持平均自由程在某一最佳值下,通过细化wc晶粒在张应力作用下其强度和韧性显著增加。根据这个模型,因减小wc的晶粒尺寸而增加的碳化物相晶粒接触数,用高度均匀分布的钴来消除,硬度也随之增加,因而可以得到高性能合金。

3.在wc

‑

co硬质合金中,随着原始wc、co粉末颗粒的细化,在烧结过程中wc晶粒将发生疯长,从而在烧结制品中形成非连续长大的wc大晶粒,这种非连续的wc大晶粒会显著降低硬质合金的机械和力学性能。因此,在烧结超细晶粒硬质合金时往往要加入晶粒长大抑制剂来抑制wc晶粒的快速长大,以尽量减少和消除这种非连续长大的wc大晶粒的形成。

4.目前,常用的的控制wc晶粒长大的抑制剂有vc、cr3c2、tic、zrc、nbc、mo2c、hfc、tac等。抑制剂在液态粘结相中达到饱和时,细化晶粒效果最佳,具有低化学稳定性的碳化物在粘结相中表现出高的饱和状态。但过多的抑制剂的加入会影响合金的致密化过程并降低合金的强度,因此,过多的晶粒长大抑制剂的效果反而不好。

5.中国专利申请cn201110232592.6公开了“一种细晶粒wc基硬质合金材料及其制备方法”,该细晶粒wc基硬质合金材料采用了细晶粒的wc作为基质,以mo或ni作为粘结剂,以tac、vc、tic中一种或者多种为晶粒长大抑制剂,以cr3c2作为增硬剂,以c、sic或者稀土金属做为增韧剂,细晶粒的wc的大小为0.8

‑

1μm。该发明存在的问题是:其使用的晶粒长大抑制剂的效果不理想,因此制得的细晶粒wc基硬质合金材料的性能不佳。

技术实现要素:

6.本发明要解决的技术问题是提供一种细晶硬质合金,其使用了效果较好的晶粒长大抑制剂,因此具有较强的力学性能。

7.为解决上述技术问题,本发明的技术方案是:

8.一种细晶硬质合金,由以下重量百分比的组分制备而成:晶粒长大抑制剂0.9~1.2%,钴粉10~14%,其余为碳化钨,各组分的重量百分比之和为100%。

9.进一步地,本发明所述晶粒长大抑制剂由以下步骤制成:

10.将草酸铌加入dmf乙醇溶液中混合均匀制得甲溶液,将硝酸铬加入dmf乙醇溶液中混合均匀制得乙溶液,将硝酸铼加入dmf乙醇溶液中混合均匀制得丙溶液,将3

‑

苯基乙酰丙酮加入dmf乙醇溶液中混合均匀制得丁溶液,将甲溶液、乙溶液、丙溶液、丁溶液混合,超声搅拌至混合均匀得到混合液,将混合液加热至90℃后保温8小时,降至室温后静置12小时得到混合物,将混合物分别用去离子水和乙醇洗涤3次,置于烘箱中90℃下干燥至恒重得到晶粒长大抑制剂。

11.进一步地,本发明所述晶粒长大抑制剂的制备步骤中,dmf乙醇溶液由等体积的

dmf和乙醇混合而成,甲溶液中草酸铌的浓度为0.3mol/l,乙溶液中硝酸铬的浓度为0.2mol/l,丙溶液中硝酸铼的浓度为0.04mol/l,丁溶液中3

‑

苯基乙酰丙酮的浓度为0.5mol/l,甲溶液、乙溶液、丙溶液、丁溶液的体积比为1:1:1:1。

12.进一步地,本发明所述钴粉的平均粒度为1~1.5μm。

13.进一步地,本发明所述碳化钨的平均粒度为0.2~0.5μm。

14.本发明要解决的另一技术问题提供上述细晶硬质合金的制备方法。

15.为解决上述技术问题,技术方案是:

16.一种细晶硬质合金的制备方法,包括以下步骤:

17.s1.按重量百分比称取各组分,将各组分混合得到合金粉末,将合金粉末、球磨介质、成型剂加入球磨机中,湿法球磨24~48小时后得到混合料浆;

18.s2.将步骤s1所得混合料浆喷雾干燥得到混合料;

19.s3.将步骤s2所得混合料加热脱除成型剂得到混合粉末,然后压制成生坯;

20.s4.将步骤s3所得生坯放入烧结炉中,真空烧结30~45分钟,然后加压烧结30~45分钟得到细晶硬质合金。

21.进一步地,所述步骤s1中,湿法球磨时的球料比为5:1,球磨介质为聚氧乙烯辛基苯酚醚

‑

10,聚氧乙烯辛基苯酚醚

‑

10与合金粉末的重量比为1:5;成型剂为石蜡,石蜡与合金粉末的重量比为1:100。

22.进一步地,所述步骤s2中,喷雾干燥时的环境气氛为氮气,氮气的进口温度为200℃,出口温度为110℃。

23.进一步地,所述步骤s3中,加热脱除成型剂时的温度为400℃,时间为30~60分钟。

24.进一步地,所述步骤s4中,真空烧结时的温度为1350℃,压力为150pa;加压烧结时的温度为1450℃,压力为5mpa。

25.与现有技术相比,本发明具有以下有益效果:

26.1)本发明以3

‑

苯基乙酰丙酮为配体,与草酸铌、硝酸铬、硝酸铼通过反应制成含有铌、铬、铼的具有金属有机复合结构的晶粒长大抑制剂,该晶粒长大抑制剂能均匀分布于硬质合金体系中,进而充分发挥出其细化晶粒的作用,能有效提高细晶硬质合金的硬度、抗弯强度;此外,该晶粒长大抑制剂中的铼还能有效提高细晶硬质合金的横向断裂强度和耐磨性能。

27.2)本发明在湿法球磨时使用的球磨介质是聚氧乙烯辛基苯酚醚

‑

10,其能有效提高各组分在湿法球磨过程中的分散性,大大降低团聚,从而进一步提高细晶硬质合金的横向断裂强度。

具体实施方式

28.下面将结合具体实施例来详细说明本发明,在此本发明的示意性实施例及其说明用来解释本发明,但并不作为对本发明的限定。

29.实施例1

30.细晶硬质合金,由以下重量百分比的组分制备而成:晶粒长大抑制剂1%,平均粒度为1~1.5μm的钴粉12%,其余为平均粒度为0.2~0.5μm的碳化钨,各组分的重量百分比之和为100%。其中,晶粒长大抑制剂由以下步骤制成:

31.将草酸铌加入dmf乙醇溶液中混合均匀制得浓度为0.3mol/l的甲溶液,将硝酸铬加入dmf乙醇溶液中混合均匀制得浓度为0.2mol/l的乙溶液,将硝酸铼加入dmf乙醇溶液中混合均匀制得浓度为0.04mol/l的丙溶液,将3

‑

苯基乙酰丙酮加入dmf乙醇溶液中混合均匀制得浓度为0.5mol/l的丁溶液,将体积比为1:1:1:1的甲溶液、乙溶液、丙溶液、丁溶液混合,超声搅拌至混合均匀得到混合液,将混合液加热至90℃后保温8小时,降至室温后静置12小时得到混合物,将混合物分别用去离子水和乙醇洗涤3次,置于烘箱中90℃下干燥至恒重得到晶粒长大抑制剂,其中,dmf乙醇溶液由等体积的dmf和乙醇混合而成。

32.该细晶硬质合金的制备方法包括以下步骤:

33.s1.按重量百分比称取各组分,将各组分混合得到合金粉末,将合金粉末、聚氧乙烯辛基苯酚醚

‑

10、石蜡加入球磨机中,湿法球磨36小时后得到混合料浆,湿法球磨时的球料比为5:1,聚氧乙烯辛基苯酚醚

‑

10与合金粉末的重量比为1:5,石蜡与合金粉末的重量比为1:100;

34.s2.将步骤s1所得混合料浆喷雾干燥得到混合料,喷雾干燥时的环境气氛为氮气,氮气的进口温度为200℃,出口温度为110℃;

35.s3.将步骤s2所得混合料加热脱除成型剂得到混合粉末,然后压制成生坯,加热脱除成型剂时的温度为400℃,时间为45分钟;

36.s4.将步骤s3所得生坯放入烧结炉中,1350℃、压力为150pa条件下真空烧结35分钟,然后1450℃、压力为5mpa条件下加压烧结40分钟得到细晶硬质合金。

37.实施例2

38.细晶硬质合金,由以下重量百分比的组分制备而成:晶粒长大抑制剂0.9%,平均粒度为1~1.5μm的钴粉14%,其余为平均粒度为0.2~0.5μm的碳化钨,各组分的重量百分比之和为100%。其中,晶粒长大抑制剂的制备步骤与实施例1相同。

39.该细晶硬质合金的制备方法包括以下步骤:

40.s1.按重量百分比称取各组分,将各组分混合得到合金粉末,将合金粉末、聚氧乙烯辛基苯酚醚

‑

10、石蜡加入球磨机中,湿法球磨24小时后得到混合料浆,湿法球磨时的球料比为5:1,聚氧乙烯辛基苯酚醚

‑

10与合金粉末的重量比为1:5,石蜡与合金粉末的重量比为1:100;

41.s2.将步骤s1所得混合料浆喷雾干燥得到混合料,喷雾干燥时的环境气氛为氮气,氮气的进口温度为200℃,出口温度为110℃;

42.s3.将步骤s2所得混合料加热脱除成型剂得到混合粉末,然后压制成生坯,加热脱除成型剂时的温度为400℃,时间为30分钟;

43.s4.将步骤s3所得生坯放入烧结炉中,1350℃、压力为150pa条件下真空烧结30分钟,然后1450℃、压力为5mpa条件下加压烧结45分钟得到细晶硬质合金。

44.实施例3

45.细晶硬质合金,由以下重量百分比的组分制备而成:晶粒长大抑制剂1.2%,平均粒度为1~1.5μm的钴粉10%,其余为平均粒度为0.2~0.5μm的碳化钨,各组分的重量百分比之和为100%。其中,晶粒长大抑制剂的制备步骤与实施例1相同。

46.该细晶硬质合金的制备方法包括以下步骤:

47.s1.按重量百分比称取各组分,将各组分混合得到合金粉末,将合金粉末、聚氧乙

烯辛基苯酚醚

‑

10、石蜡加入球磨机中,湿法球磨48小时后得到混合料浆,湿法球磨时的球料比为5:1,聚氧乙烯辛基苯酚醚

‑

10与合金粉末的重量比为1:5,石蜡与合金粉末的重量比为1:100;

48.s2.将步骤s1所得混合料浆喷雾干燥得到混合料,喷雾干燥时的环境气氛为氮气,氮气的进口温度为200℃,出口温度为110℃;

49.s3.将步骤s2所得混合料加热脱除成型剂得到混合粉末,然后压制成生坯,加热脱除成型剂时的温度为400℃,时间为60分钟;

50.s4.将步骤s3所得生坯放入烧结炉中,1350℃、压力为150pa条件下真空烧结45分钟,然后1450℃、压力为5mpa条件下加压烧结30分钟得到细晶硬质合金。

51.实施例4

52.细晶硬质合金,由以下重量百分比的组分制备而成:晶粒长大抑制剂1.1%,平均粒度为1~1.5μm的钴粉13%,其余为平均粒度为0.2~0.5μm的碳化钨,各组分的重量百分比之和为100%。其中,晶粒长大抑制剂的制备步骤与实施例1相同。

53.该细晶硬质合金的制备方法包括以下步骤:

54.s1.按重量百分比称取各组分,将各组分混合得到合金粉末,将合金粉末、聚氧乙烯辛基苯酚醚

‑

10、石蜡加入球磨机中,湿法球磨40小时后得到混合料浆,湿法球磨时的球料比为5:1,聚氧乙烯辛基苯酚醚

‑

10与合金粉末的重量比为1:5,石蜡与合金粉末的重量比为1:100;

55.s2.将步骤s1所得混合料浆喷雾干燥得到混合料,喷雾干燥时的环境气氛为氮气,氮气的进口温度为200℃,出口温度为110℃;

56.s3.将步骤s2所得混合料加热脱除成型剂得到混合粉末,然后压制成生坯,加热脱除成型剂时的温度为400℃,时间为50分钟;

57.s4.将步骤s3所得生坯放入烧结炉中,1350℃、压力为150pa条件下真空烧结40分钟,然后1450℃、压力为5mpa条件下加压烧结35分钟得到细晶硬质合金。

58.参比实施例1:

59.与实施例1的不同之处在于:组分中的晶粒长大抑制剂替换为碳化铌,并省去晶粒长大抑制剂的制备步骤。

60.参比实施例2:

61.与实施例1的不同之处在于:晶粒长大抑制剂的制备步骤中缺少硝酸铼、丁溶液,即晶粒长大抑制剂中缺少铼。

62.参比实施例3:

63.与实施例1的不同之处在于:步骤s1中湿法球磨时未使用聚氧乙烯辛基苯酚醚

‑

10。对比例:申请号为cn201110232592.6的中国专利的实施例一。

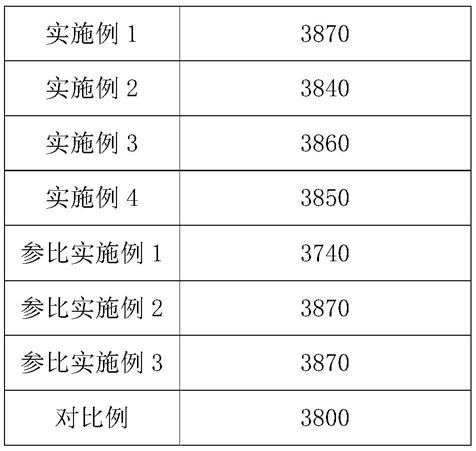

64.试验例一:抗弯强度测试

65.测试方法:使用万能试验机通过三点弯曲实验分别测定实施例1

‑

4、参比实施例1

‑

3以及对比例的抗弯强度,测试结果如表1所示:

66.[0067][0068]

表1

[0069]

由表1可看出,本发明实施例1

‑

4的抗弯强度均高于对比例,表明本发明具有较高的抗弯强度。参比实施例1

‑

3的部分组分或制备步骤与实施例1不同,参比实施例1的抗弯强度有所降低,表明相比传统的碳化铌,本发明制得的晶粒长大抑制剂对硬质合金抗弯强度的提高效果更佳。

[0070]

试验例二:硬度测试

[0071]

测试方法:使用洛氏硬度计分别测定实施例1

‑

4、参比实施例1

‑

3以及对比例的洛氏硬度,测试结果如表2所示:

[0072] 洛氏硬度(hra)实施例195.8实施例295.7实施例395.5实施例495.6参比实施例192.3参比实施例295.7参比实施例395.8对比例93

[0073]

表2

[0074]

由表2可看出,本发明实施例1

‑

4的洛氏硬度均高于对比例,表明本发明具有较高的硬度。参比实施例1

‑

3的部分组分或制备步骤与实施例1不同,参比实施例1的洛氏硬度有所降低,表明相比传统的碳化铌,本发明制得的晶粒长大抑制剂对硬质合金硬度的提高效果更佳。

[0075]

试验例三:横向断裂强度测试

[0076]

测试方法:参考gb/t 3851

‑

2015分别测定实施例1

‑

4、参比实施例1

‑

3以及对比例的横向断裂强度,测试结果如表3所示:

[0077] 横向断裂强度(mpa)

实施例11793实施例21782实施例31787实施例41790参比实施例11728参比实施例21726参比实施例31759对比例1701

[0078]

表3

[0079]

由表3可看出,本发明实施例1

‑

4的横向断裂强度均高于对比例,表明本发明具有较高的横向断裂强度。参比实施例1

‑

3的部分组分或制备步骤与实施例1不同,参比实施例1、参比实施例2的横向断裂强度均明显降低,表明本发明制得的晶粒长大抑制剂中的铼是提高细晶硬质合金横向断裂强度的主因;参比实施例3的横向断裂强度也有所降低,表明本发明使用的聚氧乙烯辛基苯酚醚

‑

10也能有效提高细晶硬质合金的横向断裂强度。

[0080]

试验例四:耐磨性能测试

[0081]

测试方法:使用摩擦磨损试验机分别测定实施例1

‑

4、参比实施例1

‑

3以及对比例的耐磨参数,研磨介质为氧化铝和水的混合物,加载载荷196n,磨轮转速100rpm,以1000转后试样的质量损失按照下式计算出耐磨参数:

[0082]

s=d/(m1

‑

m2)

[0083]

其中,s为耐磨参数,cm

‑3;d为试样密度,g/cm3;m1为试验前试样的重量,g;m2为试验后试样的重量,g。

[0084]

耐磨参数越大表明耐磨性能越好,测试结果如表4所示:

[0085] 耐磨参数(cm

‑3)实施例14.069实施例24.028实施例34.045实施例44.051参比实施例13.237参比实施例23.234参比实施例34.068对比例3.154

[0086]

表4

[0087]

由表4可看出,本发明实施例1

‑

4的耐磨参数均明显大于对比例,表明本发明具有较好的耐磨性能。参比实施例1

‑

3的部分组分或制备步骤与实施例1不同,参比实施例1、参比实施例2的耐磨参数均明显减小,表明本发明制得的晶粒长大抑制剂中的铼是提高细晶硬质合金耐磨性能的主因。

[0088]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完

成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1