氧化铟锌锡溅镀靶材及其导电膜的制作方法

1.本发明是涉及一种溅镀靶材,特别是涉及一种氧化铟锌锡溅镀靶材及其导电膜。

背景技术:

2.氧化铟锡(indium tin oxide;简称ito)是由in-sn-o所组成的透明导电性氧化物(transparent conductive oxide;简称tco)。一般商用的氧化铟锡(ito)薄膜基于其在130nm的膜厚下具备有低电阻率(resistivity;1.89

×

10-4

ω-cm)以及高穿透率(波长于550nm条件下约为93.9%)等优异的特性,因而广泛地应用于显示器、太阳能电池、发光二极管(led)与有机发光二极管(oled)等电子装置相关产业,以作为前述各种电子装置的透明电极来使用。ito薄膜在前述相关产业中所惯用的成膜技术手段,多半是采用溅镀法(sputtering)来完成。然而,基于ito薄膜的结晶温度只约150℃至200℃间,一旦应用于前述各种电子装置的制作过程中所处的制程环境温度大于ito薄膜的结晶温度时,则ito薄膜便转变成结晶结构,因而不利于应用在可挠性电子装置相关技术产业。

3.此外,随着消费性电子产品快速的发展,现代人使用手机和电脑屏幕时间过长,而导致诸多眼睛的疾病,因此研究具备能过滤蓝光的显示装置,也成为显示器领域中的重点。

4.中国台湾第i437115证书号发明专利案(以下称前案1)公开一种溅镀靶材,其是由氧化铟(in2o3)粉末、氧化锡(sno2)粉末与氧化锌(zno)粉末所构成的一烧结体(sintered body);前案1所载技术内容提到,当zn原子含量大于sn原子含量时,经溅镀法所形成的氧化物金属薄膜在非结晶状态时的电阻率介于3.9

×

10-4

ω-cm至4.9

×

10-4

ω-cm间,兼具优良的蚀刻特性及透光率,可用于取代ito薄膜。虽然经前案1的溅镀靶材所溅镀而得的氧化物金属薄膜能兼具优良的蚀刻特性及透光率;然而,对于其金属氧化物薄膜的可挠性及过滤蓝光的特性并未提出任何测试结果。

5.经上述说明可知,改良用于溅镀tco薄膜的氧化铟锌锡溅镀靶材的组成,以令其靶材经溅镀法所制得的tco薄膜除了能满足业界对电阻率的需求外,更能满足可挠性电子装置及显示装置对过滤蓝光的特性等相关技术产业的需求,是本案相关技术人员有待突破的课题。

技术实现要素:

6.本发明的第一目的,在于提供一种有利于提升镀膜可挠性的氧化铟锌锡溅镀靶材。

7.本发明的氧化铟锌锡溅镀靶材,是由in、zn、sn及o所构成的烧结体。该烧结体是由in2o3结晶相与zn3in2o6结晶相所构成;其中,以in、zn及sn为100at%计,in含量是介于77at%至90at%间,且zn/in是大于0.05。

8.本发明的氧化铟锌锡溅镀靶材,zn含量是介于6.5at%至19at%间。

9.本发明的氧化铟锌锡溅镀靶材,in/sn是大于20。

10.本发明的氧化铟锌锡溅镀靶材,该zn3in2o6结晶相占该烧结体的1.5%至7%。

11.本发明的氧化铟锌锡溅镀靶材,该烧结体的相对密度大于99%,且该烧结体的体电阻率小于18

×

10-4

ω-cm。

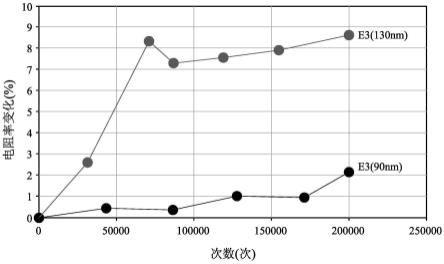

12.本发明的氧化铟锌锡溅镀靶材,该zn3in2o6结晶相占该烧结体的2%至5%,且该烧结体的体电阻率小于14

×

10-4

ω-cm。

13.此外,发明的第二目的,在于提供一种可挠性佳且电阻率低的氧化铟锌锡导电膜。

14.本发明的氧化铟锌锡导电膜,是具有可挠性的薄膜,且该氧化铟锌锡导电膜具有小于10

×

10-4

ω-cm的电阻率。

15.本发明的氧化铟锌锡导电膜,该氧化铟锌锡导电膜的电阻率小于5

×

10-4

ω-cm。

16.本发明的氧化铟锌锡导电膜,对薄膜厚度介于90nm至130nm间的氧化铟锌锡导电膜施予曲率半径小于3mm的20万次循环凹折后所得的一电阻率变化,是介于1.0%至10%间。

17.本发明的氧化铟锌锡导电膜,该氧化铟锌锡导电膜于大于等于120nm的薄膜厚度且在介于415nm至455nm的波段间的平均穿透率是小于85%。

18.本发明的有益效果在于:控制该氧化铟锌锡溅镀靶材的烧结体内具有足够的zn含量(zn/in大于0.05),以使其烧结体内是由in2o3结晶相与zn3in2o6结晶相所构成,从而通过能提高镀膜韧性与延展性的zn3in2o6结晶相,使经该氧化铟锌锡溅镀靶材所镀制而得的导电膜具有可挠性,以供可挠性电子装置相关技术产业所应用。

附图说明

19.本发明的其他的特征及功效,将于参照附图的实施方式中清楚地呈现,其中:

20.图1是一x光衍射(x-ray diffraction,以下简称xrd)图,说明本发明的氧化铟锌锡溅镀靶材的一具体例2(e2)的晶体结构;

21.图2是一xrd图,说明本发明的氧化铟锌锡溅镀靶材的一具体例3(e3)的晶体结构;

22.图3是一xrd图,说明本发明的氧化铟锌锡溅镀靶材的一具体例4(e4)的晶体结构;

23.图4是一xrd图,说明本发明的氧化铟锌锡溅镀靶材的一比较例1(ce1)的晶体结构;

24.图5是一光学显微镜(optical microscope;以下简称om)影像,说明经本发明该具体例3(e3)的溅镀靶材所镀制而得的导电膜在退火后经静态凹折后所得的om影像;

25.图6是一om影像图,说明经本发明的一比较例3(ce3)的溅镀靶材所镀制而得的导电膜在退火后经静态凹折后所得的om影像;

26.图7是一电阻率变化(

△

r;%)对循环凹折次数曲线图,说明经本发明该具体例3(e3)的氧化铟锌锡溅镀靶材所镀制而得的导电膜的电阻率变化;及

27.图8是一穿透率对波长曲线图,说明经本发明所述具体例(e2、e3、e4)与比较例3(ce3)的溅镀靶材所镀制而得的导电膜在不同波长下的穿透率。

具体实施方式

28.本发明的氧化铟锌锡溅镀靶材的一实施例,是由in、zn、sn及o所构成的一烧结体。该烧结体是由一in2o3结晶相与一zn3in2o6结晶相所构成;其中,以in、zn及sn为100at%计,in含量是介于77at%至90at%间,且zn/in是大于0.05。

29.首先,此处须补充说明的是,经申请人长年来对tco溅镀靶材的制程的研究与开发经验所得,为提供经该实施例的溅镀靶材所镀制而得的导电膜具备有供可挠性电子装置相关技术产业应用的性质,则溅镀靶材本质上需具备有充分量且能提高镀膜韧性及延展性的zn3in2o6结晶相。因此,如前所述,申请人拟以in、zn及sn为100at%计,控制zn/in是大于0.05。较佳地,zn含量是介于6.5at%至19at%间。

30.具体来说,本发明该实施例的氧化铟锌锡溅镀靶材的烧结体,是由in2o3粉末、zno粉末与sno2粉末所烧结而成。因此,由烧结制程的角度来说,以该烧结体的总重计,in2o3粉末含量是介于84wt%至92wt%间,且zno粉末含量是介于3wt%至12wt%间。

31.另一方面须说明的是,当该烧结体中的sn含量过高时,将导致该烧结体中因产生不必要的第三相(也就是,zn2sno4结晶相)从而拉高该烧结体的体电阻率。因此,有鉴于前述问题,申请人拟以in、zn及sn为100at%计,控制该烧结体中的sn含量,使in/sn大于20,以借此确保有限的sn原子得以完全地固溶在in2o3结晶相中,并避免在该烧结体中产生提高其体电阻率的第三相。

32.更佳地,该zn3in2o6结晶相占该烧结体的1.5%至7%。

33.较佳地,该烧结体的相对密度大于99%,且该烧结体的体电阻率小于18

×

10-4

ω-cm。

34.再更佳地,该zn3in2o6结晶相占该烧结体的2%至5%,且该烧结体的体电阻率小于14

×

10-4

ω-cm。

35.此外,本发明的氧化铟锌锡导电膜的一实施例,是一具有可挠性的薄膜,且该氧化铟锌锡导电膜具有一小于10

×

10-4

ω-cm的电阻率。详细地说,本发明该实施例的氧化铟锌锡导电膜是经由前述实施例的氧化铟锌锡溅镀靶材所镀制而得。

36.较佳地,该氧化铟锌锡导电膜的电阻率小于5

×

10-4

ω-cm。

37.较佳地,对薄膜厚度介于90nm至130nm间的该实施例的氧化铟锌锡导电膜施予一曲率半径小于3mm的20万次循环凹折后所得的一电阻率变化(

△

r),是介于1.0%至10%间。

38.此外,值得一提的是,本发明该实施例的氧化铟锌锡导电膜于大于等于120nm的薄膜厚度且在一介于415nm至455nm的波段间的平均穿透率是小于85%。详细地说,前述415nm至455nm的波段属于不利于人体眼部的有害蓝光。因此,即便是将本发明该实施例的氧化铟锌锡导电膜应用于可挠性显示器的透明电极层使用时,其在前述有害蓝光波段的平均穿透率小于85%是有利于人体抵抗蓝光的伤害。

39.《靶材的制法》

40.《具体例1(e1)》

41.本发明氧化铟锌锡溅镀靶材的一具体例1(e1)的制法,依序包括一初阶湿式球磨(ball milling)程序、一进阶湿式球磨程序、一造粒(granulating)程序、一模造成形(molding)程序与一烧结(sintering)程序。

42.该初阶湿式球磨程序是以该具体例1(e1)的氧化铟锌锡溅镀靶材的一烧结体的总重计,于一球磨机(图未示)内混入84.0wt%的in2o3粉末、12.0wt%的zno粉末与4.0wt%的sno2粉末,以及一定量且用于与前述粉末进行初阶湿式球磨的氧化锆(zro2)球以进行该初阶湿式球磨,并在球磨过程中于该球磨机内继续混入分散剂与纯水使所述粉末均匀分散地受所述氧化锆球所研磨,从而形成一含有平均粒径小于1μm的所述粉末的低粘度浆料。在本

发明该具体例1(e1)的氧化铟锌锡溅镀靶材的制法中,in2o3粉末、zno粉末与sno2粉末的纯度皆大于3n(99.9%)。

43.该进阶湿式球磨程序是在该低粘度浆料中添加一适量的粘结剂以令所述粉末继续均匀地受所述氧化锆球所研磨,并在过滤出所述氧化锆球后形成一高粘度浆料。

44.该造粒程序是通过一喷雾造粒机令该高粘度浆料进行粉末干燥从而形成大量且直径小于100μm的造粒粉。

45.该模造成形程序是将所述造粒粉填入一尺寸为20cm

×

15cm

×

0.6cm的模具(图未示)内密封后并对该经密封后的模具提供一冷均压(cold isostatic press;简称cip),以令所述造粒粉于该模具内成形为一生坯(green body)。

46.该烧结程序是将该生坯置于一引入有氧气的烧结炉中,以1450℃烧结该生坯15小时,从而制得本发明该具体例1(e1)的烧结体。由该具体例1(e1)的烧结体的总重为100wt%经换算,以本发明该具体例1(e1)的in、zn及sn为100at%计,in、zn与sn含量各为77.67at%、18.92at%与3.41at%,且in/sn与zn/in各为22.78与0.24。本发明该具体例1(e1)的具体组成与相关分析数据是经汇整于以下表1.中。

47.《具体例2(e2)》

48.本发明氧化铟锌锡溅镀靶材的一具体例2(e2)的制法,大致上是相同于该具体例1(e1),其不同处是在于,in2o3粉末、zno粉末与sno2粉末各为85.0wt%、10.9wt%与4.1wt%;此外,由该具体例2(e2)的烧结体的总重为100wt%经换算,以该具体例2(e2)的in、zn及sn为100at%计,in、zn与sn含量各为79.17at%、17.32at%与3.52at%,且in/sn与zn/in各为22.49与0.22(见以下表1.)。

49.《具体例3(e3)》

50.本发明氧化铟锌锡溅镀靶材的一具体例3(e3)的制法,大致上是相同于该具体例1(e1),其不同处是在于,in2o3粉末、zno粉末与sno2粉末各为89.0wt%、6.9wt%与4.1wt%;此外,由该具体例3(e3)的烧结体的总重为100wt%经换算,以该具体例3(e3)的in、zn及sn为100at%计,in、zn与sn含量各为85.13at%、11.26at%与3.61at%,且in/sn与zn/in各为23.58与0.13(见以下表1.)。

51.《具体例4(e4)》

52.本发明氧化铟锌锡溅镀靶材的一具体例4(e4)的制法,大致上是相同于该具体例1(e1),其不同处是在于,in2o3粉末、zno粉末与sno2粉末各为92.0wt%、3.9wt%与4.1wt%;此外,由该具体例4(e4)的烧结体的总重为100wt%经换算,以该具体例4(e4)的in、zn及sn为100at%计,in、zn与sn含量各为89.82at%、6.50at%与3.69at%,且in/sn与zn/in各为24.34与0.07(见以下表1.)。

53.《比较例1(ce1)》

54.本发明氧化铟锌锡溅镀靶材的一比较例1(ce1)的制法,大致上是相同于该具体例1(e1),其不同处是在于,in2o3粉末、zno粉末与sno2粉末各为95.0wt%、0.9wt%与4.1wt%;此外,由该比较例1(ce1)的烧结体的总重为100wt%经换算,以该比较例1(ce1)的in、zn及sn为100at%计,in、zn与sn含量各为94.70at%、1.53at%与3.76at%,且in/sn与zn/in各为25.19与0.02(见以下表1.)。

55.《比较例2(ce2)》

56.本发明氧化铟锌锡溅镀靶材的一比较例2(ce2)的制法,大致上是相同于该具体例1(e1),其不同处是在于,in2o3粉末、zno粉末与sno2粉末各为90.0wt%、5.0wt%与5.0wt%;此外,由该比较例12ce2)的烧结体的总重为100wt%经换算,以该比较例2(ce2)的in、zn及sn为100at%计,in、zn与sn含量各为87.27at%、8.27at%与4.46at%,且in/sn与zn/in各为19.57与0.09(见以下表1.)。

57.又,本发明为了进一步与商用的tco溅镀靶材所镀制而得的ito膜比较其可挠性与抗蓝光的相关测试。申请人更提供一商用氧化铟锡(ito)溅镀靶材作为本发明的一比较例3(ce3)。具体来说,本发明该比较例3(ce3)的氧化铟锡(ito)溅镀靶材是由90wt%的in2o3粉末与10wt%的sno2粉末经烧结而成的一烧结体。

58.《氧化铟锌锡导电膜的制法》

59.本发明的氧化铟锌锡导电膜的具体例(e1、e2、e3与e4)及比较例(ce1、ce2与ce3)是分别通过枚叶式直流溅镀系统(dc cluster sputtering system),经实施一直流溅镀法所镀制而得。具体来说,前述枚叶式直流溅镀系统是配置有多个真空腔体,且各真空腔体内设置有一靶源机构;其中,本发明所述具体例(e1、e2、e3与e4)与所述比较例(ce1、ce2与ce3)的溅镀靶材是分别组装于各自所对应的真空腔体内的靶源机构上。在实施各直流溅镀法的过程中,多个尺寸皆为10cm

×

10cm

×

0.7cm的玻璃基板是分别设置在各自所对应的真空腔体内的一基板载座上,且各玻璃基板上贴有一可挠性基板,以令各玻璃基板上的可挠性基板至各自所对应的溅镀靶材的一距离是介于7cm至8cm间,并维持各真空腔体具有一介于2mtorr至8mtorr间的工作压力(working pressure),以使各溅镀靶材在一3w/cm2的靶材功率下于各自所对应的可挠性基板上镀制出各具体例与各比较例的导电膜。在本发明的导电膜的各具体例(e1、e2、e3与e4)与各比较例(ce1、ce2与ce3)中,皆有两个试片,其中一者为90nm的膜厚,其中另一者为130nm的膜厚。此外,适用于前述可挠性基板可以是由聚乙烯醇(pva)、聚酯(pet)或聚酰亚胺(pi)等聚合物所构成,前述聚合物并非本发明的技术重点,于此不再多加赘述。

60.《溅镀靶材的烧结体与导电薄膜的分析数据》

61.本发明该具体例2(e2)、具体例3(e3)与具体例4(e4)的氧化铟锌锡溅镀靶材经in2o3立方晶相的xrd资料档(也就是,第06-0416号jcpds卡)比对可知,在该具体例2(e2)、该具体例3(e3)与该具体例4(e4)的xrd图(分别见图1、图2与图3)中于两倍衍射角分别为近21.5度、近30.6度与近35.5度等处皆对应显示有(211)晶面、(222)晶面与(400)晶面等归属于in2o3结晶相的衍射讯号峰,且经zn3in2o6六方晶相的xrd资料档(也就是,第20-1439号jcpds卡)比对可知,在xrd图中于两倍衍射角分别为近25.1度、近31.5度与近34.2度等处,也皆对应显示有(00012)晶面、(00015)晶面与晶面等属于zn3in2o6结晶相的衍射讯号峰。证实本发明所述具体例(e2、e3与e4)的烧结体皆是由in2o3结晶相与zn3in2o6结晶相所构成。反观该比较例1(ce1)的氧化铟锌锡溅镀靶材的xrd图(见图4),则只是显示有归属于in2o3结晶相的衍射讯号峰,缺少zn3in2o6结晶相的衍射讯号峰。比较所述具体例(e2、e3与e4)与该比较例1(ce1)的xrd图初步可推测,经所述具体例(e2、e3与e4)的氧化铟锌锡溅镀靶材所镀制而得的导电膜的可挠性理应相对高于经该比较例1(ce1)的氧化铟锌锡溅镀靶材所镀制而得的导电膜。关于前述氧化铟锌锡导电膜的可挠性测试结果,容后说明。

62.此处须说明的是,申请人为避免过量的分析数据导致本案说明书篇幅过于冗长。

因此,本发明所述具体例与所述比较例的溅镀靶材的相关晶体结构分析并未一一列举,拟将所述具体例(e1、e2、e3、e4)与所述比较例(ce1与ce2)的烧结体中的in2o3结晶相与zn3in2o6结晶相、其zn3in2o6结晶相占各烧结体百分比、各烧结体的体电阻率及各烧结体的相对密度等相关分析结果,汇整于下列表1.中。

63.本发明的溅镀靶材的相对密度是以阿基米德法先量测各具体例与各比较例的溅镀靶材的视密度(apparent density;简称da)后,并经计算而得;其中,dt为各具体例与各比较例的溅镀靶材的理论密度。

64.经表1.显示可知,本发明各具体例的烧结体皆是由in2o3结晶相与zn3in2o6结晶相所构成,且所述具体例的zn3in2o6结晶相占各自所对应的烧结体的量,则是随着zn含量的下降自6.8%下降至1.70%。初步可推,经各具体例的溅镀靶材所镀制而得的导电膜可挠性也随zn含量的下降而逐渐降低(此分析数据容后说明)。又,表1.也显示出本发明所述具体例的烧结体的相对密度皆大于99%。

65.反观显示于表1.中的所述比较例,该比较例1(ce1)的烧结体内虽含有zn原子;然而,其烧结体内则是因zn原子含量不足(也就是,zn/in小于0.05)导致缺乏zn3in2o6结晶相,可推测经该比较例1(ce1)的溅镀靶材所镀制而得的导电膜应难以适用于可挠性电子装置相关产业(此分析数据也容后说明)。又,该比较例2(ce2)的烧结体中虽可借由zn原子以形成zn3in2o6结晶相。然而,该比较例2(ce2)却也因为sn含量过多(也就是,in/sn小于20),导致sn原子无法完全固溶于in2o3结晶相并形成有令其烧结体的体电阻率提升的zn2sno4结晶相,以致于该比较例2(ce2)的烧结体中的zn3in2o6结晶相只占有该烧结体的1.2%。关于所述具体例与比较例的体电阻率等分析数据,容后说明。

66.本发明所述具体例与所述比较例(ce1与ce2)的烧结体的体电阻率,是分别经由型号为napson-rt-70的四点探针量测仪而得。经表1.显示的量测结果可知,该比较例2(ce2)的烧结体的体电阻率已高达22

×

10-4

ω-cm。反观本发明所述具体例的烧结体的体电阻率,虽然各烧结体内的zn3in2o6结晶相会提升其体电阻率;然而,各具体例的烧结体的体电阻率仍可维持在小于18

×

10-4

ω-cm。

67.本发明所述具体例与所述比较例(ce1与ce2)的氧化铟锌锡导电膜的薄膜电阻率,是分别经由型号为cde-resmap的四点探针量测仪而得。经表1.显示的量测结果可知,本发明所述具体例在130nm膜厚时的薄膜电阻率皆可维持在9.5

×

10-4

ω-cm以下。反观该比较例2(ce2)的薄膜电阻率,已提升至9.8

×

10-4

ω-cm。

68.进一步探究本发明所述具体例与所述比较例的氧化铟锌锡导电膜的可挠性检测,其可分为静态凹折与动态凹折两种可挠性检测。详细地说,所谓的静态凹折,是对膜厚为120nm的各氧化铟锌锡导电膜施予一小于2mm的曲率半径的凹折持续240小时后,通过om观察其氧化铟锌锡导电膜中的裂痕;其中,静态凹折还被区分成退火前与退火后两个分析数据,且前述退火条件是以150℃以上的温度对各导电膜施予退火处理。又,所谓的动态凹折,则是对薄膜厚度分别为130nm与90nm的各氧化铟锌锡导电膜施予一小于3mm的曲率半径的20万次的循环凹折后,并利用前述cde-resmap四点探针量测仪量测其动态凹折前后的电阻

率变化(

△

r)。此处所言的电阻率变化(

△

r)是由计算而得;其中,rf为动态凹折后的电阻率,r0为动态凹折前的电阻率。

69.由表1.显示的量测结果可知,所述具体例的导电膜在退火前实施静态凹折后,皆未显示有任何裂痕。反观该比较例1(ce1)的导电膜于退火前实施静态凹折后,则是呈现出明显的裂痕,此证实了前述推测;也就是,经该比较例1(ce1)的溅镀靶材所镀制而得的氧化铟锌锡导电膜的可挠性,确实基于其溅镀靶材烧结体内缺乏zn3in2o6结晶相而影响导电膜的可挠性,以致于该比较例1(ce1)的导电膜难以堪用于可挠性电子装置相关产业。

70.再由表1.显示可知,所述具体例的导电膜在退火后实施静态凹折后,所述具体例(e1、e2、e3)皆未显示裂痕[也可见图5,显示有该具体例3(e3)的退火后的静态凹折后的om图],只有该具体例4(e4)显示出些微的裂痕,该具体例4(e4)的些微裂痕主因在于,该具体例4(e4)的溅镀靶材的烧结体中所占的zn3in2o6结晶相已降低至1.70%。此外,该比较例2(ce2)的导电膜在退火后实施静态凹折,也显示有些微的裂痕,且前述些微裂痕洽可证实前面所推测的结果。又,由图6显示可知,该比较例3(ce3)的导电膜在退火后实施静态凹折,则明显显示有可挠性电子装置相关产业所不乐见的裂痕,此结果应出自该比较例3(ce3)的溅镀靶材内未含有zn导致其靶材的烧结体未能在烧结过程中形成zn3in2o6结晶相所致。

[0071]

配合参阅图7与表1.以进一步就本发明所述具体例与比较例(ce1、ce2)的导电膜的动态凹折检测结果来深究其电阻率变化(

△

r)。本发明所述具体例在90nm膜厚下经动态凹折后的电阻率变化(

△

r)最高只为2.5%,在130nm膜厚下经动态凹折后的电阻率变化(

△

r)最高则是9.5%,且两种膜厚条件下的电阻率变化皆是呈现出随着zn3in2o6结晶相占其烧结体的百分比的下降而提升;再者,该比较例2(ce2)在膜厚各为130nm与90nm条件下经动态凹折后的电阻率变化(

△

r)更已分别高达15.6%与13.7%,也证实了前面对所述具体例与所述比较例的导电膜在可挠性上的推论。

[0072]

表1.

[0073]

[0074][0075]a厚度130nm时。

[0076]b薄膜厚度130nm的动态凹折

[0077]c薄膜厚度90nm的动态凹折。

[0078]

由图8显示并配合参阅以下表2.可知,本发明所述具体例(e2、e3、e4)除了在可见光波段(400nm至800nm)及太阳能相关应用领域的波段(400nm至1000nm)的平均穿透率皆趋近90%左右外,其在有害蓝光波段(415nm至455nm)的平均穿透率更趋近或低于80%,经换算其有害蓝光平均穿透率所得到的有害蓝光阻绝效率也趋近或高于20%。反观该比较例3(ce3)在可见光波段(400nm至800nm)及太阳能相关应用领域的波段(400nm至1000nm)的平均穿透率虽然皆趋近90%;然而,其在有害蓝光波段(415nm至455nm)的平均穿透率却高达87.5%,经换算其有害蓝光平均穿透率所得到的有害蓝光阻绝效率只12.5%。因此,比较所述具体例(e2、e3、e4)与该比较例3(ce3),本发明所述具体例(e2、e3、e4)的氧化铟锌锡导电膜更有利于人体抵抗蓝光的伤害。

[0079]

表2.

[0080]

实施例e2e3e4ce3400-800nm波段平均穿透率(%)90.389.888.591.4400-1000nm波段平均穿透率(%)89.789.788.489.2

415-455nm波段平均穿透率(%)80.478.975.287.5有害蓝光(415-455nm)隔绝效果(%)19.621.124.812.5

[0081]

整合前述各具体例与比较例的分析数据的详细说明可知,本发明所述具体例的氧化铟锌锡溅镀靶材的烧结体一方面是控制所述具体例的烧结体内有充分的zn含量(zn/in大于0.05),以使各烧结体内配置有能提高镀膜韧性的zn3in2o6结晶相。另一方面,也确保有限量的sn原子(in/sn大于20)能够完全地固溶在in2o3结晶相中,以借此避免各烧结体中产生提升其体电阻率的第三相(也就是,zn2sno4结晶相)。因此,各具体例的烧结体中的zn3in2o6结晶相可占1.7%至6.8%,且其体电阻率皆可达18

×

10-4

ω-cm以下。此外,也基于各具体例的烧结体中占据有足够量的zn3in2o6结晶相,因而经所述具体例的溅镀靶材所镀制而得的导电膜经动态凹折后,其90nm膜厚所得到的电阻率变化(

△

r)可低于2.5

×

10-4

ω-cm,且130nm膜厚所得到的电阻率变化(

△

r)可低于9.5

×

10-4

ω-cm,有利于可挠性电子相关产业作为tco膜使用。再者,所述具体例(e2、e3、e4)的导电膜于有害蓝光波段的平均穿透率皆趋近或低于80%,对于有害蓝光的阻绝效果最低为19.6%,最高可达24.8%,其作为可挠性显示装置的tco膜使用,有利于人体抵抗蓝光的伤害。

[0082]

综上所述,本发明氧化铟锌锡溅镀靶材及其导电膜有利于应用在可挠性电子装置相关技术产业,所以确实能达成本发明的目的。

[0083]

惟以上所述者,只为本发明的实施例而已,当不能以此限定本发明实施的范围,凡是依本发明申请专利范围及专利说明书内容所作的简单的等效变化与修饰,皆仍属本发明专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1