一种从废加氢催化剂中回收钼的方法

1.本发明属于固体废弃物回收利用技术领域,涉及一种从废加氢催化剂中回收钼的方法。

2.

背景技术:

3.加氢催化剂是石油冶炼过程中最常用的催化剂之一,主要是由载体氧化铝和活性组分钼、镍、硅等组成。加氢催化剂在使用过程中会受高温工作条件和金属沉积的影响而失去活性,所以,每年都会产生大量的废加氢催化剂。废加氢催化剂是一类重要的含镍、铬、钒、钼、铝等有价金属的二次资源。对废催化剂的回收利用既可以减小对环境的污染,又可以回收其中有价金属再次制备催化剂,具有一定的经济效益。

4.对于从废催化剂中分离出钼,目前最常用的方法是利用干湿结合的方法将废催化剂进行浸出处理,如钠化焙烧

‑

水浸法、氧化焙烧

‑

酸浸/碱浸等。其中传统的钠化焙烧法需在高温下进行,且易腐蚀设备,成本较高。直接氧化焙烧

‑

酸/碱浸存在部分钼高温下升华挥发、金属浸出率低等问题。所以,焙烧阶段需选择合适的添加剂为金属浸出提供碱性环境。

5.对于浸出液中钼的回收利用比较常用的方法包括化学沉淀法、离子交换法以及溶剂萃取法。其中,化学沉淀法回收效率低,过程不宜控制;离子交换法又具有周期较长,耗盐量大等缺点。溶剂萃取法回收金属不仅效率高而且过程简单,目前萃取钼常用的有机溶剂主要有酸性萃取剂、中性萃取剂和胺类萃取剂,而对螯合型萃取剂回收钼的研究较少。

6.

技术实现要素:

7.解决的技术问题:针对上述现有技术中存在的问题,本发明提供一种从废加氢催化剂中回收钼的方法,采用螯合型萃取剂实现了金属钼的高效萃取,并在制备钼酸铵前进行了除杂,能够使钼的综合回收率在85%以上,具有一定的应用价值。

8.技术方案:一种从废加氢催化剂中回收钼的方法,步骤如下:步骤一. 将废加氢催化剂与赤泥混合后经球磨机粉碎磨匀,将磨匀后的粉末在300~500℃下进行焙烧预处理,用水浸出,固液分离后得到含钼的碱性浸出液,所述浸出液钼浓度为15~25 g/l;步骤二. 将步骤一中所得的含钼溶液用酸试剂调节ph至6~8,沉淀析出al(oh)3;螯合型萃取剂与稀释剂组成有机相,与沉铝后的含钼溶液混合进行1~3级萃取;萃取有机相与水相相比(o/a)为(3:1)~(1:3),萃取时间5~10 min,萃取温度25~45℃;步骤三. 将步骤二萃取后的含钼有机相加入氨水和氯化铵溶液中的至少一种进行反萃取,反萃取有机相与水相(o/a)比为(2:1)~(1:2),反萃取时间为5~15 min,反萃取温度为25~45℃,得到的反萃液为钼酸铵溶液;步骤四. 将步骤三中反萃后的钼酸铵溶液加入除杂剂净化,净化后的钼酸铵溶液

用酸调节ph至1.5~2.5,浓缩蒸发结晶得到纯净的钼酸铵。

9.作为优选,所述步骤一中废加氢催化剂与赤泥质量比为(1:1.5)~(1:3.0),焙烧在马弗炉中进行,焙烧时间为0.5~2 h;浸出液固比为(3:1)~(6:1),浸出温度为40~80℃,浸出时间为40~60 min。

10.作为优选,所述步骤二中酸试剂为盐酸、硝酸或硫酸。

11.作为优选,所述步骤二中螯合型萃取剂为kelex 系列、acoega m系列或acorga opt系列螯合型萃取剂;螯合型萃取剂占有机相体积比为10~30%。

12.作为优选,所述步骤二中稀释剂为磺化煤油。

13.作为优选,所述步骤三中反萃取的氨水浓度为2~6 mol/l,氯化铵浓度为2~4 mol/l。

14.作为优选,所述步骤四中除杂剂为镁盐或者铝盐,添加量为反萃液中磷含量的80 wt.%~100 wt.%。

15.有益效果:1. 本发明通过添加赤泥,焙烧

‑

水浸实现了废加氢催化剂的高效浸出,赤泥是制铝工业产生的固体废弃物,具有强碱性,它的主要成分是al2o3、sio2、cao等,其浸出液的ph值为12~14,赤泥的强碱性为废催化剂掺混赤泥进行焙烧处理后的水浸提供碱性环境,使废催化剂中的金属钼进入液相,本发明利用赤泥代替钠盐与废催化剂掺混氧化焙烧后,为钼的浸出提供碱性条件,能够有效避免现有技术中钠化焙烧法需在高温下进行、易腐蚀设备,成本较高的问题;并且能实现钼的高效浸出。

16.2. 本发明在从浸出液中回收钼时选用螯合型萃取剂,经课题组大量的实验后,偶然发现,螯合型萃取剂中的kelex系列、acorga系列和acorga opt系列萃取剂对金属钼具有高效选择性,萃取得到的含钼有机相用氨水或铵盐反萃得到钼酸铵溶液,萃取有机相可循环使用,萃取过程简单有效;3. 本发明在反萃后的钼酸铵溶液加入除杂剂净化,将杂质p、si等生成溶解度较小的沉淀,使最终得到的钼酸铵杂质少,纯度高。

17.附图说明

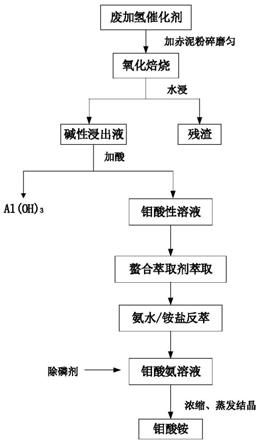

18.图1 为本发明所述方法的工艺流程图。

19.具体实施方式

20.下面结合附图和具体实施例对本发明作进一步描述。

21.本说明书实施例中废加氢催化剂回收于某石油化工厂,为黑色条状颗粒。对废催化剂磨匀后进行xrf分析,确定其主要组分,结果见下表1。

22.表1 xrf分析原料的主要成分分子式al2o3moo3so3p2o5niosio2fe2o3coo质量分数%47.8221.7120.254.3173.5582.080.07290.0718实施例1(1)将50 g废加氢催化剂与100 g赤泥粉碎磨匀,在300℃下焙烧处理1.5 h;待烧

料冷却后在浸出液固比为5:1,70℃下用水浸出40 min,钼浸出率为95.72%。

23.(2)对步骤(1)的浸出液用30 wt.%硫酸调节ph至6~8,析出氢氧化铝沉淀;将剩余液进行萃取,萃取有机相组分为kelex 100(10 wt.%)+磺化煤油(90 wt.%)、acoega m5640(10 wt.%)+磺化煤油(90 wt.%)、acorga m5774(10 wt.%)+磺化煤油(90 wt.%)、acorga opt5540(10 wt.%)+磺化煤油(90 wt.%),萃取有机相与水相相比o/a为1:1,萃取时间为5 min,萃取温度25℃,经一级萃取后钼的萃取率分别为64.52%、86.21%、87.12%、87.85%。

24.(3)对步骤(2)萃取后的有机相进行反萃取,反萃剂组分为3 mol/l氨水,萃取有机相与水相相比o/a为1:1,反萃取时间为8 min,反萃取率为78.96%、79.21%、79.05%、79.42%;反萃后的溶液加入适量铝盐(添加量为浸出液中磷杂质的80%~100%),去除杂质p后用盐酸调节ph到1.5~2.0,浓缩蒸发结晶析出钼酸铵。综上,废加氢催化剂中钼的综合回收率(综合回收率=金属浸出率

×

萃取率

×

反萃取率)为48.76%、65.36%、65.92%、66.78%。

25.实施例2(1)将50 g废加氢催化剂与100 g赤泥粉碎磨匀,在300℃下焙烧预处理1 h;待烧料冷却后在浸出液固比为5:1,在70℃下用水浸出60 min,钼浸出率为95.73%。

26.(2)对步骤(1)的浸出液用30 wt.%硫酸调节ph至6~8,析出氢氧化铝沉淀;将剩余液进行萃取,萃取有机相组分为mextral 84

‑

1(20 wt.%)+磺化煤油(80 wt.%)、mextral 860n

‑

1(20 wt.%)+磺化煤油(80 wt.%)、mextral 973n(20 wt.%)+磺化煤油(80 wt.%)、mextral 984n(20 wt.%)+磺化煤油(80 wt.%),萃取有机相与水相相比o/a为1:1,萃取时间5 min,萃取温度25℃,经一级萃取后钼的萃取率为12.11%、15.54%、15.78%、16.12%。

27.(3)对步骤(2)萃取后的有机相进行反萃取,反萃剂组分为3 mol/l氨水萃取有机相与水相相比o/a为1:1,反萃取时间为8 min,反萃取率为36.23%、35.21%、37.15%、36.52%;反萃后的溶液加入适量铝盐,去除杂质p后用盐酸调节ph到1.5~2.0,浓缩蒸发结晶析出钼酸铵。综上,废加氢催化剂中钼的综合回收率为4.20%、5.24%、5.61%、5.64%。

28.实施例3(1)将50 g废加氢催化剂与80 g赤泥粉碎磨匀,在500℃下焙烧预处理1 h;待烧料冷却后在浸出液固比为4:1,在60℃下用水浸出40 min,钼浸出率为96.12%。

29.(2)对步骤(1)的浸出液用30 wt.%硫酸调节ph至6~8,析出氢氧化铝沉淀;将剩余液进行萃取,萃取有机相组分为kelex 100(30 wt.%)+磺化煤油(70 wt.%)、acorga m5640(30 wt.%)+磺化煤油(70 wt.%)、acorga m5774(30 wt.%)+磺化煤油(70 wt.%)、acorga opt5540(30 wt.%)+磺化煤油(70 wt.%),萃取有机相与水相相比o/a为1:1,萃取时间5 min,萃取温度25℃,经一级萃取后钼的萃取率为81.11%、96.24%、96.18%、96.32%。

30.(3)对步骤(2)萃取后的有机相进行反萃取,反萃剂组分为3 mol/l氨水,萃取有机相与水相相比o/a为1:1,反萃取时间为8 min,反萃取率为95.43%、94.51%、96.68%、96.45%;反萃后的溶液加入适量铝盐(添加量为浸出液中磷杂质的80%~100%),去除杂质p后用盐酸调节ph到1.5~2.0,浓缩蒸发结晶析出钼酸铵。综上,废加氢催化剂中钼的综合回收率为74.40%、87.43%、89.38%、89.30%。

31.实施例4(1)将50 g废加氢催化剂与80 g赤泥粉碎磨匀,在400℃下焙烧预处理1.5 h;待烧料冷却后在浸出液固比为4:1,在80℃下用水浸出60 min,钼浸出率为95.97%。

32.(2)对步骤(1)的浸出液用30 wt.%硫酸调节ph至6~8,析出氢氧化铝沉淀;将剩余液进行萃取,萃取有机相组分为kelex 100(20 wt.%)+磺化煤油(80 wt.%)、acorga m5640(20 wt.%)+磺化煤油(80 wt.%)、acorga m5774(20 wt.%)+磺化煤油(80 wt.%)、acorga opt5540(20 wt.%)+磺化煤油(80 wt.%),萃取有机相与水相相比o/a为1:1,萃取时间5 min,萃取温度25℃,经三级萃取后钼的萃取率为88.21%、99.04%、98.79%、99.23%。

33.(3)对步骤(2)萃取后的有机相进行反萃取,反萃剂组分为4 mol/l氯化铵,萃取有机相与水相相比o/a为1:1,反萃取时间为5 min,反萃取率为93.89%、93.03%、92.05%、96.42%;反萃后的溶液加入适量铝盐(添加量为浸出液中磷杂质的80%~100%),去除杂质p后用盐酸调节ph到1.5~2.0,浓缩蒸发结晶析出钼酸铵。综上,废加氢催化剂中钼的综合回收率为78.88%、87.75%、86.60%、91.12%。

34.实施例5(1)将50 g废加氢催化剂与80 g赤泥粉碎磨匀,在500℃下焙烧预处理1 h;待烧料冷却后在浸出液固比为4:1,在80℃下用水浸出60 min,钼浸出率为96.24%。

35.(2)对步骤(1)的浸出液用30 wt.%硫酸调节ph至6~8,析出氢氧化铝沉淀,将剩余液进行萃取,萃取有机相组分为kelex 100(15 wt.%)+磺化煤油(85 wt.%)、acorga m5640(15 wt.%)+磺化煤油(85 wt.%)、acorga m5774(15 wt.%)+磺化煤油(85 wt.%)、acorga opt5540(15 wt.%)+磺化煤油(85 wt.%),萃取有机相与水相相比o/a为1:1,萃取时间5 min,萃取温度25℃,经三级萃取后钼的萃取率为88.01%、98.74%、98.25%、99.01%。

36.(3)对步骤(2)萃取后的有机相进行反萃取,反萃剂组分为4 mol/l氯化铵,萃取有机相与水相相比o/a为1:1,反萃取时间为5 min,反萃取率为94.99%、93.43%、94.07%、93.32%;反萃后的溶液加入适量除磷剂(添加量为浸出液中磷杂质的80%~100%),去除杂质p后用盐酸调节ph到1.5~2.0,浓缩蒸发结晶析出钼酸铵。综上,废加氢催化剂中钼的综合回收率为80.46%、88.78%、88.95%、88.92%。

37.实施例6当废加氢催化剂与1.6倍质量的赤泥磨碎混匀,在500℃下预处理1h;烧料冷却后在浸出液固比为4:1,在80℃下用水浸出60 min,钼浸出率为96.24%;含钼浸出液用30 wt.%硫酸调节ph至6~8,析出氢氧化铝沉淀,将剩余液进行萃取,萃取有机相组分为kelex 100(20 wt.%)+磺化煤油(80 wt.%)、acorga m5640(20 wt.%)+磺化煤油(80 wt.%)、acorga m5774(20 wt.%)+磺化煤油(80wt.%)、acorga opt5540(20 wt.%)+磺化煤油(80 wt.%),萃取有机相与水相相比o/a为1:1,萃取时间5 min,萃取温度25℃,经三级萃取后钼的萃取率为88.42%、99.24%、99.25%、99.31%;对萃取后的有机相进行反萃取,反萃剂组分为3 mol/l氨水,萃取有机相与水相相比o/a为1:1,反萃取时间为8 min,反萃取率为96.43%、95.21%、96.68%、96.45%;反萃后的溶液加入适量除磷剂(添加量为浸出液中磷杂质的80%~100%),去除杂质p后用盐酸调节ph到1.5~2.0,浓缩蒸发结晶析出钼酸铵。废加氢催化剂中钼的综合回收率为82.06%、90.94%、92.35%、92.83%。此时,钼的综合回收率最高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1