一种采用锻造替代铸造成型的新型舵筒锻件的制作方法

本发明涉及一种既能彻底克服了舵筒铸件生产难度大、加工周期长、质量不稳定等缺点,又能使用新型锻造成型的低碳合金钢舵筒锻件质量等级能大大提升且在大吨位船型舵系中能得到广泛运用的采用锻造替代铸造成型的新型舵筒锻件,属新型舵筒锻件制造领域。

背景技术:

现有铸造成型的舵筒铸件一般采用船用碳锰钢,如图6所示。其不足之处:一是力学性能往往只能达到抗拉450mpa、屈服230mpa强度级,远远达不到产品高强度、耐低温的性能要求,特别是产品在焊接装船、冰区航行后的使用寿命会带来很大的影响;二是通过常规的铸造工艺生产的铸件易产生工艺缺陷。为满足铸件的“顺序凝固”,根据铸件热节圆成长分布特点,需要将铸件内孔高度尺寸为1100mm设计成盲孔,内孔顶部采用r150圆头过渡,该区域热量集中,泥芯长时间处于高温,极易造成内孔夹砂,不易出砂。同时由于该区域热量集中,易产生铸造缺陷,造成铸件质量问题甚至报废;三是产品成品出品率低。产品净重6575kg,铸件毛坯件重为8052kg,铸件钢水总量为25100kg,产品成品出品率仅为32%;四是受生产设备和场地要求的局限。由于铸件毛坯高度加冒口高度的总高达5245mm,加上浇注时钢包的起吊高度(3000mm左右),要实现铸件的浇注,厂房的高度必须在8500mm以上或拥有3500mm以上的浇注地坑,而一般厂房的高度在5000-6000mm之间;五是铸件加工余量大,周期长。根据铸造工艺要求,铸件盲孔高度尺寸为1100mm,该部分需要在车床加工前,通过深孔钻床加工成通孔,加工工序繁琐,加工成本较高。

技术实现要素:

设计目的:避免背景技术中的不足之处,设计一种既能彻底克服了舵筒铸件生产难度大、加工周期长、质量不稳定等缺点,又能使用新型锻造成型的低碳合金钢舵筒锻件质量等级能大大提升且在大吨位船型舵系中能得到广泛运用的采用锻造替代铸造成型的新型舵筒锻件。

设计方案:为了实现上述设计目的。本发明(1)为了改进舵筒铸件强度等级低、使用寿命短的不足之处,摒弃了zg230-450作为铸件材料本身,创新的采用了锻钢25crmo4作为舵筒产品的新材料,材料的成分中添加了1%以上的cr和0.2%以上的mo元素,合金元素的加入,大大提高了产品的强度等级,同时考虑到产品可焊性因素,因此控制碳含量≤0.23%。优化材料后生产的舵筒锻件其低温冲击韧性非常稳定,解决了舵筒铸件低温冲击不合格的现象。优化后的化学成分(质量分数%),c0.20~0.22、si0.22~0.24、mn0.74~0.77、p0.012~0.013、s0.008~0.016、cr1.05~1.11、mo0.20~0.22、cu0.05~0.07。(2)为了解决产品内孔夹砂,不易出砂的铸造缺陷和盲孔1100mm区域对后期带来的机械加工困难问题,特采用新型的锻造成型工艺,即热切冒口→锭身镦粗→冲孔→扩孔→专用大芯棒拔长的工艺方案,从而达到产品内孔区域零缺陷的满意效果;同时经大芯棒拔长成型的舵筒毛坯件整体呈通孔状,彻底省弃了后期钻盲孔并精镗内孔的加工工序,大大缩短了加工周期。(3)采用锻造替代铸造成型工艺,锻件产品的毛坯重量比铸件毛坯降低了近15%,同时材料利用率提高了近40%,该技术指标对后期在船厂接单和同类产品市场竞争中具有相当大的优势。(4)锻造过程中坯料在¢640mm大芯棒上纵向拔长走料,不仅解决了铸造纵向浇注生产所带来的生产设备和场地要求的局限性,而且坯料经过锻造平板和特制大芯棒间的相互挤压使舵筒的筒身壁厚得到充分的锻透,其致密度大大优于铸件本身。(5)锻造成型的舵筒锻件经粗加工后采用淬火加回火的热处理方式替代正回火热处理,使产品的强度等级远高于铸造成型的舵筒铸件,同时产品在低温状态下的冲击韧性非常稳定。

技术方案1:一种采用锻造替代铸造成型的新型舵筒锻件,质量分数%:c0.20~0.22、si0.22~0.24、mn0.74~0.77、p0.012~0.013、s0.008~0.016、cr1.05~1.11、mo0.20~0.22、cu0.05~0.07。

技术方案2:一种采用锻造替代铸造成型的新型舵筒锻件制作工艺,锻造:采用低碳合金钢25crmo4锻造成形,锻件重量17.82t,材料规格为25t八角锭,一锭锻制一件,锻造比3.8,锻前先锯除钢锭水口,锻造温度:1240℃~800℃;第i火次:钢锭出炉后先热切冒口,然后进行坯料镦粗,镦粗至1000mm高,冲¢550mm孔,返炉加热;第ⅱ火次:使用¢500mm马杠将坯料内孔扩孔至¢670mm;再用¢640mm专用大芯棒进行坯料拔长,拔长坯料直径至¢1250mm,三角号印,按图示尺寸完成分料,返炉加热;第ⅲ~ⅳ火次:坯料拔长,锻出两端台阶,退出芯棒,精整各外圆,出成品;粗加工:锻后在精车尺寸基础上单边预留12.5mm余量进行粗车,粗车后进行超声波探伤,确保锻件符合dnv-gl船级社的规范要求;调质:随炉升温至880±10℃,保温8小时后水冷;再随炉升温至600±10℃,保温14小时后空冷出炉。

本发明与背景技术相比,一是彻底克服了舵筒铸件生产难度大、加工周期长、质量不稳定等缺点,其性达到抗拉强度rm671~673mpa、屈服强度rel472~521mpa、伸长率a21.5%、断面收缩率z53.5~61.5%、0℃冲击吸收能量kv2平均值85~122j;二是在0℃~-20℃低温状态下的冲击韧性非常稳定,达到50j以上;三是经超声波探伤检测没有发现任何超标缺陷,符合dnv-gl船级社的规范要求。

附图说明

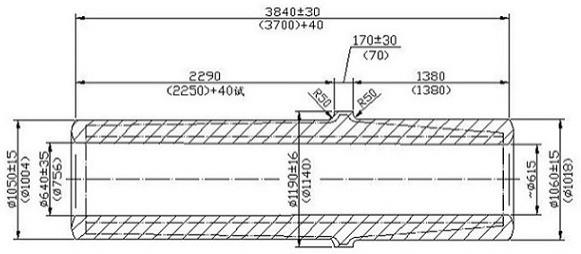

图1是新型舵筒锻件锻造毛坯示意图。

图2是第i火次锻造示意图。

图3是第ⅱ火次锻造示意图。

图4是ⅲ~ⅳ火次锻造示意图。

图5是新型舵筒锻件调质热处理工艺曲线示意图。

图6是背景技术示意图。

具体实施方式

实施例1:一种采用锻造替代铸造成型的新型舵筒锻件,其特征是质量分数%:c0.20~0.21、si0.22~0.24、mn0.74~0.77、p0.012~0.013、s0.008~0.016、cr1.05~1.11、mo0.20~0.22、cu0.05~0.07,余下为铁。

实施例2:在实施例1的基础上,c0.21、si0.24、mn0.74、p0.012、s0.016、cr1.05、mo0.20、cu0.05,其抗拉强度rm671mpa、屈服强度rel472mpa、伸长率a21.5%、断面收缩率z61.5%、0℃冲击吸收能量kv2平均值122j。

实施例3:在实施例1的基础上,c0.22、si0.22、mn0.77、p0.013、s0.008、cr1.11、mo0.22、cu0.07。其抗拉强度rm673mpa、屈服强度rel521mpa、伸长率a21.5%、断面收缩率z53.5%、0℃冲击吸收能量kv2平均值85j。

实施例4:参照附图1-5。一种采用锻造替代铸造成型的新型舵筒锻件制作工艺:

锻造:采用低碳合金钢25crmo4锻造成形,锻件重量17.82t,材料规格为25t八角锭,一锭锻制一件,锻造比3.8,锻前先锯除钢锭水口,锻造温度:1240℃~800℃;

第i火次:钢锭出炉后先热切冒口,然后进行坯料镦粗,镦粗至1000mm高,冲¢550mm孔,返炉加热;

第ⅱ火次:使用¢500mm马杠将坯料内孔扩孔至¢670mm;再用¢640mm专用大芯棒进行坯料拔长,拔长坯料直径至¢1250mm,三角号印,按图示尺寸完成分料,返炉加热;

第ⅲ~ⅳ火次:坯料拔长,锻出两端台阶,退出芯棒,精整各外圆,出成品;

粗加工:锻后在精车尺寸基础上单边预留12.5mm余量进行粗车,粗车后进行超声波探伤,确保锻件符合dnv-gl船级社的规范要求;

调质:随炉升温至880±10℃,保温8小时后水冷;再随炉升温至600±10℃,保温14小时后空冷出炉。为了确保锻件保证有足够的机械强度和良好的低温冲击韧性,特制定了随炉升温至880±10℃,保温8小时后水冷;再随炉升温至600±10℃,保温14小时后空冷出炉,按此工艺实施后,锻件的抗拉强度达到650mpa以上,屈服强度达到450mpa以上,低温冲击韧性值达到50j以上。

需要理解到的是:上述实施例虽然对本发明的设计思路作了比较详细的文字描述,但是这些文字描述,只是对本发明设计思路的简单文字描述,而不是对本发明设计思路的限制,任何不超出本发明设计思路的组合、增加或修改,均落入本发明的保护范围内。

- 还没有人留言评论。精彩留言会获得点赞!